Конструкции строительные стальные. монтажные соединения на высокопрочных болтах. типовой технологический процесс

Содержание:

- 4.5. Приемка и герметизация соединений при условии их полной разборки

- 2.2. Требования к соединяемым элементам конструкций иинструменту

- 3.1. Подготовительные операции.

- 1 Основная информация о болтах высокой прочности

- 4.2. Срезные соединения

- Как расшифровать маркировку сталей?

- 3 Соединения на ВПБ – ключевые положения СниП III-18-75

- 4.1. Подготовка высокопрочных болтов, гаек и шайб

- 4.5. Приемка и герметизация соединений при условии их полной разборки

- Пример тарировки динамометрического ключа типа КТР — 31

- По назначению

- Проверка качества

- Сборка

- Виды регулировочных систем

- Методы натяжения высокопрочных болтов

4.5. Приемка и герметизация соединений при условии их полной разборки

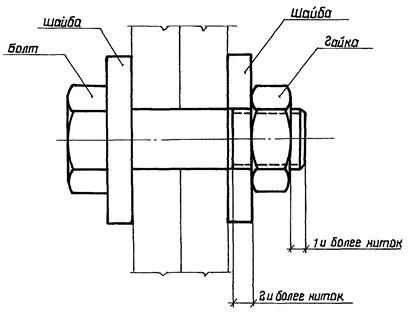

4.5.1. Независимо от способа

натяжения, контролер должен, прежде всего, произвести наружный осмотр всех

поставленных высокопрочных болтов и убедиться, что все болты имеют

установленную маркировку, под все головки и гайки поставлены шайбы; выступающие

за пределы гайки части болтов имеют не менее одного витка резьбы над гайкой и

двух под гайкой; на собранном узле имеется клеймо бригады, выполнявшей эти

работы ().

4.5.2. Количество болтов в узле,

подлежащих контролю, указано в табл. 3.

Таблица 3

|

Количество |

Количество |

|

До |

100 |

|

6-20 |

5 |

|

21 |

не |

4.5.3. При несоответствии результатов

контроля требованиям п. 3.5.1. хотя бы для одного болта, контролируется двойное

количество болтов. Если и в этом случае будет выявлен дефектный болт,

контролируются все болты данного соединения.

Рис. 3

4.5.4. Результаты контроля

независимо от способа натяжения должны быть занесены в специальный журнал ().

4.5.5. Ответственность за

качество постановки болтов несёт производитель работ.

4.5.6 Плотность стяжки пакета

проверяется щупом толщиной. 0,3 мм против затянутого болта на участке,

ограниченном шайбой. Щуп не должен проходить между собранными деталями в зону,

ограниченную шайбой (далее образующейся шайбой).

4.5.7. На каждом соединении, как

правило, керном наносится клеймо бригады, выполнявшей соединение, и лица,

производившего контроль. Номер клейма присваивается приказом по подразделению,

выполняющему соединения. Если болты подготовлены методом парафинирования, рядом

с клеймом ставится буква «П».

4.5.8. После приёмки соединения

контролером, все стыки по контуру должны быть огрунтованы. Если в проекте

объекта отсутствует марка грунтовки, допускается использование грунтовок

ФЛ-03К, ГФ-021 с добавлением сухого пигмента до консистенции, исключающей

затекание грунтовки внутрь пакета.

4.5.9. Инструмент для натяжения

болтов и подготовки поверхностей принимается в соответствии с

«Руководством по применению комплекта инструмента для постановки

высокопрочных болтов». ММСС СССР Москва 1985 г. ().

2.2. Требования к соединяемым элементам конструкций иинструменту

2.2.1. Возможность свободной поставки высокопрочных болтови завинчивания гаек с применением гайковертов и динамометрических ключей должнаобеспечиваться конструктивным решением соединений.

2.2.2. Не допускается монтаж соединений при наличии наэлементах конструкций заусенцев вокруг и внутри отверстий, а также по краямэлементов.

Контактные поверхности элементов не подлежат огрунтовке иокраске. Расстояние между осью болтов последнего ряда и огрунтованнойповерхностью не должно быть менее 70 мм.

2.2.3. Не допускается применять в соединениях элементы,имеющие отклонения размеров, не соответствующих требованиям СНиП III-18-75 «Правила производстваи приемки работ. Металлические конструкции». Перепад плоскостей элементов,соединяемых накладками, не должен превышать 0,5 мм включительно.

2.2.4.В соединениях из прокатных профилей снепараллельными поверхностями полок должны быть применены выравнивающиепрокладки.

2.2.5. Номинальные диаметры и чернота отверстий(несовпадение отверстий в отдельных деталях собранного пакета) не должныпревышать требований, указанных в главе СНиП III-18-75 «Правила производстваи приемки работ. Металлические конструкции».

2.2.6.Контрольно-тарировочные динамометрические ключидолжны быть пронумерованы, протарированы и снабжены тарировочными графиками илитаблицами. Пневматические и электрические гайковерты должны отвечать паспортнымтребованиям.

3.1. Подготовительные операции.

3.1.1. К подготовительным операциям относятся:

— расконсервация и очистка высокопрочных болтов;

— подготовка элементов конструкций;

— контрольно-тарировочная проверка инструмента.

3.1.2. Высокопрочные болты, гайки, шайбы должны бытьочищены от заводской консервации, грязи, ржавчины и покрыты тонким слоемсмазки. Расконсервация и очистка проводятся по следующей технологии.

3.1.3. Высокопрочные болты, гайки и шайбы массой не более30 кг уложить в решетчатую тару.

3.1.4. Решетчатую тару, заполненнуюметизами, погрузить в бак с кипящей водой на 8 — 10 мин ().

3.1.5. После кипячения горячиеметизы промыть в смеси, состоящей из 85% неэтилированного бензина по ГОСТ2084-77 и 15% машинного масла (типа автол) по ГОСТ20799-75 путем 2 — 3-кратного погружения с последующим высыханием.

3.1.6. Обработанные болты, гайки и шайбы уложить раздельнов закрытые ящики с ручками емкостью не более 20 кг для переноса их на рабочееместо.

1 — нагревательныйэлемент; 2 — решетчатая тара для болтов; 3 — резервуар для воды; 4 — сливнаяпробка

3.1.7. На переносной таре указать типоразмеры, количествоболтов, гаек и шайб, дату обработки, номера сертификатов и партии.

3.1.8. Очищенные болты, гайки и шайбы следует хранить взакрытых ящиках не более 10 суток, после чего необходимо провести повторнуюобработку в соответствии, с пп. и .

3.1.9. Заусенцы, обнаруженные вокруг и внутри отверстий, атакже по краям элементов, должны быть удалены полностью. Удаление заусенцеввокруг отверстий и по краям элементов следует производить пневматической илиэлектрической зачистными машинами без образования углубления, нарушающегоконтакт соприкасающихся поверхностей, а в случае наличия заусенцев внутриотверстия — сверлом, диаметр которого равен диаметру болта.

3.1.10. При перепаде плоскостей соединяемых элементовсвыше 0,5 до 3,0 мм включительно на выступающем элементе необходимо сделатьскос зачистной пневматической или электрической машиной на расстоянии до 30,0мм от края элемента. При перепаде плоскостей более 3,0 мм следует применятьвыравнивающие прокладки.

3.1.11. Тарировку (проверку тарировки) контрольно-тарировочныхдинамометрических ключей следует производить один раз в смену перед началомработы на специальных стендах или приспособлениях в соответствии срекомендуемым .Тарировка гайковертов производится в соответствии с рекомендуемым .

1 Основная информация о болтах высокой прочности

Интересующие нас метизы производятся из низкоуглеродистых легированных сталей, в которых содержится не больше 0,4 % углерода. При их изготовлении применяется технология холодной либо горячей высадки исходных заготовок. Резьбу на высокопрочные болты (ВПБ) накатывают на специально предназначенных для этих целей станках-автоматах. Обязательной частью производства описываемых крепежных изделий является их термообработка в электрических печах. Эта операция выполняется с целью придания ВПБ высокой антикоррозионной защиты и повышенной прочности. Кроме того, термическая обработка предохраняет болты от старения.

Высокопрочные болты

Высокопрочные болты

Класс прочности ВПБ не может быть ниже 8.8. Данный показатель обозначается на головке крепежа. Там же могут присутствовать литеры ХЛ, У и S. Первое обозначение указывает на то, что изделия разрешается использовать в низкотемпературных условиях (до -60 °С). Метизы с буквой У предназначены для эксплуатации при температурах не ниже -40°. А литера S указывает на увеличенные параметры головки ВПБ.

4.2. Срезные соединения

4.2.1. При действии продольной

силы, проходящей через центр тяжести соединения, распределение этой силы между

болтами следует принимать равномерным. При действии на соединение изгибающего

момента распределение усилий между болтами следует принимать пропорционально

расстояниям от центра тяжести соединения до рассматриваемого болта (при

треугольных эпюрах распределения усилий между болтами, рис. 2).

Рис. 2

4.2.2. Болты, работающие на срез от

одновременного действия продольной силы и изгибающего момента, необходимо

проверять на равнодействующее усилие.

4.2.3. Расчетное

усилие (кН), которое может бить воспринято одним болтом, следует определять по

формулам:

на срез —

Nbs = 0,1·Rbs·γb1·A·nb,(4)

на смятие —

Nbp

= 0,1·Rbp·γb1·γb2·γ(t)·ab,(5)

Обозначения, принятые в формулах (4, 5):

γb1 —

коэффициент условий работы, учитывающий не одновременность включения болтов в

работу, который следует принимать по табл. 4;

γb2 —

коэффициент условие работы, учитывающий расстояния вдоль усилия от края

элемента до центра ближайшего отверстия и между центрами отверстий, который

следует принимать по табл. 5;

A = nd2/4 — расчетная площадь, сечения стержня болта, см2;

nb — число

расчетных срезов одного болта;

γ(t) — коэффициент,

учитывающий толщину соединяемых элементов, определяемый

(6)

t — наименьшая суммарная толщина элементов, снимаемых в

одном направлении;

db —

номинальный наружный диаметр стержня болта, см.

Таблица 4

|

характеристика соединения |

Коэффициент условий |

|

Одноболтовое в расчетах на срез и |

1,0 |

|

Многоболтовое в расчетах на срез |

0,9 |

Таблица 5

|

характеристика соединения |

Коэффициент условий |

|

Одноболтовое и многоболтовое в |

|

|

при 1,5d |

0,25 a/d+0,5 |

|

при a ≥ |

1,25 |

Примечание. Расстояние b должно быть больше расстояния a по

крайней мере на 0,5d. В противном

случае a = b-0,5d.

Расчетные усилия, которые

могут быть восприняты одним болтом многоболтового соединения на срез с одной плоскостью

среза, приведены в .

Расчетные усилия, которые могут быть

восприняты одним болтом М24 многоболтового соединения на смятие (при Rbp = 1,48·Run, а = 2d; b

= 2,5d), приведены в .

4.2.4. Количество n болтов в соединении при действии продольной силы N (кН) следует определять по формуле

(7)

где Qb — меньшее из расчетный усилий для одного болта Nbs и Nbp, вычисленных согласно требованиям настоящих рекомендаций.

4.2.5. Возникающие при работе соединений

перемещения смятия каждого элемента и от действия нормативных нагрузок следует

определять:

а) при Nbp≤ Nbs — по табл. 6.

|

Расчетное |

Перемещения |

||||

|

1,0 |

1,1 |

1,2 |

1,3 |

1,4 |

|

|

0,94 Run |

1,0 |

0,8 |

0,75 |

0,7 |

0,65 |

|

1,17 Run |

1,75 |

1,4 |

1,1 |

0,9 |

0,75 |

|

1,48 Run |

3,0 |

2,4 |

2,0 |

1,6 |

1,35 |

|

1,58 Run |

3,5 |

2,8 |

2,3 |

1,9 |

1,6 |

Обозначения, принятые в табл.

6:

Qрасч. —

сила, действующая на соединение от расчетных нагрузок;

Qнорм. — то

же от нормативных нагрузок.

Примечание. При определении перемещений

смятия каждого соединяемого элемента для промежуточных значений K= Qрасч/Qнорм

допускается линейная интерполяция.

Допускается принимать величины

перемещений смятия каждого соединяемого элемента u, от действия нормативных нагрузок меньше приведенных

в табл. 6, при этом расчетные сопротивления одноболтовых соединений смятию

следует определять по формуле

Rbp = K·f·Run,(8)

где f

— коэффициент, равна

f = 1,08×u — при 0 < u

≤ 0,8 мм,(9)

f = 0,57+0,4×u-0,032×u2 — при 0,8 < u≤ 3,8 мм(10)

Коэффициент f в зависимости от перемещений смятия каждого соединения элемента u приведен в ;

б) при Nbs < Nbp— по формулам 9, 10 и по ; заменяя в формуле () Nbp

на Nbs.

4.2.6. Прочность элементов, ослабленных

отверстиями в срезных соединениях, следует проверять с учетом полного

ослабления сечений отверстиями.

Как расшифровать маркировку сталей?

Чтобы расшифровка обозначения различных видов сталей не вызывала затруднений, следует хорошо знать, какими они бывают. Отдельные категории сталей имеют особенную маркировку. Их принято обозначать определенными буквами, что позволяет сразу понять и назначение рассматриваемого металла, и его ориентировочный состав. Рассмотрим некоторые из таких марок и разберемся в их обозначении.

Свойства и назначение конструкционных легированных сталей

Конструкционные стали, специально предназначенные для изготовления подшипников, можно узнать по букве «Ш», данная литера ставится в самом начале их маркировки. После нее в названии марки идет буквенное обозначение соответствующих легирующих добавок, а также цифры, по которым узнают количественное содержание этих добавок. Так, в сталях марок ШХ4 и ШХ15, кроме железа с углеродом, содержится хром в количестве 0,4 и 1,5%, соответственно.

Буквой «К», которая стоит после первых цифр в названии марки, сообщающих о количественном содержании углерода, обозначают конструкционные нелегированные стали, используемые для производства сосудов и паровых котлов, работающих под высоким давлением (20К, 22К и др.).

Качественные легированные стали, которые обладают улучшенными литейными свойствами, можно узнать по букве «Л», стоящей в самом конце маркировки (35ХМЛ, 40ХЛ и др.).

Некоторую сложность, если не знать особенностей маркировки, может вызвать расшифровка марок строительной стали. Сплавы данной категории обозначают буквой «С», которую ставят в самом начале. Цифры, следующие за ней, указывают на минимальный предел текучести. В таких марках также используются дополнительные буквенные обозначения:

- литера Т – термоупрочненный прокат;

- буква К – сталь, отличающаяся повышенной коррозионной устойчивостью;

- литера Д – сплав, характеризующийся повышенным содержанием меди (С345Т, С390К и др.).

Нелегированные стали, относящиеся к категории инструментальных, обозначают буквой «У», она проставляется в начале их маркировки. Цифра, идущая за данной буквой, выражает количественное содержание углерода в рассматриваемом сплаве. Стали данной категории могут быть качественными и высококачественными (их можно определить по букве «А», она проставляется в конце названия марки). В их маркировке может содержаться буква «Г», что означает повышенное содержание марганца (У7, У8, У8А, У8ГА и др.).

, содержащие легирующие элементы в своем составе, маркируются аналогично с легированными конструкционными (ХВГ, 9ХВГ и др.).

Состав легированных инструментальных сталей (%)

Маркировка тех сталей, которые входят в категорию быстрорежущих, начинается с буквы «Р», за которой идут цифры, указывающие на количественное содержание вольфрама. В остальном марки таких сплавов называются по стандартному принципу: буквы, обозначающие элемент, и, соответственно, цифры, отражающие его количественное содержание. В обозначении таких сталей не указывается хром, так как его стандартное содержание в них составляет около 4%, а также углерод, количество которого пропорционально содержанию ванадия. Если количество ванадия превышает 2,5%, то его буквенное обозначение и количественное содержание проставляют в самом конце маркировки (З9, Р18, Р6М5Ф3 и др.).

Влияние некоторых добавок на свойства стали

По-особому маркируются нелегированные стали, относящиеся к категории электротехнических (их еще часто называют чистым техническим железом). Невысокое электрическое сопротивление таких металлов обеспечивается за счет того, что их состав характеризуется минимальным содержанием углерода – менее 0,04%. В обозначении марок таких сталей нет букв, только цифры: 10880, 20880 и др. Первая цифра указывает на классификацию по типу обработки: горячекатаная или кованная – 1, калиброванная – 2. Вторая цифра связана с категорией коэффициента старения: 0 – ненормируемый, 1 – нормируемый. Третья цифра указывает на группу, к которой данная сталь относится по нормируемой характеристике, принятой за основную. По четвертой и пятой цифрам определяется само значение нормируемой характеристики.

Принципы, по которым осуществляется обозначение стальных сплавов, были разработаны еще в советский период, но и по сей день успешно используются не только в России, но также в странах СНГ. Обладая сведениями о той или иной марке стали, можно не только определять ее химический состав, но и эффективно подбирать металлы с требуемыми характеристиками.

3 Соединения на ВПБ – ключевые положения СниП III-18-75

Указанные Саннормы описывают правила производства металлических конструкций. В них рассматриваются все существующие соединения на высокопрочных болтах:

- С несущими метизами. В них передача сдвигающих усилий осуществляется через смятие, срез и трение.

- Фрикционное. В этом случае усилия передаются исключительно посредством трения.

- Болтосварное, болтозаклепочное и болтоклеевое.

- Фланцевое. Такие соединения на высокопрочных болтах используются в конструкциях, в которых крепеж работает только на изгиб (фланцы податливого типа) либо на растяжение (жесткие фланцы).

Отдельно отметим, что любое фрикционное соединение проектируется по спецнормативам. Они изложены в СНиП II-В.3-72. Прочие виды соединений разрабатываются по техусловиям конкретного производителя работ. Они могут быть разными. Все болтовые соединения имеют собственное обозначение на чертежах. Оно остается неизменным, начиная с 1968 года, когда был введен в действие Госстандарт 2.315.

Крепление высокопрочных болтов

Обозначение ВПБ при фрикционном соединении имеет вид обычного треугольника. В чертежах металлоконструкций, которые собираются при помощи ВПБ, указываются методы просверливания отверстий и их номинальные сечения, а также вид соединения. Эти данные присутствуют в первую очередь. Кроме того, в чертежах СНиП требуют указывать следующие характеристики:

- марку сплава, из которого делаются болты (40Х Селект или другие стали), а также ГОСТ на изготовление последних;

- осевое усилие и способ натяжения ВПБ;

- коэффициент трения;

- вариант обработки соприкасающихся деталей;

- спецификацию болтов, шайб и гаек;

- коэффициент сопротивления (временного) на разрыв крепежных элементов.

СНиП выдвигают специальные требования к отправочным частям металлоконструкций, которые соединяются рассматриваемыми в статье болтами. Они обычно собираются в предназначенных для этого приспособлениях (чаще всего в кондукторах), располагающих крепежными фиксаторами. Отверстия для монтажа метизов высверливаются под проектное сечение ВПБ (оно указывается на чертежах). Диаметры отверстий подбираются с учетом условий эксплуатации конструкции

Также в данном случае принимается во внимание коэффициент сдвигоустойчивости сооружений

4.1. Подготовка высокопрочных болтов, гаек и шайб

4.1.1.

Технологический процесс подготовки метизов включает расконсервацию, очистку от

грязи и ржавчины, прогонку резьбы отбракованных болтов и гаек,

нанесение смазки.

4.1.2.

Существуют два способа обработки метизов. В решетчатой

таре (при малых объемах — в ведре с пробитыми

дырками) укладываются метизы; в чистой бочке кипятится вода, по возможности,

моющим раствором либо бытовым стиральным порошком. Ведро окунается в воду и

кипятится 10 — 15 минут. После этого,

когда вода сольется, метизы опускаются на 1 —

2 минуты в ёмкость со смесью бензина (85 %) и минерального масла типа «автол» (15 %), затем вынимают. С нагретых метизов бензин быстро испаряется,

а масло в виде тонкой пленки остается на поверхности. Такой способ обеспечивает

выравнивание коэффициента закручивания до 0,18.

4.1.3.

Снижение коэффициента закручивания до 0,12 и его

стабилизация производится путем парафинирования гаек. После очистки метизов по

вышеуказанной технологии в ванну с расплавленным парафином опускаются только

гайки (выдерживаются 10 — 15 минут), вынуть гайки и дать возможность стечь излишкам

парафина и охладить до температуры окружающей среды.

4.5. Приемка и герметизация соединений при условии их полной разборки

4.5.1. Независимо от

способа натяжения, контролёр должен прежде всего

произвести наружный осмотр всех поставленных высокопрочных болтов и убедиться,

что все болты имеют установленную маркировку, под все головки и гайки

поставлены шайбы; выступающие за пределы гайки части болтов имеют не менее

одного витка резьбы над гайкой и двух под гайкой; на собранном узле имеется

клеймо бригады, выполнявшей эти работы (рис. ).

4.5.2. Количество болтов в

узле, подлежащих контролю, указано в табл. .

|

Количество болтов, |

|

|

До 5 |

100 % |

|

6 — 20 |

5 шт. |

|

21 и |

не менее 25 % |

4.5.3. При несоответствии

результатов контроля требованиям п. 3.5.1, хотя бы для одного болта,

контролируется двойное количество болтов. Если

и в этом случае будет выявлен дефектный болт, контролируются все болты данного

соединения.

Рис. 3

4.5.4. Результаты контроля

независимо от способа натяжения должны быть занесены в специальный журнал

(Приложение № ).

4.5.5. Ответственность за

качество постановки болтов несёт производитель работ.

4.5.6. Плотность стяжки

пакета проверяется щупом толщиной 0,3 мм против затянутого болта на участке,

ограниченном шайбой. Щуп не должен проходить между собранными деталями в зону,

ограниченную шайбой (далее образующейся шайбой).

4.5.7. На каждом

соединении, как правило, керном наносится клеймо бригады, выполнявшей

соединение, и лица, производившего контроль. Номер клейма присваивается

приказом по подразделению, выполняющему соединения. Если болты подготовлены

методом парафинирования, рядом с клеймом ставится буква «П».

4.5.8. После приёмки

соединения контролером, все стыки по контуру должны быть огрунтованы. Если в проекте объекта отсутствует марка грунтовки,

допускается использование грунтовок ФЛ-03К, ГФ-021 с добавлением сухого пигмента до консистенции, исключающей

затекание грунтовки внутрь пакета.

4.5.9. Инструмент для

натяжения болтов и подготовки поверхностей принимается в соответствии о

«Руководством по применению комплекта инструмента для постановки высокопрочных

болтов». ММСС СССР Москва 1985 г.

(Приложение № ).

Пример тарировки динамометрического ключа типа КТР — 31

1) Ключи КТР-3изготовляют монтажные организаций по чертежам ЦНИИ Проектстальконструкции.

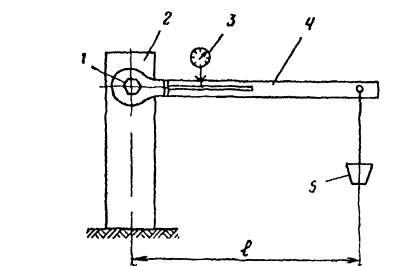

Динамометрические ключи тарируют на специальныхтарировочных стендах или путем подвешивания груза заданной величины к егорукоятке. На шестигранную оправку или затянутый высокопрочный болт навешиваютдинамометрический ключ так, чтобы его рукоятка занимала горизонтальноеположение (см. чертеж).

Схема тарировки динамометрического ключа

1-привареннойшестигранник или затянутый высокопрочный болт; 2-жесткая опора; 3-индикатор; 4-тарируемый ключ; 5- тарированный груз

В фиксированной точке на конце ключа подвешивают грузмассой

где M3 — расчетныймомент закручивания;

ΔM3 — момент, равныйпроизведению массы ключа на расстояние от центра его тяжести до оси оправки илиболта;

l-расстояние от центра тяжести груза до оси оправки или болта.

При подвешенном грузе отсчет ведется по регистрирующемуприбору, например, индикатору часового типа ИЧ 10 мм по ГОСТ577-68. Измерение проводят 2-3 раза до получения стабильного результата.Результаты тарировки заносят в журнал контрольной тарировки ключей (см. обязательное).

По назначению

Исходя из назначения, можно выделить следующие типы болтов:

- Лемешный – предназначен для крепления тяжелых подвесных конструкций. Исходя из названия можно понять, что он широко используется в сельском хозяйстве, обычно для крепления лемехов на почвообрабатывающую технику.

- Мебельный – отличается от других видов тем, что резьба нарезается не по всей длине стержня. Обычной целостной остается третья часть. Головка такого крепежа обычно гладкая, что необходимо для того, чтобы болт не выступал над поверхностью мебели. Несмотря на названия, такие элементы применяются и в других сферах, особенно часто в строительстве.

- Дорожный – широко распространённый при монтаже ограждений. Отличается полукруглой головкой, под которой расположен квадратный подголовок. Такая конструкция позволяет прочно фиксировать элементы ограждения к столбам. Применяется во всех сферах, где есть необходимость фиксации тонких листов металла, дерева, пластика и других материалов.

- Машиностроительный – наиболее распространенный тип болтов, который применяется машиностроительстве. Он отличается повышенными прочностными свойствами и устойчивостью к агрессивной внешней среды.

- Путевой – применяется в железнодорожной сфере, чаще всего для соединения отдельных частей рельс. Отличаются тем, что резьба может составлять меньше половины длины стержня.

Понять к какому типу относиться метиз можно исходя из условного обозначения болтов.

Проверка качества

Контроль качества проводится на всех этапах подготовки и сборки. Результаты межоперационных проверок заносятся в журнал изготовления монтажных соединений.

Комплекс таких работ включает в себя следующие операции:

- входной контроль качества исходных материалов, комплектующих, покупных изделий;

- проверка состояния инструмента, тарирование динамометрических ключей;

- контроль очистки поверхностей и подготовки метизов;

- проверка плотности стягивания стыков (с помощью щупов);

- выборочный контроль крутящих моментов методом дотяжки;

- контроль герметизации;

- испытание образцов (по требованию заказчика строительных работ).

Сборка

Правила выполнения фрикционного соединения заключаются в соблюдении следующих технических требований:

- Перед сборкой необходимо провести подготовку поверхности одним из вышеуказанных способов (согласно проектной документации), удалить неровности и заусенцы, которые препятствуют плотному прилеганию деталей.

- При транспортировке и промежуточном хранении деталей должно быть исключено замасливание или загрязнение подготовленных поверхностей. Если избежать этого не удалось, то необходимо проведение повторной процедуры очистки.

- На первом этапе сборки детали совмещают отверстиями с помощью монтажных пробок.

- Устанавливают болты с шайбами (не более одной под головку болта и гайку), затягивают их гайками на 50-90 % от расчетного усилия и проверяют плотность соединения.

- Доводят расчетное усилие затяжки при помощи динамометрических ключей.

- Наносят шпатлевку или грунтовку, смешанную с цементом, белой глиной, мелом. Это производится для герметизации соединения от попадания влаги.

Виды регулировочных систем

Регулируемые лаги монтируются различными крепежными элементами, на которых остановимся поподробнее.

Иллюстрация устройства

Пластиковые болты

Регулируемые пластиковые опоры для лагов продаются комплектующими крепежами. В нем имеются болты из пластика и крепежи. Собирать конструкции лагов данными регулировочными крепежами на удивление просто:

Комплект пластиковых болтов позволит сделать регулируемую конструкцию быстро и просто

- В лагах делают отверстия под установку регулировочных винтов с шагом в полметра.

- В этих отверстиях нарезают болтовую резьбу.

- В подготовленные отверстия с резьбой накручиваются болты.

- Лаги устанавливаются с расстоянием друг от друга в 50-60 см.

- Отверстиям на лагах должны соответствовать отверстия на бетонном основании, на которые устанавливают специальные крепежные элементы.

- Вращение полимерного болта регулирует лаги и выравнивает основу по уровню. После получения ровной поверхности лишние части болтов убираются стамеской.

Пластиковая опора позволяет устанавливать их и с лагами, и под фанерные полы, которые настилаются непосредственно на бетон без использования деревянных лагов. Монтируются крепежи в фанеру и на поверхность основания таким же образом.

На фанере с шагом в 50 см выполняются отверстия, в которые закрепляют фланцы.

Фланец с резьбой регулирует высоту плит.

Использование пластиковых болтов удобно, но не во всех строительных магазинах можно найти подобные крепежные элементы, поэтому используют анкера.

Регулировка анкерами

Если в качестве изменения высоты основания под лаги используют клиновые анкера, то он содержит еще пару шайб и гаек. В подобные лаги сечением в 50х50 мм делают отверстия под крепежи с расстоянием в 50 см.

В анкера, вставленные в подготовленные отверстия, вставляются шайбы и накручиваются гайки.

Регулирующий анкер

Отверстия, выполненные на брусках, должны иметь потайную нишу диаметром в 20 мм и глубиной в 10 мм, в которые вгоняются элемента крепежа, чтобы они не касались настила поверх лагов чернового пола из фанеры.

После этого лаги насаживают на анкера так, чтобы подготовленные гайки с шайбой на лаге оказались со стороны бетонного основания. Вращение гайки позволит регулировать положение по высоте лаг. Верхняя крепежная гайка предназначается для надежности лаг.

После завершения монтажа лишние части анкеров спиливают. Для этого используют болгарку или ножовку по металлу.

Подобным образом используют анкерные крепления для регулирования фанерной основы без использования лаг. Технология имеет некоторые различия. Например, опорные гайки встраиваются на требуемом уровне до настила листов фанеры.

Регулировка шпильками

Монтаж регулируемого пола на шпильках схож с монтажом анкерных регулировочных систем. В комплекте к анкерной добавлена шпилька. Шпильку используют диаметром в 8 мм. Остальные крепежные элементы (анкер, гайки и шайбы) подбираются под размер шпильки.

В основании высверливают отверстия и в них установить анкера. В анкер закручивают шпильку. На шпильке устанавливается гайка и на нее одевается шайба. Верхняя гайка служит фиксатором бруса. Так же как и в других случаях, излишки шпильки подрезаются.

Регулируемый пол на шпильках

Использование шпильки затрудняется из-за использования анкеров. Установка анкеров занимает наибольшую часть времени, потому что является сложной частью работы. Из-за полой структуры плиты перекрытия втулка может провалиться в него. Потому советуют не сильно загонять его в плиту перекрытия. К тому же армированная система плиты перекрытия тоже может стать проблемными участками установки анкеров.

Регулировка уголками

Использование угловых крепежных деталей возможно. Их закрепляют на бетонное основание дюбелями. Уголки подбираются по мере необходимости поднятия пола над бетонным основанием, но сечением не менее 50х50 мм. Использовать уголки выгоднее, если анкерная система держится хуже из-за слабого основания.

Полы на уголках

Крепежи устанавливаются по лини с промежутком в полметра. В установленные уголки закрепляют брусок с заранее проверенным и выставленным уровнем. Для проведения монтажа нужно как минимум пару человек.

Чтобы придать прочности, с другой стороны деревянных брусков устанавливают подобные уголки.

Методы натяжения высокопрочных болтов

1.1. Натяжение высокопрочных болтов на проектное усилиеследует производить затяжкой гаек динамометрическим ключом до расчетнойвеличины момента закручивания. Величина момента закручивания МЗ, необходимогодля натяжения высокопрочных болтов, определяется по формуле:

MЗ= kPd,

к — среднеезначение коэффициента закручивания для каждой партии болтов по сертификату илиустанавливаемое с помощью контрольных приборов на монтажной площадке;

Р — усилиенатяжения болта, заданное в чертежах КМ и КМД;

d — номинальныйдиаметр болта.

1.2. Для предварительной затяжки гаек следует применятьпневматические или электрические гайковерты, указанные в рекомендуемом , и динамометрические ключи.

Натяжение болтов с помощью гайковертов рекомендуетсяпроизводить до 50-90% проектного усилия с последующей дотяжкойдинамометрическими ключами.

1.3. При натяжении болта головку или гайку следуетпридерживать от проворачивания монтажным гаечным ключом. Если проворачивание помере натяжения болта не прекращается, то болт и гайку необходимо заменить.

1.4. Момент закручивания следует регистрировать в процесседвижения ключа по направлению, увеличивающему натяжение.

Затяжку следует производить плавно, без рывков.

1.5. Динамометрические ключи должны быть пронумерованы ипротарированы. Их следует подвергать тарировке в начале смены.

2.1. В отверстия, свободные от сборочных пробок, должныбыть установлены высокопрочные болты и затянуты гайковертом, отрегулированнымна момент закручивания 800 Н • м. Затяжку каждого болта необходимо производитьдо прекращения вращения гайки. После удаления сборочных пробок и замены ихболтами последние должны быть затянуты на момент закручивания 800 Н • м.

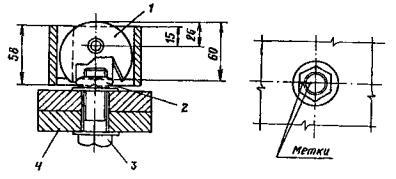

2.2. Для контроля угла поворота гаек необходимо на них ивыступающие концы болтов нанести метки совмещенным кернером (см. черт.) иликраской.

Совмещенный кернер

1 — кернер; 2 -гайка; 3 — высокопрочный болт; 4 — пакет

2.3. Окончательную затяжкупроизводят гайковертом, отрегулированным на момент закручивания 1600 Н • м, приэтом гайка должна повернуться на угол, указанный в таблице.

|

Число зазоров в пакете |

Толщина пакета, мм |

Угол поворота, град |

|

1 |

20-75 |

60 |

|

2 |

20-125 |

90 |

|

3 |

30-140 |

150 |

3.1. Тарировку гайковертов следует выполнять наспециальном тарировочном пакете, состоящем из трех тел с количеством отверстийне менее 20.

В отверстия тарировочного пакета вставляют высокопрочныеболты и затягивают их гайковертом до момента прекращения вращения гайки. Группуболтов (тарировочные болты) в количестве не менее 5 шт. не затягивают.

Тарировочные болты должны быть затянуты вручную монтажнымключом с длиной рукоятки 0,3 м до отказа (исходное положение).

3.2. На подготовленных тарировочных болтах производяттарировку гайковерта.

3.3. Давление сжатого воздуха устанавливают таким, чтобыпри повороте гайки на угол 180±30° из исходного положения наступал отказгайковерта.

Давление воздуха необходимо периодически проверять.

Контроль давления воздуха следует осуществлять поманометру ГОСТ2405-72, установленному в месте подключения шланга гайковерта к магистрали.

3.4. При тарировке гайковерта (для наблюдения за углом поворотагайки) на его сменную головку должны быть нанесены риски.

3.5. Гайковерт считают оттарированным, если угол поворотагайки в процессе натяжения всех болтов в момент отказа гайковерта равен180+30°.

3.6. Результаты тарировки гайковерта необходимо занести вжурнал тарировки гайковертов (см. обязательное ).

3.7. В случае изменения давления сжатого воздуха послеустранения неисправности в гайковерте необходимо произвести контрольнуютарировку.