Гост 10227-2013

Содержание:

4 Требования безопасности

4.1 Топлива являются малоопасными продуктами и по степени воздействия на организм человека, в соответствии с ГОСТ 12.1.007, относятся к 4-му классу опасности.

4.2 Предельно допустимая концентрация паров алифатических предельных углеводородов (в пересчете на ) в воздухе рабочей зоны составляет 300 мг/м в соответствии с ГОСТ 12.1.005.

Требования к предельно допустимым концентрациям паров углеводородов в атмосферном воздухе населенных мест, в воде водных объектов хозяйственно-питьевого и культурно-бытового водопользования, в почве и контроль концентрации вредных веществ в воздухе рабочей зоны устанавливают в соответствии с утвержденными нормативными документами.

4.3 Пары алифатических предельных углеводородов при вдыхании оказывают наркотическое действие на организм человека.

При попадании на слизистые оболочки и кожу человека топлива вызывают их поражение и возникновение кожных заболеваний.

Длительный контакт с топливом может привести к изменению функций центральной нервной системы и увеличить риск заболеваемости органов дыхания у человека.

4.4 В соответствии с ГОСТ 12.1.044 топливо представляет собой легковоспламеняющуюся жидкость, выкипающую в пределах:

130 °С — 280 °С — для топлив марок ТС-1, Т-1 и РТ;

60 °С — 280 °С — для топлива марки Т-2.

Температура самовоспламенения топлив:

— марок ТС-1, Т-1С, Т-1, РТ — 220 °С;

— марки Т-2 — 230 °С.

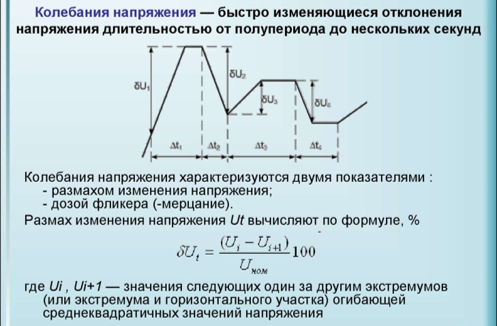

Температурные пределы воспламенения паров топлив и концентрированные пределы взрываемости приведены в таблице 2.

Таблица 2 — Пределы воспламенения паров топлив

|

Наименование показателя |

ТС-1 , РТ |

Т-1, Т-1С |

Т-2 |

| Температурные пределы воспламенения паров, °С: | |||

| — нижний |

25 |

50 |

-10 |

| — верхний |

65 |

105 |

34 |

| Концентрированные пределы взрываемости, % об.: | |||

| — нижний |

1,5 |

1,8 |

1,0 |

| — верхний |

8,0 |

8,0 |

6,8 |

4.5 При загорании топлив применяют: воздушно-механическую пену на основе пенообразователей любого типа, порошковые, пенные или углекислотные огнетушители, песок, распыленную воду, асбестовое полотно; в помещении — объемное тушение.

4.6 В помещениях для хранения и эксплуатации топлив запрещается обращение с открытым огнем. Электрооборудование сети и арматура искусственного освещения должны быть выполнены во взрывобезопасном исполнении.

При работе с топливами не допускается использовать инструменты, дающие при ударе искру.

4.7 Емкости, в которых хранят и транспортируют топлива, должны быть защищены от статического электричества в соответствии с ГОСТ 12.1.018.

4.8 Помещения, в которых проводят работы с топливами, должны быть оборудованы общеобменной приточно-вытяжной вентиляцией, отвечающей требованиям ГОСТ 12.4.021, а в местах интенсивного выделения паров — местным отсосом.

В помещениях для хранения топлив не допускается хранить кислоты, баллоны с кислородом или другие окислители.

4.9 При разливе топлива необходимо собрать его в отдельную тару; место разлива протереть сухой тряпкой; при разливе на открытой площадке место разлива засыпать песком с последующим его удалением и обезвреживанием в соответствии с санитарными нормами, утвержденными на территории стран — членов Таможенного союза.

4.10 При работе с топливами применяют средства индивидуальной защиты (СИЗ) на основании типовых отраслевых норм. Безопасность СИЗ, их защитные и эксплуатационные характеристики должны соответствовать установленным требованиям.

При работе с топливами необходимо применять средства индивидуальной защиты (СИЗ) по ГОСТ 12.4.011, ГОСТ 12.4.103, ГОСТ 12.4.111, ГОСТ 12.4.11 и типовым отраслевым нормам, утвержденным в установленном порядке.

В местах с концентрацией паров топлив, превышающей предельно допустимые концентрации (ПДК), применяют противогазы марки ПШ-1 или аналогичные, указанные в ГОСТ 12.4.034, фильтрующие противогазы по ГОСТ 12.4.121 с коробками марок А, М, КД или БКФ, респираторы по ГОСТ 12.4.004.

При попадании топлив на открытые участки тела необходимо его удалить и обильно промыть кожу водой с мылом; при попадании на слизистую оболочку глаз — обильно промыть теплой водой.

Для защиты кожи рук применяют защитные рукавицы в соответствии с ГОСТ 12.4.020; мази и пасты в соответствии с ГОСТ 12.4.068.

4.11 Все работающие с топливами должны проходить предварительные (при приеме на работу) и периодические медицинские осмотры.

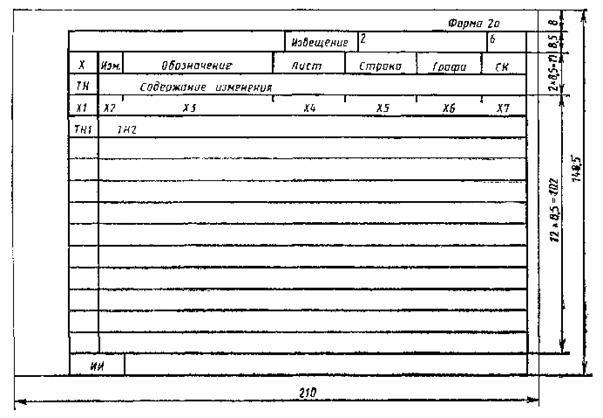

Поправки и изменения к ГОСТ 10227-86:

-

Наименование, вид:

Дата

регистрации:

начала действия:Ссылка:

-

Изменение №1 к ГОСТ 10227-86

Тип изменения: Текстовое изменение

Номер изменения: 1

Регистрационный номер: 2934Новое значение: —

1990-11-27

1991-04-01 -

Изменение №2 к ГОСТ 10227-86

Тип изменения: Текстовое изменение

Номер изменения: 2

Регистрационный номер: 4211995-08-03

1996-01-01 -

Изменение №3 к ГОСТ 10227-86

Тип изменения: Текстовое изменение

Номер изменения: 3

Регистрационный номер: 272-ст1999-08-24

2000-01-01 -

Изменение №4 к ГОСТ 10227-86

Тип изменения: Текстовое изменение; Изменены ссылочные НД

Номер изменения: 4

Регистрационный номер: 206-стНовое значение: Вводится: ГОСТ Р 15.201-2000,ГОСТ Р 51947-2002,ГОСТ Р 52030-2003,ГОСТ Р 52063-2003,ГОСТ Р 52954-2008,ГОСТ Р ЕН 12916-2008; с правом досрочного введения; Изменение действует только на территории РФ

2008-09-23

2009-01-01скачать

0.3 Мб -

Изменение №5 к ГОСТ 10227-86

Тип изменения: Текстовое изменение; Изменены ссылочные НД

Номер изменения: 5

Регистрационный номер: 1173-стНовое значение: Заменяется: ГОСТ 2177-99 на ГОСТ Р ЕН ИСО 3405-2007, ГОСТ 19121-73 на ГОСТ Р 51859-2002.

Изменение действует только на территории РФ2009-12-15

2010-03-01 -

Изменение №6 к ГОСТ 10227-86

Тип изменения: Текстовое изменение; Изменен код ОКП

Номер изменения: 6

Регистрационный номер: 585-стНовое значение: Вводится: 025123,025124

2011-11-23

2012-03-01

7 Проведение испытания

7.1 Метод определения зольности твердого топлива с медленным о золением (арбитражный метод)

Чистый сухой тигель (лодочку или лоток) (5.4) взвешивают с пределом допускаемой погрешности ± 0.1 мг. равномерно распределяют в нем приблизительно 1 г пробы (см. раздел 6) и снова взвешивают.

Примечание — Кварцевые или фарфоровые тигли (лодочки или лотки), хранившиеся длительное время без употребления, помещают на 15 мин в муфельную печь, предварительно нагретую до (815 ± 10) *С. а затем охлаждают и взвешивают также, как при проведении испытания.

Тигли (лодочки или лотки) с навесками помещают в муфельную печь (5.2) при комнатной температуре. Равномерно в течение 60 мин нагревают муфельную печь до температуры 500 *С. Выдерживают навески при этой температуре в течение 30 мин. Навески бурых углей и лигнитов выдерживают при 500 ‘С в течение 60 мин.

Продолжают нагрев муфельной печи до (815 1 10) *С или. при использовании двух печей (см. 5.2). переносят тигли (лодочки или лотки) во вторую, уже нагретую до этой температуры печь. Выдерживают навески при температуре (815 ± 10) *С не менее 60 мин.

При определении зольности кокса тигли (лодочки или лотки) с навес-ками кокса помещают на пластину (5.5), которую вставляют непосредственно в муфельную печь, нагретую до температуры (815110) *С, и выдерживают при этой температуре не менее 60 мин.

После окончания сжигания навесок топлива и прокаливания зольных остатков тигли (лодочки или лотки) вынимают из муфельной лечи и помещают для охлаждения сначала на толстую металлическую плиту на 10 мин. а затем в эксикатор без осушителя (5.6). После охлаждения до комнатной температуры тигли (лодочки или лотки) взвешивают с пределом допускаемой погрешности ± 0.1 мг.

Примечание — Во избежание поглощения золой влаги эксикатор, в котором происходит охлаждение, можно продувать сухим газом. В этом случае тигли (лодочки или лотки) с золой следует накрыть крышками.

Проводят контрольные прокаливания при температуре (815 ± 10) °С продолжительностью 15 мин каждое. Контрольные прокаливания прекращают, когда изменение массы зольного остатка после очередного прокаливания станет менее 1 мг.

Примечания

1 Если при контрольном прокаливании масса золы увеличивается вследствие перехода закисных форм железа в окисные. испытание прекращают и за окончательный его результат принимают наименьшую массу золы.

2 Не рекомендуется помещать в муфельную печь одновременно тигли (лодочки или лотки) с навесками для основного озоления и контрольных прокаливаний.

7.2 Метод определения зольности твердого топлива с ускоренным оголением

Муфельную печь нагревают до температуры (865 ± 10) вС при испытании горючих сланцев или до (815 ± 10) *С при испытании других видов твердого минерального топлива.

Чистые сухие тигли (лодочки или лотки) (5.4) взвешивают с пределом допускаемой погрешности ±0.1 мг. помещают в них распределенные ровным слоем навески пробы приблизительно 1 г и снова взвешивают. При этом необходимо соблюдать требование настоящего стандарта не превышать толщину слоя топлива 0.15 г/см2.

Тигли (лодочки или лотки) ставят на пластину (5.5). Открывают дверцу нагретой муфельной печи и устанавливают пластину с тиглями (лодочками или лотками) у края рабочего про-

3

странства печи в зоне пониженной температуры. В таком положении при открытой деврце печи пластину выдерживают 3 мин при озолении углей или 5 мин при озолении сланцев. Затем пластину с тиглями (лодочками или лотками) продвигают в рабочую зону муфельной лечи со скоростью 2 см/мин и закрывают дверцу печи.

Момент достижения е рабочей зоне муфельной печи температуры прокаливания считают началом прокаливания зольного остатка. Продолжительность прокаливания составляет:

-25 — 35 мин для каменных углей и антрацитов:

• 20 — 25 мин для бурых углей и горючих сланцев.

По окончании прокаливания зольных остатков пластину с тиглями (лодочками или лотками) извлекают из муфельной печи и сначала помещают для охлаждения на толстую металлическую плиту, а затем тигли (лодочки или лотки) переносят в эксикатор без осушителя. После охлаждения до комнатной температуры тигли (лодочки или лотки) с золой взвешивают с пределом допускаемой погрешности ±0.1 мг.

Контрольные прокаливания, продолжительностью по 15 мин. проводят до достижения постоянной массы золы. т. е. до тех пор. пока разность между результатами двух последовательных взвешиваний станет менее 1 мг.

6 Приготовление пробы

Отбор и приготовление пробы по ГОСТ 10742 или ГОСТ 23083.

Проба для определения зольности представляет собой аналитическую пробу, измельченную до максимального размера частиц 212 мкм. Допускается степень измельчения аналитической пробы -0.2 мм.

Проба должна находиться в воздушно-сухом состоянии, для чего ее раскладывают тонким слоем и выдерживают на воздухе при комнатной температуре в течение минимального времени, необходимого для достижения равновесия между влажностью топлива и атмосферы лаборатории.

Перед взятием навески пробу тщательно перемешивают не менее 1 мин. предпочтительно механическим способом.

Одновременно со взятием навески для определения зольности отбирают навески для определения содержания аналитической влаги по ГОСТР 52917 или ГОСТ 27589.

7 Методы испытаний

7.1 Показатель 6 таблицы 1 определяют по ГОСТ 5985 со следующими дополнениями. Для испытания применяют этиловый спирт по ГОСТ 18300 высшего сорта или по другим нормативным документам на этиловый спирт высшего сорта, предварительно перегнанный из колбы с елочным дефлегматором до 10%-го остатка и разбавленный до 85%-й концентрации. Спирт кипятят с применением обратного холодильника, нейтрализуют стандартным раствором щелочи в присутствии 8-9 капель индикатора. При титровании топлива индикатор больше не добавляют. Титрование проводят из микробюретки с наименьшей ценой деления 0,01 см.

7.2 Для топлив марок РT и ТС-1 после введения присадок допускается изменение цвета пластинки на оранжевый, темно-оранжевый или малиновый, а также отдельные пятна таких же цветов.

7.3 Топливо, налитое в стеклянный цилиндр диаметром 40-55 мм, при рассмотрении его в проходящем свете должно быть прозрачным и не содержать взвешенных и осевших на дно цилиндра механических примесей и воды.

При разногласиях в оценке качества по показателю 20 «Содержание механических примесей и воды» таблицы 1 его определяют по ГОСТ 10577, при этом массовая доля механических примесей в топливе не должна превышать 0,0003%.

7.4 Для определения термоокислительной стабильности динамическим методом по ГОСТ 17751 отбирают 100 дм топлива РТ из товарного резервуара в бочки или бидоны из оцинкованного железа, алюминия или нержавеющей стали.

7.5 Содержание суммы водорастворимых щелочных соединений определяют по следующей методике: в делительную воронку помещают 300 см испытуемого топлива, предварительно нагретого до температуры 70 °С — 80 °С, и 100 см дистиллированной воды, предварительно проверенной на отсутствие щелочи, для чего 100 см дистиллированной воды выпаривают до объема 10 см и прибавляют 3 капли фенолфталеина. Реакция должна быть нейтральной.

Содержимое делительной воронки встряхивают в течение 5 мин. Затем выдерживают 10 мин для разделения слоев, водный слой сливают в термостойкий стакан или колбу, выпаривают до объема 10-12 см и добавляют 3 капли фенолфталеина.

Топливо не содержит водорастворимых щелочных соединений при отсутствии окраски упаренной водной вытяжки.

Браковочным признаком служит наличие щелочной реакции упаренной водной вытяжки по фенолфталеину.

7.6 Для топлив Т-1 и Т-2 содержание водорастворимых кислот определяют индикаторным методом.

6 Правила приемки

6.1 Топлива принимают партиями. Партией считают любое количество продукта, изготовленного в ходе непрерывного технологического процесса, по одной и той же технологической документации, однородного по компонентному составу и показателям качества, сопровождаемого одним документом о качестве, выданным при приемке на основании испытания объединенной пробы.

6.2 Каждая партия топлив, выпускаемых в обращение и/или находящихся в обращении, должна сопровождаться документом о качестве продукции (паспортом), содержащим:

— наименование и обозначение марки топлива;

— наименование изготовителя (уполномоченного изготовителем лица) или импортера, или продавца, их местонахождение (с указанием страны);

— обозначение настоящего стандарта;

— нормативные значения и фактические результаты испытаний, подтверждающие соответствие топлива данной марки требованиям настоящего стандарта и технического регламента *;

_______________

* Действует на территории стран — участников Таможенного союза.

— дату выдачи и номер паспорта;

— подпись лица, оформившего паспорт;

— сведения о декларации соответствия (при наличии);

— сведения о наличии в топливе присадок.

При выпуске топлива ТС-1 с применением процессов гидроочистки и демеркаптанизации паспорт продукции должен содержать информацию о соотношении прямогонного и гидроочищенного (демеркаптанизированного) компонентов.

6.3 Сопроводительную документацию на партию топлива, выпускаемого в обращение, выполняют на русском языке и на государственном языке государства, на территории которого данная партия будет находиться в обращении.

6.4 При реализации топлив продавец обязан предоставить потребителю информацию о его наименовании и соответствии требованиям технического регламента *.

_______________

* Действует на территории стран — участников Таможенного союза.

6.5 Отбор проб

Пробы топлив на испытания отбирают по ГОСТ 2517.

Для объединенной пробы берут 2 дм каждой марки топлива.

6.6 При получении неудовлетворительных результатов испытаний хотя бы по одному показателю по нему проводят повторные испытания вновь отобранной пробы из той же партии. Результаты повторных испытаний распространяют на всю партию.

6.7 Показатель 19 таблицы 1 определяют только в топливах, полученных с применением защелачивания и водной промывки.

6.8 Показатели 10 б) и 10 в), 21 и 22 таблицы 1 изготовитель определяет периодически, но не реже 1 раза в 3 мес.

6.9 Для топлива марки ТС-1 показатель 28 гарантируется технологией производства и определяется 1 раз в месяц.

6.10 При получении неудовлетворительных результатов периодических испытаний хотя бы по одному из показателей качества испытания переводят в категорию приемо-сдаточных и проводят испытания по данному показателю для каждой партии до получения положительных результатов не менее чем на двух партиях подряд.

Топливо для поставки на длительное хранение и для экспорта должно быть проверено по всем показателям.

6.11 При разногласиях в оценке качества топлив следует использовать метод испытания, приведенный в таблице 1 первым.

Предисловие

Цели и принципы стандартизации а Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0—2012 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский центр стандартизации, информации и сертификации сырья, материалов и веществ» (ФГУП «8НИЦСМ8») на основе собственного аутентичного перевода на русский язык стандарта. указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации Российской Федерации ТК 179 «Твердое минеральное топливо»

3 УТВЕРЖДЕН И ВВЕДЕН 8 ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 октября 2013 г. № 1232-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 1171:2010 «Топливо твердое минеральное. Определение зольности» (ISO 1171:2010 «Solid mineral fuel — Determination of ash»}.

Дополнительные положения, включенные в текст стандарта для учета потребностей национальной экономики, выделены курсивом и изложены во введении.

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0—2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии е сети Интернет (gost.ru)

Стандартинформ. 2014

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен е качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Введение

Зола — неорганический остаток, образующийся в результате полного сжигания твердых топлив на воздухе. Зола состоит из продуктов превращения неорганических соединений, входящих в состав угольного вещества, и минеральных веществ, содержание которых зависит от многих факторов, в том числе от способа добычи топлива.

В настоящем стандарте определяемым параметром является зольность. Недопустимо использовать термин «содержание золы», т. к. зола в углях не содержится, а образуется в результате их сжигания.

Зольность — это масса золы, полученной в стандартных условиях, отнесенная к единице массы угля и выраженная в процентах.

Масса и состав золы, в том числе количество серы в золе, зависят от условий озоления топлива и. прежде всего, от скорости озоления и конечной температуры прокаливания остатка. Для того, чтобы сравнивать угли по их зольности, необходимо определять этот важнейший параметр качества в стандартных условиях, регламентированных в настоящем стандарте.

8 текст настоящего стандарта включены дополнительные по отношению к ИСО 1171 положения для учета потребностей экономики и/или особенностей межгосударственной стандартизации, а именно:

• в области распространения конкретизированы виды твердого минерального топлива;

— добавлен раздел 3 «Термины и определения»;

• введен метод ускоренного определения зольности твердого топлива (подраздел 7.2).

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Топливо твердое минеральное. Определение зольности

Solid mineral Fuel. Determination of ash

Дата введения — 2015—01—01