Гост 21424-93. муфты упругие втулочно-пальцевые. параметры и размеры

Содержание:

Состав серого чугуна и его структура

Параметры и свойства сплава напрямую зависят от режима охлаждения, дело в том, что именно во время охлаждения формируется структура материала.

В процессе медленного охлаждения происходит образование немалых кристаллов железа, а сочетание металла и углерода становится перлитным. В ходе такого охлаждения происходит не только увеличение размера кристаллов металла, но и углеродных включений. Такое сочетание приводит к тому, что перлитный материал имеет не только высокую прочность, но и повышенную хрупкость.

Оценка структуры СЧ определяет:

размеры включений графита, измеряя в микрометрах (МКМ), их распределение, количество (в %), вид структуры металлической основы и при наличии перлита — его дисперсность.

По строению металлической основы серые чугуны делят на:

- перлитные — в составе структуры перлит и графит;

- ферритно-перлитные — феррит, перлит и графит;

- ферритные — структура состоит из феррита и графита.

Какая основа будет зависит от скорости охлаждения после затвердевания.

Для обозначения частей микроструктуры чугун этого типа используют терминологию определенную в ГОСТ 3443-87, например, пластинчатый графит обозначают буквами ПГ. Углерод включен в материал в следующих формах.

- пластинчатая прямолинейная, ее обозначают ПГФ1;

- пластинчатая завихреная — ПГФ2;

- игольчатая — ПГФ3;

- гнездообразная -ПГФ4.

Первоочередную значимость для приобретения требуемых параметров чугунной отливки имеет его структура, именно поэтому при выполнении заготовок требуется тщательное выполнение технологии плавления и заливания сырья. Для обретения требуемых параметров серого чугуна и устранения дефектов применяют операцию модификации.

В составе СЧ, в зависимости от его марки, могут входить следующие вещества:

Основа — Fe (железо), остальное:

- C (углерод) — 2,9-3,7%;

- Si (кремний) -1,2-2,6%;

- Mn (марганец) — 0,5-1,1;

- P (фосфор) не больше 0,2-0,3%;

- S (сера) не больше 0,12-0,15%.

Допустимо легирование серого чугуна с использованием таких веществ как Cr, Ni, Cu, и некоторыми другими элементами.

Кремний в составе увеличивает графитизацию углерода. Марганец несмотря на то что затрудняет графитизацию, улучшает его механические свойства.

Химический состав СЧ определен в ГОСТ 1412-85. Серый чугун производят во многих странах мира, в США аналогом этого материала считается A48-30B, в Британии BS 200 или 220, в КНР GB HT 20, в Европейском союзе EN-JL1030 FG20.

5.11 Требования безопасности

Санитарно-гигиенические условия на участках дуговой

сварки чугунов в части требований к производственным помещениям, оборудованию,

приспособлениям, отоплению, вентиляции и освещению должны удовлетворять

Санитарным правилам при сварке, наплавке и резке металлов №1009.

Сварочные работы следует выполнять в соответствии с

требованиями настоящего стандарта, ГОСТ 12.3.003,

ГОСТ

12.3.004, ГОСТ

12.3.009, Правил пожарной безопасности при проведении сварочных и других

огневых работ на объектах народного хозяйства и Правил технической эксплуатации

электроустановок потребителей и Правил техники безопасности при эксплуатации

электроустановок потребителей.

Содержание вредных веществ в воздухе рабочей зоны,

образующихся при дуговой сварке чугуна, должно соответствовать требованиям ГОСТ

12.1.005. Если система вентиляции не обеспечивает требуемого качества

воздушной среды в рабочей зоне сварки, то необходимо применять средства

индивидуальной защиты органов дыхания согласно требованиям ГОСТ

12.4.034.

При контроле за состоянием воздушной среды на

рабочих местах необходимо проводить определение содержания сварочного аэрозоля

с последующим определением в его составе растворимых, нерастворимых и

адсорбированных фторидов, никеля, хрома, марганца, меди, кремния, железа и их

соединений, а в газовой фазе — HF, SiF4, CO, О3 и оксидов

азота (в пересчете на N2О5).

При работе в условиях запыленности сварщики должны

применять противопылевые респираторы ШБ-1 «Лепесток» по ГОСТ

12.4.028.

Для защиты органов зрения, работающих от излучений

сварочной дуги в видимой, ультрафиолетовой и инфракрасной областях, следует

применять щитки сварщика по ГОСТ

12.4.035.

Средства защиты от теплового (инфракрасного)

излучения должны соответствовать требованиям ГОСТ 12.4.123.

Спецодежда и обувь для сварщиков должны надежно

защищать их от искр и брызг расплавленного металла, вредных излучений, влаги и

других факторов производственной среды по ГОСТ

12.3.002.

Для защиты рук сварщиков следует обеспечивать

рукавицами или перчатками, изготовленными из стойких против брызг материалов, с

низкой теплопроводностью.

При выполнении сварочных работ в условиях повышенной

опасности поражения электрическим током сварщиков, кроме спецодежды, следует

обеспечивать диэлектрическими перчатками, галошами и ковриками.

При сварке крупногабаритных чугунных отливок с

предварительным подогревом необходимо применять теплоизолирующие покрывала и

осуществлять экранирование рабочей зоны сварщика.

Средства индивидуальной защиты работающих должны

подвергаться периодическим контрольным осмотрам и проверкам в сроки,

установленные НД.

Рабочие, связанные с дуговой сваркой чугуна, должны проходить

предварительные и периодические медицинские осмотры не реже одного раза в год.

5.8 Требования к качеству продукции

Сварные соединения чугуна, выполненные дуговой

сваркой, должны обеспечивать служебные характеристики, установленные

нормативным документом на изделие.

Сварные соединения чугуна, выполненные дуговой

сваркой, подвергают визуальному контролю с применением луп или увеличительных

стекол с двух-пятикратным увеличением. При визуальном контроле выявляют

дефекты, выходящие на поверхность: трещины, поры, подрезы, непровары.

Волосовидные трещины, трудно выявляемые визуально, обнаруживают методом цветной

дефектоскопии в соответствии с ГОСТ 3242.

Контроль качества сварных швов допускается

осуществлять растяжением до разрушения образцов-«свидетелей», вырезанных

поперек шва по ГОСТ 6996

из сваренных стыковых соединений чугуна, из которого изготовлены изделия, и по

технологии сварки этих изделий.

Внутренние дефекты: трещины, поры, шлаковые

включения, непровары и др. — при толщине металла до 250 мм могут выявляться

радиационным методом (рентгеновскими или g-лучами) в соответствии с ГОСТ 3242.

В зависимости от назначения свариваемых изделий и

условий их эксплуатации установлены два уровня требований к их качеству.

Первый уровень: механические свойства металла шва и

околошовной зоны (временное сопротивление разрыву, относительное удлинение)

должны быть не хуже соответствующих механических свойств чугуна, из которого

изготовлены свариваемые детали. Металл шва (наплавленный металл) должен

обрабатываться режущим инструментом. Наличие трещин и пор недопустимо.

Второй уровень: механические свойства металла шва и

околошовной зоны могут быть на 25 % хуже соответствующих механических свойств

основного металла, наплавленный металл должен обрабатываться режущим

инструментом. Наличие трещин и сквозных пор недопустимо. Допустимые дефекты

устанавливают в НД на изделия из чугуна.

Требования к декоративной заварке поверхностных

дефектов настоящим стандартом не устанавливаются, если требования к ним ниже,

чем к конструктивным сварным соединениям.

Основные характеристики

Чугун широко распространен и востребован черной металлургией. Его производят путем воссоздания железной руды при поддержке углеродного топлива (кокса). В процессе реакции восстановления, полученный расплав получает дополнительную порцию углерода.

Именно, объем углерода, находящийся в свободном состоянии, определяет механические параметры этого чугуна. Одно из свойств, позволяющее применять этот материал не только как передельный металл, но и как литьевой – это довольно высокие литейные качества и малая усадка при застывании отливки. У серого чугуна отмечается высокая текучесть, и это позволяет отливать довольно сложные изделия.

Существует и ограничение на применение изделий полученных из этого чугуна – оно обусловлено тем, этот материал имеет невысокую прочность на изгиб и высокую хрупкость. Но с другой стороны, его отличает высокая прочность на сжатие.

Этот материал отличает и стойкость к износу. Это допускает применять его в узлах, работающих в условиях высокого трения. В таких условиях сильное воздействие оказывают антифрикционные параметры серого чугуна.

Большой объем углерода понижает плотность серого чугуна, она равна от 6,8 до 7,3 тонны на м3.

Включения углерода не позволяют выполнять неразъемные соединения из заготовок, выполненных из серого чугуна, с помощью сварки. Но, тем не менее, разработаны и применяют технологии сварочных работа, которые можно проводить при соблюдении ряд условий. В этот набор входят предварительный нагрев заготовок, применение специализированных электродов с высоким содержанием углерода. Плавное охлаждение шва, это необходимо для удаления напряжений в сварном шве. Но в любом случае, его структура заметно отличается от основного материала.

5.6 Требования к контролю технологического процесса

Контроль выполняют на всех стадиях дуговой сварки

чугуна от подготовки отливок, деталей и заготовок до контроля качества сварных

соединений.

На стадии подготовки проверяют чистоту поверхностей,

зачищенных под сварку: отсутствие на них загрязнений и дефектов литейного

происхождения — раковин, пористости, засоров, микротрещин и др. Для этого

применяют методы визуального контроля с использованием луп и увеличительных

стекол, а также травление слабыми растворами кислот для более надежного

выявления микротрещин.

Проверяют правильность подготовки разделок под

сварку: угол раскрытия кромок, притупление и зазор в корне разделки,

засверловку концов трещин.

Подформу на крупных литейных дефектах проверяют на

обеспечение формы и размеров отливки после заварки дефекта согласно требованиям

чертежа на изделие.

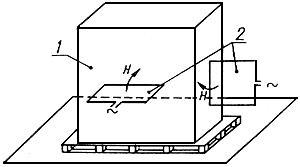

При выполнении сварки с предварительным подогревом

заготовок или отливок требуемую температуру подогрева контролируют с точностью

±10 °С.

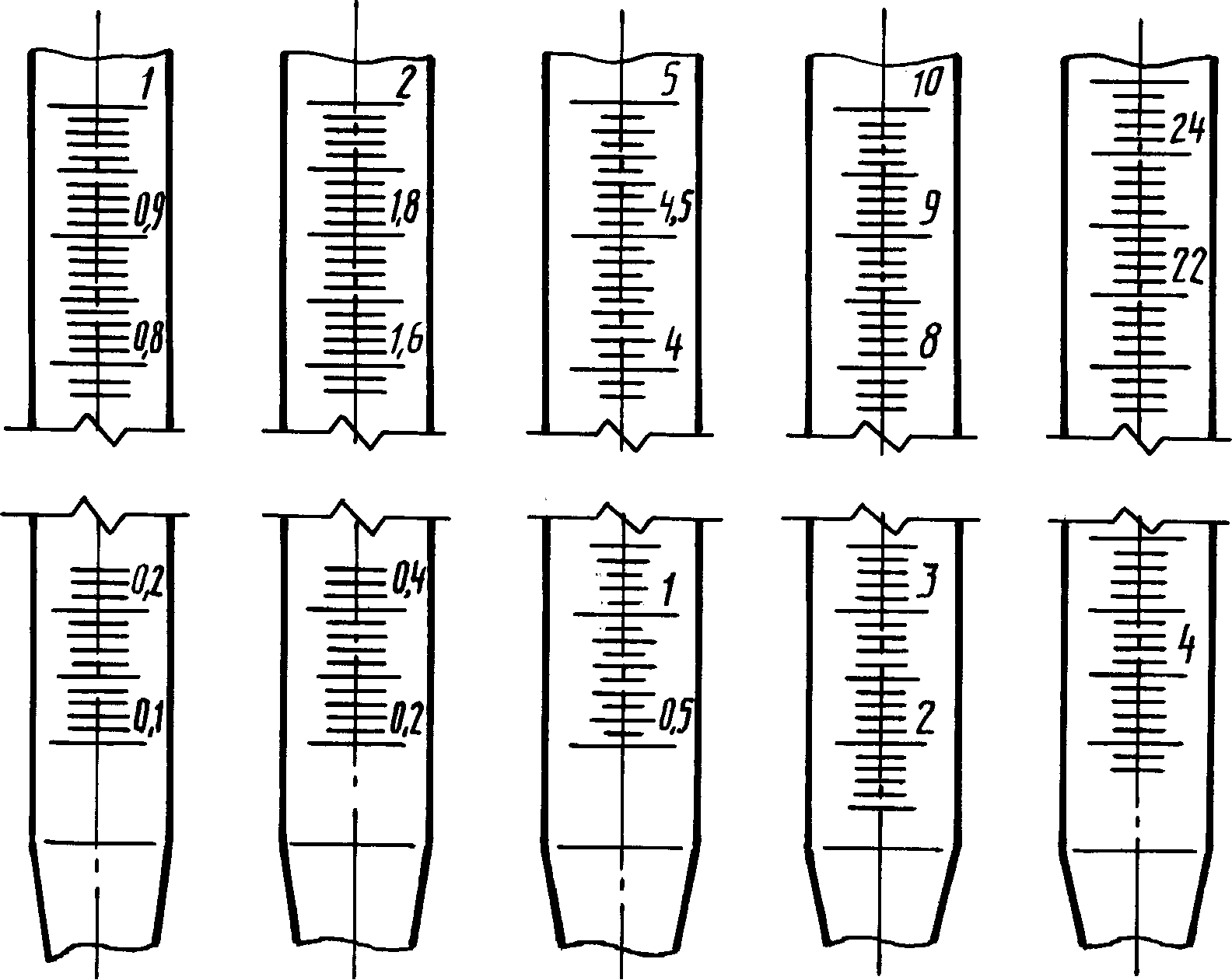

В процессе сварки проверяют напряжение и сварочный

ток вольтметрами и амперметрами классом точности 0,5. Контроль тока и

напряжения проводят в начале сварки, а при длительной заварке крупных дефектов

порошковой проволокой — периодически через каждые 5 — 7 мин.