Срок службы и разновидности газовых шлангов

Содержание:

- Шланг кислородный, рукава для газовой сварки ГОСТ 9356-75

- Условное обозначение и маркировка кислородного рукава

- Типоразмеры, конструктивные особенности

- Условные обозначения и маркировка

- Как выбрать кислородный шланг газового резака?

- Маркировка

- Виды и назначение

- Технические характеристики

- Конструктивные особенности

- Журналы и бланки

- Транспортировка и хранение

- Назначение и область применения

- Классификация классов, параметры и размеры кислородных рукавов

- Книги

- ПРИЛОЖЕНИЕ Справочное

- Типоразмеры, конструктивные особенности

- Рукава для газовой сварки и резки металла

Шланг кислородный, рукава для газовой сварки ГОСТ 9356-75

Резиновые напорные рукава, предназначенные для газовой резки и газосварочных работ, часто называются кислородными рукавами. Основное назначение сварочных рукавов — подача под давлением рабочих газов: ацетилена, природного газа, бутана, пропана, кислорода, а также жидкого топлива к оборудованию, используемому для газовой резки и сварки. Рукава и шланги газовые или кислородные широко используются в промышленных и бытовых целях – на заправочных станциях, производстве, для подачи природного газа в жилых домах, в медицинских учреждениях и так далее.

Нормативным стандартом, устанавливающим основные технологические параметры на резиновый рукав для сварки и резки (шланг кислородный и пропановый) является ГОСТ 9356-75. Рабочая температура окружающей среды таких шлангов допускается в пределах от -50°С до +65°С.

Кислородные шланги выпускаются для эксплуатации в районах с холодным, умеренным и тропическим климатом.

Диапазон рабочих температур РТИ зависит от их климатического исполнения и составляет:

- от -55 до +70°C – морозостойкие рукава, имеющие специальную маркировку ХЛ, которые предназначены для районов с холодным климатом;

- от -35 до +70°C – для умеренного и тропического.

В зависимости от того, для каких целей предназначен рукав кислородный, изделия подразделяются на три класса:

- I класс: для газов (пропан, бутан, природный газ, ацетилен) под давлением Р 6,3 кгс/см2 (0,63 Мпа); Шланг красного цвета.

-

II класс: для подачи под давлением Р 6,3 кгс/см2 (0,63 Мпа) горючих жидкостей (бензин, керосин, уайт-спирит или их смеси).

Шланг желтого цвета.

- III класс: для кислорода под давлением, две модификации: Р 20 кгс/см2 (2 Мпа) и (4 Мпа). Шланг синего цвета.

Условное обозначение и маркировка кислородного рукава

Каждый шланг кислородный ГОСТ 9356-75 имеет маркировку, нанесенную несмываемой краской или рельефным способом. Метод нанесения маркировки должен обеспечивать ее сохранность и читаемость на всем сроке эксплуатации резино-технического изделия. Для газосварочных шлангов диаметром 6,3 мм. допускается нанесение маркировки на бирку, а не на сам шланг.

Маркировка шлангов кислородных ГОСТ 9356-75 содержит:

- условное обозначение изделия;

- товарный знак или наименование фирмы-производителя;

- номер партии и дату выпуска;

- штамп ОТК, свидетельствующий о соответствии продукции требованиям Государственного Стандарта.

На цветные рукава кислородные маркировка наносится белой краской. Для черных рукавов цвет маркировки зависит от принадлежности рти к классу.

Сварочный рукав с продольной маркировкой (Рис.)

Маркировка наносится в виде продольной линии на всей длине шланга кислородного (допускается наличие интервалов).

Основные технические и эксплуатационные характеристики рукавов кислородных шифруются в условном обозначении, которое содержит следующую информацию:

- наименование изделия;

- принадлежность к классу;

- значение проходного диаметра, мм.;

- максимальное рабочее давление (расчетное), МПа;

- климатическое исполнение (для рукавов кислородных, предназначенных для эксплуатации в холодном и тропическом климате, — ХЛ и Т, соответственно);

- номер Государственного Стандарта, в соответствии с требованиями которого изготовлен сварочный рукав.

Например, кислородный шланг ГОСТ 9356-75 класса I, диаметром 16 мм., рассчитанный на подачу газов под давлением до 0,63 МПа и предназначенный для эксплуатации в тропических районах, будет обозначен как: Рукав I-16-0,63-Т ГОСТ 9356-75.

Типоразмеры, конструктивные особенности

Внутренние диаметры выпускаемых шлангов, как правило, колеблются от 6,3 до 16 мм. (допускается погрешность в ±0,5 мм.). Однако наиболее пользуется спросом рукав кислородный 9мм. диаметра. При этом наружный диаметр составляет 18 мм. (погрешность допустима в ±1 мм.). У подобного изделия, масса одного метра составляет примерно 240 г., а минимальный радиус изгиба 90° согласно ГОСТу. Длина рукава при этом может быть любой, ГОСТы допускают это. Длина согласовывается между заказчиком и производителем.

Рукав кислородный 9мм. как и пропановый имеет три слоя и изготавливается из высококачественных материалов – внешний и внутренний слои производятся из резины, промежуточный – из нитяного каркаса. В результате кислородный шланг имеет особый трёхкратный запас прочности.

Согласно ГОСТу при изгибе, минимально допустимом диаметр рукава не должен изменяться на величину больше 10% от его значения и не должны появляться внутри трещины, морщины. Срок службы одного изделия в среднем 18 месяцев, после этого в идеале требуется замена рукавов.

Условные обозначения и маркировка

На каждом шланге производитель зашифровывает информацию, содержащую технические возможности продукта:

- Назначение и допуски к применению;

- диаметр сечения внутреннего свободного пространства;

- допустимое максимальное давление среды.

Для изделий способных работать в средах с отрицательными Т в маркировке будет присутствовать обозначение «ХЛ».

Пример: III-9-2,0-У ГОСТ 9357-76:

- Шланг 3-го класса, диаметром 9.0 мм;

- давление газа 20 атм (2.0 мПа);

- «У» для средней полосы РФ, с диапазоном Т окружающей среды

-36 С : +72 С.

Маркировка обязательно наносится на каждом шланге с определенной периодичностью методом тиснения, цветным обозначением или другим видимым и прочным способом. На обозначении должна присутствовать информация:

- Данные о заводе-изготовителе;

- классификация шланга;

- размер внутреннего диаметра, мм;

- даты выпуска изделия, в формате месяца и года, с указанием двух последних цифр;

- наибольшее допустимое давление среды, МПа;

- действующий стандарт.

На обозначении рукавов для газовой сварки присутствует информация об заводе-изготовителе, дате выпуска

На обозначении рукавов для газовой сварки присутствует информация об заводе-изготовителе, дате выпуска

Далее наносится цветовая маркировка, цвет белый на цветных шлангах или просто указываются цветные полоски. Шланги, которые будут примениться в условиях высокой температуры наружного воздуха, например, тропического климата, обозначают по требованиям ГОСТа 15152, а в условиях севера по НТД. На рифлёной поверхности рукавов обозначают маркировку с применением метода тиснения, в том числе для «ХЛ» и «Т».

Все рукава собирают в бухты, с внешним размером по диаметру не менее 0.300 м и связывают в трех местах широкой 40мм лентой из миткаля, гарантирующей сохранность бухты. На каждой устанавливают ярлык с обязательной технической информацией:

- Данные завода-изготовителя;

- длина шланга в бухте, м;

- номера и дата выхода партии;

- буква для изделий из непропитанных нитей;

- ответственный за упаковку и штамп ОТК.

Как выбрать кислородный шланг газового резака?

Армирующая часть может быть выполнена в виде металлического корда или сетки. Некоторые производители применяют корд из специальных малорастяжимых нитей. Армирующий слой в любом виде спасает шланг от раздувания под высоким давлением.Какими качествами должен обладать шланг для моек? Прежде всего, это способность выдерживать высокое давление. Шланг не должен при изгибании перекрывать внутреннее отверстие, по которому идет напор воды. Т.е. не должен происходить излом при любом положении шланга. Появление излома может привести к тому, что помпа мойки начнет работать с превышением своих возможностей. Т.е. внутренний диаметр отверстия шланга не должен меняться при изгибе. Шланги для моек высокого давления должны иметь определенную эластичность при поперечном сжатии. При этом шланг должен равномерно сжиматься по всей толщине стенок. Такая эластичность нужна для того, чтобы крепить к шлангу фитинги, переходники, штуцеры и т.п. При этом используется технология обжима металлическими втулками. Самыми слабыми местами шлангов для моек являются места соединений. Именно в этих местах концентрируются наибольшие нагрузки. И если соединение сделано некачественно, под действием давления вырывает переходники, вырывает штуцера и другую металлическую фурнитуру. Металлическая фурнитура должна быть сделана из металла устойчивого к коррозии (нержавеющей стали, латуни или сплавов латуни). Шланги для моек высокого давления должны выдерживать как низкую, так и высокую температуру. Некоторые производители указывают в своих характеристиках, что шланги выдерживают температуру воды до 140 градусов. Нужно сказать, что производители лукавят. Вода не может иметь такую температуру, так как при 100 градусах она уже превращается в пар. Однако минусовые температуры шланг для моек высокого давления должен выдерживать, совершенно не теряя эластичности.Можно ли использовать другие типы шлангов в качестве шлангов для моек? Шланги для моек стоят достаточно дорого, поэтому автолюбители иногда пытаются найти им замену в виде, например, кислородных шлангов. Попытка заменить специализированный шланг шлангом другого типа чаще всего приводит к неудаче. Те же кислородные шланги совершенно не рассчитаны на давление, которое выдает помпа мойки. Причем разница достигает нескольких раз. И подобные эксперименты ни к чему хорошему не приведут. И даже если кислородный шланг и выдержит давление помпы, проблемы могут возникнуть в местах соединений. Кислородный шланг не обладает такой эластичностью при поперечном сжимании, как специализированные шланги для моек высокого давления. Поэтому нормально обжать места соединений не получится. Кислородный шланг не может нормально деформироваться под штуцер, имеющий поверхность гребенки. Он слишком жесткий. И поэтому невозможно его сжать так, чтобы он повторил рельеф штуцера или другой металлической фурнитуры. И при запуске мойки всегда есть опасность, что фурнитуру вырвет под действием давления. И хорошо, если все закончится только вырвавшейся струей воды.

Грамотное решение от Мастерской H-Point

Оригинальные шланги высокого давления для автомоек Karcher имеют неоправданно высокую стоимость, приходится доплачивать за бренд. Но Вы легко можете их заменить на предлагаемые нами шланги — качественные, прочные и с большим ресурсом, получив при этом значительную экономию. Для автомоек Мастерская H-Point предлагает шланги повышенной прочности с металлической армировкой, выдерживающие давление до 350 атм, вместо штатных шлангов с нейлоновой армировкой. Наши шланги механически более стойкие и выдерживают большее давление. Все шланги высокого давления Karcher изготовлены по стандарту DIN 20022 2SN, а высокое качество поставляемых комплектующих к шлангам подтверждено сертификатами соответствия ГОСТу 6286-73. На все опрессованные нами шланги предоставляется гарантия 1 год.

P.S. Мы можем изготовить шланги для моек любой длины под любой моечный аппарат независимо от марки производителя.

А например стоимость готового 10 метрового шланга для автомойки Karcher составляет всего 1500 руб.

Маркировка

Каждый шланг кислородный подлежит маркированию. Каждое изделие по всей длине, либо с интервалами, подлежит нанесению методом тиснения, несмываемой краской или другим методом, гарантирующим четкость и сохранность обозначения, маркировки Маркировка рукава кислородного содержит:

- наименование или товарный знак предприятия-изготовителя,

- класс изделия,

- обозначение внутреннего диаметра, дату изготовления (месяц и две последние цифры года),

- величину расчетного давления,

- обозначение ГОСТ 9356-75.

ГОСТ 9356-75 допускает маркировку на ярлыке для шлангов кислородных диаметром 6,3 мм. Для цветных кислородных рукавов цвет краски для маркировки должен быть белым, на рукавах кислородных с черной поверхностью цвет маркировки должен соответствовать классу изделия.

Виды и назначение

Для резака нужен резиновый шланг, который способен работать под высоким давлением. В работе задействованы такие субстанции:

- жидкое топливо;

- кислород;

- инертные газы.

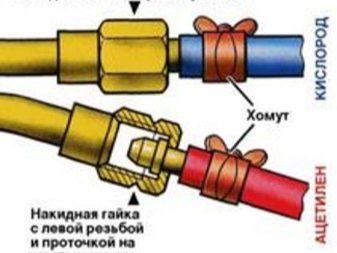

Газовый резак собирается следующим образом:

- монтируются в первую очередь редукторы;

- синий ставится на емкость с кислородом О2;

- красный помещается на емкость с пропаном.

Перед тем как плотно закручивать вентиль, следует проверить резиновые прокладки. На деталях не должно быть каких-либо жирных или масляных пятен. Подгонка на штуцере должна быть плотной. Шланги для баллона следует подбирать по резьбе (левосторонняя и правосторонняя). Следует также проверить все хомутовые фиксаторы. Возбраняется продувать рукав с помощью кислорода, а также переставлять рукава. На штуцер следует установить специальный защитный клапан. Рукав для О2 соединяется со штуцером, а газовый, в свою очередь, вкручивается. Отвинчивается редуктор, который подает кислород.

Следует проверить, поступает ли горючая смесь. Для этого к штуцеру приставляется палец – его должно обязательно затягивать. Если есть притяжение, то все операции были сделаны правильно, в обратную сторону можно избежать удара.

Только после этого можно соединить шланг с пропаном. Выставляется давление 0,51. В пропорциях кислород соотносится 1: 10. Если кислород подается в 5 атмосфер, то, соответственно, пропан следует подавать в 0,5 атмосфер. После этого немного откручивается вентиль, смесь зажигается, резак упирается в поверхность материала и добавляется кислород.

Чтобы закрыть кран, в первую очередь прикрывается пропан, затем кислород

Важно помнить, что если огонь неожиданно пропал, то во избежание ответного удара, следует сразу перекрыть горючий газ. Нельзя сразу закрывать кислород – может случиться взрыв

Технические характеристики

Кислородные шланги дифференцируются на 3 типа:

- поставка бутана и ацетилена (давление 0,64 Мпа);

- поставка бензина;

- поставка кислорода (давление до 2,1 Мпа).

В записи на продукте зашифровывается информация, которая раскрывает технические данные каждого изделия:

- назначение;

- диаметр сечения;

- при каком давлении может работать.

Если шланг может применяться при больших отрицательных температурах, то на нем обязательно ставится обозначение «ХЛ». Шланги также могут быть разных колеров. Красный колер имеет устройство, которое может передавать газ под давлением 0,64 Мпа. Самый распространенный шланг синего колера, имеет радиус сечения девять миллиметров.

Есть также изделия черного и желтого колера. Если изделие черного колера (ГОСТ 9357), то на таком шланге обязательно есть две полоски, которые имеют тот же колер, что и само изделие.

Газосварочный рукав размещается в специальных бухтах и закрывается пленкой ПВХ. Изделия хранятся на складах в сухих помещениях. Допустимая высота бухты до 1,55 метра. Солнечные лучи не должны попадать на материал. Также бухты должны располагаться вдали от нагревательных приборов.

На материал не должны воздействовать никакие агрессивные вещества:

- кислоты;

- щелочи;

- горюче-смазочные материалы.

Размеры

Внутренний диаметр изделия может быть:

- 3 мм;

- 6 мм;

- 8 мм;

- 9 мм;

- 10 мм;

- 12 мм;

- 16 мм;

- 20 мм.

Шланг обязательно проходит тесты на прочность и герметичность, а также на нагрузки разрывные. Выдерживать материал должен агрессивные субстанции, такие как ацетилен или бензин. Особенно тщательно проверяются изделия, которые имеют отношение ко второму типу.

Выходные данные по ГОСТ формируются согласно требованиями по аббревиатурной разметке и перевозки рукавов. В качестве иллюстрации можно привести следующие примеры:

- если материал выдерживает давление 0,64 Мпа (6,4 кгс/см2), то сечение должно быть 6,31мм внутри, снаружи – 13,1 мм;

- при транспортировке кислорода с давлением 2,1 Мпа (20,1 кгс/см2), сечение внутри рукава будет 8,1 мм, а внешнее сечение – 16,1 мм.

Также выпускаются изделия, которые выдерживают давление до 4 МПа (40,1 кгс/см2). В этом случае внутреннее сечение изделия составляет 6,31 мм, а внешний диаметр – 16,1 мм.

Материалы изготовления

ГОСТ 9358 предусматривает изготовление кислородных шлангов из определенного материала, в который входит:

- тканевое покрытие;

- резиновое покрытие;

- усилительный каркас.

Шланги, которые эксплуатируются в сварке, проходят тестирование и проверку, они должны быть герметичны и выдерживать заданное давление. Обычно запас прочности таких рукавов делается с коэффициентом 3,5

Не менее важно, чтобы изделия имели хороший коэффициент натяжения. Давление возрастает в месте стыка шланга с ниппелем, поэтому эти узлы укрепляют особенно тщательно

Стоимость изделия рукава колеблется от 45 до 78 рублей за один погонный метр.

Дюритовый рукав – это изделие, которое имеет несколько слоев из специальной резины и технической ткани. Отличаются такие изделия хорошей прочностью и износостойкостью.

Рукава сделаны из прорезиненного слоя, который взаимодействует с газом. Все рукава производятся из резины черного цвета для всех видов. Самым ходовым является кислородный шланг с сечением 9 мм (ГОСТ у него 9356-76). Рукав размечается специальными цветными полосами. Качественные кислородные рукава могут выдерживать большие температуры и нагрузки.

Давление

Шланги бывают трех типов. Первый применяется для передачи горючих смесей, выдерживает давление не более 0,64 Мпа. Второй используется для резаков, давление при этом такое же, 0,64 Мпа. Самый распространенный – это третий тип, который может держать давление до двух Мпа. Армированные изделия этого типа могут передать не только кислород, но также углекислый и инертный газ. Такие шланги пользуются большой популярностью в СТО, с их помощью передается под давлением кислород к компрессору. В эксплуатации они просты и функциональны, сделаны из двух частей, внутренней и внешней.

Выбирают продукцию по следующим критериям:

- легкость;

- прочность;

- гибкость.

При самом маленьком изгибе деформация внутреннего сечения не превышает 10% от номинала. Материал этот является расходным, его требуется периодически менять

Важно следить за тем, чтобы на поверхности не возникало повреждений

Конструктивные особенности

Рукав для О2, самый высокостойкий соответствует параметрам ГОСТа 9356-75 и состоит из внешнего и внутреннего покрытия из резины, обеспечивающего целостную конструкцию хлопчатобумажного основания. По параметрам ГОСТа 9356-75 все шланги должны кроме маркировки иметь цветную полоску, для О2 она голубая. Также имеются отличия для применения в климатических условиях, для того чтобы обеспечить их морозоустойчивость при минимальной расчетной температуре наружного воздуха. Кислородные шланги выполнены с особой герметичностью, гарантирующую целостность конструкции даже при давлении среды выше допустимого. При разрыве, конструкции шланга обеспечивает 3-кратный запас защиты, препятствующего движению газа в районе выполнения работ.

Требования для всех классов газосварочных изделий имеют допуски и установленную гибкость. Но есть общие требования — на внешнем покрытии должны отсутствовать трещины, складочки, любые пузыри, которые в последствие становятся причиной разрыва структуры материала. При соблюдении государственных требований, срок службы газовых рукавов по ГОСТам установлен в 1.5 года. После этого, специалисты в Москве советуют заменить его, даже если внешне они имеют приемлемый вид.

Рукава осуществляющие подвод О2 и пропана к горелке изготавливают из вулканизированной резины, защищенной прокладками из бумаги или льна. Для прокачки керосинового или бензинового топлива используется дюритовый 4.0 мм рукав, выполненный из спецрезины, стойкой к этим веществам.

Все шланги подлежат контролю и специальным методам измерений согласно требованиям ГОСТ 8.051.

Виды измерения:

- Морозостойкость, шлаг измеряют после охлаждения при расчетной Т в течение 4 часов, при двойном изгибе на 180 градусов вокруг установки определенного диаметра, при этом на поверхности должны отсутствовать трещины.

- Герметичность с опрессовкой давлением выше расчетного.

- Бензиностойкостьвнутреннего слоя по ГОСТ 9.030 на очищенных от клея и нитей образцах шланга.

- Прочность и разрыв по ГОСТ 6768. после испытания проверяют деформацию образцов.

Все рукава для газовой сварки подлежат контролю и специальным методам измерений согласно требованиям ГОСТ 8.051.

Все рукава для газовой сварки подлежат контролю и специальным методам измерений согласно требованиям ГОСТ 8.051.

Журналы и бланки

БухгалтерияОхрана труда и техника безопасностиМЧСКадровая работа: Журналы, бланки, формыЖурналы, бланки, формы документов для органов прокуратуры и суда, минюста, пенитенциарной системыЖурналы, бланки, формы документов МВД РФКонструкторская, научно-техническая документацияЛесное хозяйствоПромышленностьГостиницы, общежития, хостелыСвязьЖурналы и бланки по экологииЖурналы и бланки, используемые в торговле, бытовом обслуживанииЖурналы по санитарии, проверкам СЭСЛифтыКомплекты журналовНефтебазыБассейныГазовое хозяйство, газораспределительные системы, ГАЗПРОМЖКХЭксплуатация зданий и сооруженийЖурналы и бланки для нотариусов, юристов, адвокатовЖурналы и бланки для организаций пищевого производства, общепита и пищевых блоковЖурналы и бланки для организаций, занимающихся охраной объектов и частных лицЖурналы и бланки для ФТС РФ (таможни)Журналы для образовательных учрежденийЖурналы и бланки для армии, вооруженных силБанкиГеодезия, геологияГрузоподъемные механизмыДокументы, относящиеся к нескольким отраслямНефтепромысел, нефтепроводыДелопроизводствоЖурналы для медицинских учрежденийАЗС и АЗГСЭлектроустановкиТепловые энергоустановки, котельныеЭнергетикаШахты, рудники, метрополитены, подземные сооруженияТуризмДрагметаллыУчреждения культуры, библиотеки, музеиПсихологияПроверки и контроль госорганами, контролирующими организациямиРаботы с повышенной опасностьюПожарная безопасностьОбложки для журналов и удостоверенийАптекиТранспортРегулирование алкогольного рынкаАвтодороги, дорожное хозяйствоСамокопирующиеся бланкиСельское хозяйство, ветеринарияСкладСнегоплавильные пунктыСтройка, строительствоМетрологияКанатные дороги, фуникулерыКладбищаАрхивыАттракционыЖурналы для парикмахерских, салонов красоты, маникюрных, педикюрных кабинетов

Транспортировка и хранение

Транспортировку упакованных в бухту продукции выполняют любыми крытыми машинами с соблюдением требований перевозок грузов, распространяющихся на автомобильный и железнодорожный транспорт. Если будет особое соглашение между заводом и покупателем груза, его могут упаковать в мягкой таре либо выполнить транспортировку в пакетах .

Для перевозки рукавов применяется транспортное обозначение с указанием дополнительных данных по классу шланговых изделий, длины упаковки и действующего стандарта.

Шланги хранят в помещениях с температурой внешней среды от – 20.0 С до

+25.0 С. Они размещаются в бухтах с предельной высотой до 1.5 м или в разложенном виде. Шланги не должны подвергаться воздействию прямых солнечных лучей или открытого огня. Их надо защищать от масла или бензиновых растворителей, а также химических агрессивных растворов в виде кислот и щелочей, разрушительно действующих резину и защитный каркас.

Запрещено хранить изделия рядом с функционирующим радиоэлектронным или другим оборудованием, способным вырабатывать озон, и также источников освещения, с выделением ультрафиолетовых лучей.

Назначение и область применения

Технология сварки востребована, особенно при выполнении крупногабаритного монтажа, например, строительства ГЭС и АЭС. Это объясняется надежной и эффективной технологией. Газ обеспечивает высокую Т плавления, при которой кромки материала плавятся, образуя сварочную ванну. Сварочный комплект довольно прост, он включает в себя рукав для газовой сварки и резки металлов, газовые баллоны, горелочное устройство или резак. Особая нагрузка лежит на шлангах, по которым транспортируются топливная смесь и О2. Они выпускаются не только качественными, но и соответствующими государственным стандартам.

Изделие для газосварочных работ выполняется в виде многослойной конструкции. Основным материалом является эластичная резина или каучук. Между внешним и внутренним слоем из резины установлен нитяной каркас, отвечающий за обеспечение расчетной прочности конструкции. Армирование выполняется нитью или стекловолокном.

Как выглядят рукава для газовой сварки

Как выглядят рукава для газовой сварки

Все рукава резиновые для газовой сварки по назначению отнесены к классам:

- 1 – применяют для транспортировки пропана-бутана и ацетиленовой газовой среды, под высоким напором.

- 2 – используется для перемещения бензинового или другого энергоносителя в жидкой фазе.

- 3 – монтируется в схемах по организации сварочного процесса для движения кислорода с высоким давлением до 20 атм.

Техническая характеристика шлагов по классам:

| Допустимый диаметр (мм) | Допустимое давление (атм) | Классификация | Протяженность в бухте (м) | Цвет | |

| 6.30 | 6.30 | 1 | 50.0 | Черный + красная полоса | |

| 9.0 | 6.30 | 1 | 50.0 | Черный + красная полоса | |

| 12.0 | 6.30 | 1 | 50.0 | Черный + красная полоса | |

| 6.30 | 6.30 | 2 | 50.0 | Черный + желтая полоса | |

| 9.0 | 6.30 | 2 | 50.0 | Черный + желтая полоса | |

| 12.0 | 6.30 | 2 | 50.0 | Черный + желтая полоса | |

| 6.30 | 20.0 | 3 | 50.0 | Черный + голубая полоса | |

| 9.0 | 20.0 | 3 | 50.0 | Черный + голубая полоса | |

| 12.0 | 20.0 | 3 | 50.0 | Черный + голубая полоса | |

| 16.0 | 20.0 | 3 | 50.0 | Черный + голубая полоса | |

Классификация классов, параметры и размеры кислородных рукавов

В настоящее время выпускаются 2 класса специзделий, в виде простого рукава или как многофункциональный кабель в комплекте с газовой горелкой. Последние, универсальны по назначению и комплектуются: шлангом со встроенной сварочным пистолетом-горелкой и специальным соединительным разъёмом. Такой комплект подходит для полуавтоматического процесса, требующего подачу проволоки к месту обработки вдоль направляющего канала со сжатой спиралью. Внутренняя поверхность которого, обычно, упрочняется для защиты конструкции специальной трубкой, выполненной из износостойких материалов, например, тефлона.

Кроме традиционного одноканального способа передачи, шланги способны функционировать и по параллельному принципу подачи. В этом случае в одном коаксиальном кабеле размещается одновременно несколько каналов.

Допустимая длина сварочных шлангов — от 8.0 до 20.0 м, запрещено использовать при работе шланги короче 9.0 и длиннее 30.0 метров. Определенные допуски по увеличению длины разрешены для крупных стапельных конструкций до 40 м, а свыше 40 м — потребуется специальный допуск на производство работ в присутствии ответственного лица по технике безопасности.

Допустимо удлинять рукава ниппелями из стали или латуни, при этом во избежание срыва и утечек дополнительно закрепляют рукава с ниппелями мягкими видами проволоки. Длина соединяющих участков не может быть меньше 3 м. Запрещено использовать для соединения конструкции гладкоствольных трубок.

Перед подключением шлангов с резаком требуется выполнить их продувку рабочими средами: кислородные, соответственно, О2, а пропановые — пропаном.

Запрещено в процессе сварки перетягивать рукава или наступать на их участки и размещать рядом с открытым огнем или высокотемпературным источником. Также они обязаны быть защищёнными от воздействия искр

По завершению процесса, шланги осторожно собирают на бабину и размещают на креплениях или укладывают на специально подготовленное для хранения место

Книги

Нормативные правовые актыОбщественные и гуманитарные наукиРелигия. Оккультизм. ЭзотерикаОхрана труда, обеспечение безопасностиСанПины, СП, МУ, МР, ГНПодарочные книгиПутешествия. Отдых. Хобби. СпортНаука. Техника. МедицинаКосмосРостехнадзорДругоеИскусство. Культура. ФилологияКниги издательства «Комсомольская правда»Книги в электронном видеКомпьютеры и интернетБукинистическая литератураСНиП, СП, СО,СТО, РД, НП, ПБ, МДК, МДС, ВСНГОСТы, ОСТыЭнциклопедии, справочники, словариДомашний кругДетская литератураУчебный годСборники рецептур блюд для предприятий общественного питанияЭкономическая литератураХудожественная литература

ПРИЛОЖЕНИЕ Справочное

|

Наименование показателей |

Норма для резины |

Метод испытания |

||||||

|

внутреннего слоя |

наружного слоя |

|||||||

|

умеренный климат |

тропический климат |

холодный климат |

умеренный климат |

тропический климат |

холодный климат |

|||

|

1. Условная прочность при растяжении, МПа (кгс/см2), не менее |

5 (50) |

9 (90) |

7 (70) |

5 (50) |

9 (90) |

9 (90) |

По ГОСТ 270. Образец типа I или II толщиной (2,0 ± 0,2) мм |

|

|

2. Относительное удлинение при разрыве, %, не менее |

200 |

200 |

200 |

300 |

250 |

250 |

||

|

3. Изменение относительного удлинения при разрыве при старении на воздухе температурой (100 ± 1) °С в течение (24,0 ± 0,5) ч, %, не более |

40 |

30 |

30 |

40 |

30 |

30 |

По ГОСТ 9.024 |

|

|

4. Твердость в единицах по Шору А |

55 — 85* |

55 — 75 |

55 — 75 |

45 — 75* |

55 — 75 |

55 — 75 |

По ГОСТ 263 |

|

_________

* Норма твердости конкретной марки резины должна быть в пределах 20 условных единиц.

ПРИЛОЖЕНИЕ. (Введено дополнительно, Изм. № 4).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 29.07.75 № 1979

3. Стандарт соответствует международному стандарту ИСО 3821-77

4. ВЗАМЕН ГОСТ 9356-60

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

, , , , |

|

|

, |

|

|

, |

|

|

, |

|

|

, |

6. Ограничение срока действия снято по протоколу № 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

7. ИЗДАНИЕ (апрель 2005 г.) с Изменениями № 1, 2, 3, 4, утвержденными в июле 1978 г., феврале 1983 г., ноябре 1985 г., июне 1988 г. (ИУС 7-78, 6-83, 2-86, 11-88)

Типоразмеры, конструктивные особенности

Внутренние диаметры выпускаемых шлангов, как правило, колеблются от 6,3 до 16 мм. (допускается погрешность в ±0,5 мм.). Однако наиболее пользуется спросом рукав кислородный 9мм. диаметра. При этом наружный диаметр составляет 18 мм. (погрешность допустима в ±1 мм.). У подобного изделия, масса одного метра составляет примерно 240 г., а минимальный радиус изгиба 90° согласно ГОСТу. Длина рукава при этом может быть любой, ГОСТы допускают это. Длина согласовывается между заказчиком и производителем.

Рукав кислородный 9мм. как и пропановый имеет три слоя и изготавливается из высококачественных материалов – внешний и внутренний слои производятся из резины, промежуточный – из нитяного каркаса. В результате кислородный шланг имеет особый трёхкратный запас прочности.

Согласно ГОСТу при изгибе, минимально допустимом диаметр рукава не должен изменяться на величину больше 10% от его значения и не должны появляться внутри трещины, морщины. Срок службы одного изделия в среднем 18 месяцев, после этого в идеале требуется замена рукавов.

Рукава для газовой сварки и резки металла

Рукава для газовой сварки и резки металла

8.3.34. Рукава для газовой сварки и резки металла должны

соответствовать следующим требованиям:

– общая длина рукавов не должна превышать 30 м. Рукав должен

иметь не более трех отдельных кусков, соединенных между собою

двусторонними специальными гофрированными ниппелями и закрепленных

хомутами. Запрещается соединять рукава отрезками гладких трубок.

Минимальная длина участка стыкуемых рукавов должна быть не менее 3 м;

– допускается при выполнении монтажных работ применять рукава

длиной до 40 м, а рукава длиной более 40 м допускается применять

только в исключительных случаях с письменного разрешения должностного

лица, выдавшего наряд-допуск на выполнение работ;

– рукава должны надежно закрепляться на присоединительных

ниппелях горелок, резаков и редукторов стяжными хомутиками или мягкой

отожженной (вязальной) проволокой. Рукава должны закрепляться такой

проволокой не менее чем в двух местах по длине ниппеля. Места

присоединения рукавов должны тщательно проверяться на плотность –

перед началом работы и во время её выполнения. На ниппеля водных

затворов рукава должны плотно надеваться, но не закрепляться.

8.3.35. При замерзании редуктора или вентиля их необходимо

отогревать чистой горячей водой (вода не должна иметь следов масла).

Замерзшие редукторы должны отогреваться без применения огня,

электрического подогрева, а также разогретых предметов.

8.3.36. Рукава ежедневно перед началом выполнения работ

необходимо осматривать -для выявления трещин, надрезов, потертостей,

а также отслоений, пузырей, оголенных участков оплётки, вмятин и

других дефектов на внешней поверхности рукавов, влияющих на их

8.3.37. Рукава должны 1 раз в 3 мес. проходить гидравлическое

испытание на прочность давлением, равным 1,25 Р, где Р – рабочее

давление. Рукав должен выдерживать это давление в течение не менее

При отсутствии чистой (незамасленной) воды допускается заменять

гидравлическое испытание рукавов пневмоиспытанием их воздухом или

азотом, очищенным от масла и механических примесей, путем погружения

рукавов в воду. На испытываемых рукавах не должно быть разрывов,

просачивания воды в виде росы и местных вздутий или выделения

пузырьков воздуха (азота).

Результаты испытаний рукавов должны записываться в журнал

8.3.38. Рукава должны быть выкрашены такими цветами:

– красным – наружный слой рукавов, применяемых для подачи

ацетилена, пропана и бутана;

– синим – наружный слой рукавов, применяемых для подачи

Допускается наружный слой рукава черного цвета обозначать двумя

резиновыми цветными полосами или нанесением хорошо прилипающей к

резине краски (имеющей хорошую адгезию). Ширина цветных полос и

расстояние между ними могут быть произвольными, но одинаковыми для

всех рукавов, имеющихся на предприятии. Длина цветных полос на

концах рукавов должна быть не менее 1 м. На рукава для подачи

кислорода под давлением 4 МПа (40 кгс/см2) с наружным слоем черного

цвета цветные полосы не наносятся.

8.3.39. Перед присоединением к горелке резака рукава необходимо

продуть рабочим газом.

Запрещается при выполнении работ продувать шланги для горючих

газов – кислородом, а кислородные шланги – горючими газами, а также

осуществлять взаимозамену шлангов.

8.3.40. Не допускается перегибание и натягивание рукавов при

выполнении работ, а также не разрешается оставлять их незащищенными

от всевозможных повреждений, огня и т. п.; не допускается также

пересечение рукавов со стальными канатами (тросами), кабелями и

8.3.41. Запрещается применять рукава, имеющие дефекты, а также

заматывать их изоляционной лентой или другим подобным материалом.

Поврежденные участки рукавов необходимо вырезать, а их концы

соединить двусторонними ниппелями и закрепить стяжными хомутами.

8.3.42. При разрыве рукава необходимо немедленно погасить пламя и

Прекратить подачу газа, перекрыв соответствующие вентили.

8.3.43. Рукава необходимо хранить в помещении при температуре от

минус 20 °С до плюс 25 °С в бухтах высотой не более 1,5 м или в

расправленном виде и размещать на расстоянии не менее 1 м от

теплоизлучающих приборов. До начала выполнения монтажных работ

рукава, хранящиеся при минусовой температуре, необходимо выдержать

при комнатной температуре в течение не менее 24 ч.

Рукава необходимо защищать от воздействия прямых солнечных и

тепловых лучей, от попадания на них масла, бензина, керосина Или от

действия паров этих веществ, а также от кислот, щелочей и других

веществ, разрушающих резину и нитяной каркас.