Какие ткани получают из химических волокон и где их используют: состав, виды и свойства ненатуральных материалов

Содержание:

- Классификация и свойства химических волокон

- Получение сырья для производства синтетики

- История

- Нетканые материалы из химических волокон

- 4.2 Область применения

- Краткая характеристика методов получения

- Классификация химических волокон

- Полиэфирные волокна

- Полимеризация

- Свойства волокон натурального происхождения

- Формование волокон

- Гидратцеллюлозные искусственные волокна

- Презентация на тему: » Повторение Все натуральные волокна делятся на две группы: животного происхождения и растительного происхождения. Волокна растительного происхождения- хлопок.» — Транскрипт:

- Натуральные волокна растительного происхождения

Классификация и свойства химических волокон

Изделия данной отрасли подразделяются на три основные группы:

- Искусственные – в качестве исходного сырья выступают органические высокомолекулярные соединения, получаемые путем оказания воздействия на природные вещества и извлечения из них полимеров.

- Синтетические – используют для изготовления низкомолекулярные соединения, из которых путем синтеза извлекаются органические полимеры.

- Минеральные – группа, значительно отличающаяся от предыдущих, так как изготавливается из неорганических соединений и обладает особыми характеристиками и свойствами.

Производство химических волокон имеет ряд преимуществ по сравнению с натуральными. Оно не зависит от сезона, погоды и является менее трудоемким. Кроме того, такие нити изготавливают с заранее определенными физико-механическими характеристиками.

Химические волокна обладают отличными показателями устойчивости к разрывам, действиям бактерий и плесени, формоустойчивостью, несминаемостью, стойкостью к неблагоприятным воздействиям (свету, влаге и т.п.), нагреванию, многократным нагрузкам. Их физико-механические и химические свойства могут быть изменены путем модификации используемого полимера или уже готового изделия. Это позволяет производить из одного исходного сырья волокна с различными характеристиками. Кроме того, химические волокна различной структуры могут смешиваться для создания новых моделей и расширения ассортимента товаров.

Получение сырья для производства синтетики

Сырье для искусственных волокон получают путем выделения из веществ, образующихся в природе: (н-р: из древесины выделяют целлюлозу, из молока – казеин и т.п.). Предварительная обработка сырья состоит в его очистке от механических примесей и иногда в химической обработке для превращения природного полимера в новое полимерное соединение.

Для получения вискозного волокна на целлюлозно-бумажных комбинатах древесину измельчают и отваривают в щелочном растворе. В результате получается серая целлюлозная масса, которая отбеливается и прессуется в листы картона. Картон отправляют на предприятия химического волокна для дальнейшей переработки и получения волокон.

Сырье для синтетических волокон получают путем реакций синтеза (полимеризации и поликонденсации) полимеров из простых веществ (мономеров) на предприятиях химической промышленности. Предварительной обработки это сырье не требует.

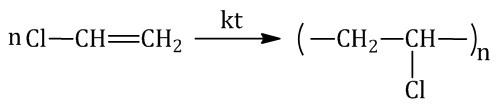

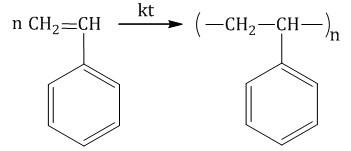

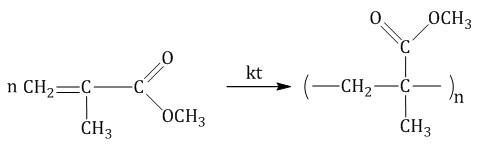

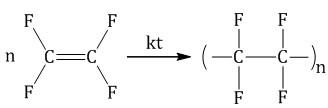

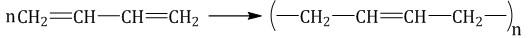

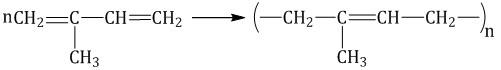

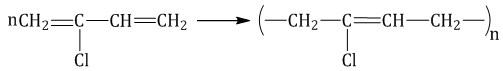

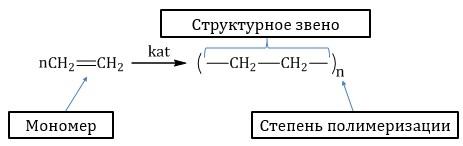

Полимеризация — это процесс получения полимеров путём последовательного присоединения молекул низкомолекулярного вещества (мономера) к активному центру на конце растущей цепи. Молекула мономера, входя в состав цепи, образует её мономерное зерно. Число таких звеньев в макромолекуле называется степенью полимеризации.

Поликонденсация — это процесс получения полимеров из биили полифункциональных соединений (мономеров), сопровождающийся выделением побочного низкомолекулярного вещества (воды, спирта, галогеноводорода и др.).

История

Впервые мысль о том, что человеком может быть создан процесс, подобный процессу получения натурального шелка, при котором в организме гусеницы шелкопряда вырабатывается вязкая жидкость, затвердевающая на воздухе с образованием тонкой прочной нити, была высказана французским ученым Р. Реомюром ещё в 1734 году.

Производство первого в мире химического (искусственного) волокна было организовано во Франции в городе Безансоне в 1890 году и основано на переработке раствора эфира целлюлозы (нитрата целлюлозы), применяемого в промышленности при получении бездымного пороха и некоторых видов пластмасс.

Основные этапы в развитии химических волокон

- На первом этапе — с конца XIX века до 1940—1950-х годов — разрабатывались и совершенствовались процессы получения искусственных волокон на основе природных полимеров из их растворов мокрым методом формования. Развивалось производство вискозных волокон. Некоторое развитие получили процессы сухого формования ацетатных волокон. Однако доминирующую роль в изготовлении текстильных изделий играли природные волокна, химические рассматриваются только как дополнение к природным волокнам. Изделия из химических волокон изготавливались в весьма небольших количествах.

- На втором этапе — 1940-е—1970-е годы — развивались процессы синтеза волокнообразующих мономеров, полимеров и технологии получения волокон из расплавов синтетических полимеров. Одновременно сохранялось и совершенствовалось производство волокон мокрым методом формования. Производство химических волокон развивалось в промышленно развитых странах. В этот период созданы основные виды химических волокон, которые можно назвать «традиционными» или «классическими». Химические волокна рассматривались как дополняющие и только частично заменяющие природные волокна. Начинали развиваться процессы модифицирования волокон.

- На третьем этапе — 1970—1990-е годы — выпуск химических волокон существенно возрос. Широко развились методы их модифицирования для улучшения потребительских свойств. Химические волокна приобрели самостоятельное значение для самых различных видов изделий и областей применения. Кроме того, они широко используются в смесях с природными волокнами. В этот же период в промышленно развитых странах созданы «волокна третьего поколения» с принципиально новыми специфическими свойствами: сверхпрочные и сверхвысокомодульные, термостойкие и трудногорючие, хемостойкие, эластомерные и др.

- На четвёртом этапе — с 1990-х годов по настоящее время — идёт современный этап развития производства химических волокон, появление новых способов модифицирования, создание новых видов многотоннажных волокон: «волокон будущего» или «волокон четвёртого поколения». В их числе новые волокна на основе воспроизводимого растительного сырья (лиоцелл, полилактидные), новые мономеры и полимеры, получаемые путём биохимического синтеза и волокна на их основе. Проводятся исследования по применению новых принципов получения полимеров и волокон, основанных на методах генной инженерии и биомиметики.

Нетканые материалы из химических волокон

Нетканые материалы можно получать как из натуральных, так и из химических волокон. Часто нетканые материалы производят из вторсырья и отходов других производств.

Волокнистая основа, подготовленная механическим, аэродинамическим, гидравлическим, электростатическим или волокнообразующим способами, скрепляется.

Основной стадией получения нетканых материалов является стадия скрепления волокнистой основы, получаемой одним из способов:

-

Химический или адгезионный (клеевой)

— сформованное полотно пропитывается, покрывается или орошается связующим компонентом в виде водного раствора, нанесение которого может быть сплошным или фрагментированным. -

Термический

— в этом способе используются термопластичные свойства некоторых синтетических волокон. Иногда используются волокна, из которых состоит нетканый материал, но в большинстве случаев в нетканый материал еще на стадии формования специально добавляют небольшое количество волокон с низкой температурой плавления (бикомпонент).

4.2 Область применения

Химические

(синтетические) волокна используют:

— при

переработке в текстильной промышленности (шерстяной, шелковой,

хлопчатобумажной, льняной, трикотажной, текстильно-галантерейной и швейной);

— в ковровых

изделиях, нетканых материалах; для производства меха, искусственных кож;

— в изделиях

медицинского назначения (шовные и перевязочные материалы);

— в изделиях

технического назначения (для резинотехнических, рыболовных и сетеснастных

материалов; для конструкционных материалов, конвейерных лент и лент ремней

безопасности; для кабельной, целлюлозно-бумажной, мукомольной,

электротехнической промышленности; для тарных, упаковочных и обвязочных

материалов; для щеток к хлопкоуборочным, подметально-уборочным и очистительным машинам и

для других технических целей).

Технические

ткани используют в шинной промышленности (кордная ткань), для изготовления

контейнеров, фильтровальных материалов, упаковочных материалов технического и

пищевого назначения.

Краткая характеристика методов получения

В промышленности химические волокна вырабатывают в виде:

- штапельных волокон (резаных длиной 35—120 мм);

- жгутов и жгутиков (линейная плотность соответственно 30—80 и 2—10 г/м);

- комплексных нитей (состоят из многих тонких элементарных нитей);

- мононитей (диаметром 0,03—1,5 мм).

Первая стадия процесса производства любого химического волокна заключается в приготовлении прядильной массы (формовочного раствора или расплава), которую в зависимости от физико-химических свойств исходного полимера получают растворением его в подходящем растворителе или переводом его в расплавленное состояние.

Полученный вязкий формовочный раствор тщательно очищают многократным фильтрованием и удаляют твердые частицы и пузырьки воздуха. В случае необходимости раствор (или расплав) дополнительно обрабатывают — добавляют красители, подвергают «созреванию» (выстаиванию) и др. Если кислород воздуха может окислить высокомолекулярное вещество, то «созревание» проводят в атмосфере инертного газа.

Вторая стадия заключается в формовании волокна. Для формования раствор или расплав полимера с помощью специального дозирующего устройства подается в так называемую фильеру. Фильера представляет собой небольшой сосуд из прочного теплостойкого и химически стойкого материала с плоским дном, имеющим большое число (до 25 тыс.) маленьких отверстий, диаметр которых может колебаться от 0,04 до 1,0 мм.

При формовании волокна из расплава полимера тонкие струйки расплава из отверстий фильеры попадают в специальную шахту, где они охлаждаются потоком воздуха и затвердевают. Если формирование волокна производится из раствора полимера, то могут быть применены два метода: сухое формирование, когда тонкие струйки поступают в обогреваемую шахту, где под действием циркулирующего теплого воздуха растворитель улетучивается, и струйки затвердевают в волокна; мокрое формирование, когда струйки раствора полимера из фильеры попадают в так называемую осадительную ванну, в которой под действием различных содержащихся в ней химических веществ струйки полимера затвердевают в волокна.

Во всех случаях формирование волокна ведется под натяжением. Это делается для того, чтобы ориентировать (расположить) линейные молекулы высокомолекулярного вещества вдоль оси волокна. Если этого не сделать, то волокно будет значительно менее прочным. Для повышения прочности волокна его обычно дополнительно вытягивают после того, как оно частично или полностью отвердеет.

После формования волокна собираются в пучки или жгуты, состоящие из многих тонких волокон. Полученные нити при необходимости промывают, подвергают специальной обработке — замасливанию, нанесению специальных препаратов (для облегчения текстильной переработки), высушивают. Готовые нити наматывают на катушки или шпули. При производстве штапельного волокна нити режут на отрезки (штапельки). Штапельное волокно собирают в кипы.

Классификация химических волокон

В России принята следующая классификация химических волокон в зависимости от вида исходного сырья:

- искусственное волокно (из природных полимеров): гидратцеллюлозные, ацетилцеллюлозные, белковые

- синтетическое волокно (из синтетических полимеров): карбоцепные, гетероцепные

Иногда к химическим волокнам относят минеральные волокна, получаемые из неорганических соединений (стеклянные, металлические, базальтовые, кварцевые).

Искусственные волокна

- Гидратцеллюлозные

- Вискозные, лиоцелл

- Медно-аммиачные

- Ацетилцеллюлозные

- Ацетатные

- Триацетатные

- Белковые

- Казеиновые

- Зерновые

Синтетические волокна

(в скобках приведены торговые названия)

- Карбоцепные (содержат в цепи макромолекулы только атомы углерода):

- Полиакрилонитрильные (нитрон, орлон, акрилан, кашмилон, куртель, дралон, вольпрюла)

- Поливинилхлоридные (хлорин, саран, виньон, ровиль, тевирон)

- Поливинилспиртовые (винол, мтилан, винилон, куралон, виналон)

- Полиэтиленовые (спектра, дайнема, текмилон)

- Полипропиленовые (геркулон, ульстрен, найден, мераклон)

- Гетероцепные (содержат в цепи макромолекулы кроме атомов углерода атомы других элементов):

- Полиэфирные (лавсан, терилен, дакрон, тетерон, элана, тергаль, тесил)

- Полиамидные (капрон, найлон-6, перлон, дедерон, амилан, анид, найлон-6,6, родиа-найлон, ниплон, номекс, кермель)

- Полиуретановые (спандекс, лайкра, вайрин, эспа, неолан, спанцель, ворин)

Полиэфирные волокна

Основным свойством полиэфирных волокон является повышенная термостойкость, превосходящая показатели всех природных и большинства химических волокон. Выпуск таких волокон в настоящее время занимает лидирующее положение среди химических волокон благодаря их высоким физико-механическим показателям. Они обладают большой упругостью и высокой устойчивостью к истиранию. Ткани из таких волокон хорошо держат форму, не мнутся, имеют малую степень усадки. Недостатками являются повышенная жесткость, склонность к пилингу, сильная электризуемость и низкая гигроскопичность. Недостатки устраняются путем модификации исходного сырья. Из полиэфирных волокон в смеси с натуральными материалами (хлопок, шерсть, лен), а также вискозой успешно производятся сорочечные, плательные, костюмные и пальтовые ткани, а также искусственный мех. При этом устраняется такой недостаток как сминаемость, увеличивается прочность к истиранию при сохранении гигиенических свойств.

Торговые названия: лавсан, полиэстр, терилен и др.

Полимеризация

Степень полимеризации — это число, показывающее сколько молекул мономера соединилось в макромолекулу.

Степень полимеризации обычно обозначается индексом «n» за скобками, включающими в себя структурное (мономерное) звено: (–CH2–CH2–)n

|

Характерные признаки полимеризации.

|

Катализаторами полимеризации могут быть: металлический натрий, пероксиды, кислород, металлоорганические соединения, комплексные соединения.

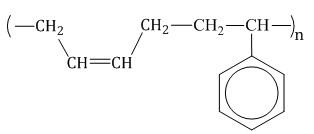

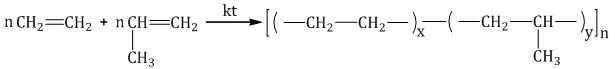

Процесс образования высокомолекулярных соединений при совместной полимеризации двух или более различных мономеров называют сополимеризацией.

Например, схема сополимеризации этилена с пропиленом:

Важнейшие синтетические полимеры

Изображение с портала orgchem.ru

Важнейшие синтетические полимеры, получаемые реакцией полимеризации, и области их применения:

| Полимер | Мономер | Характеристики полимера | Применение полимера |

|

Полиэтилен

(–СН2–СН2–)n |

Этилен

СН2=СН2 |

Синтетический, линейный, термопластичный, химически стойкий | Упаковка, тара |

| Полипропилен |

Пропилен

СН2=СН–СН3 |

Синтетический, линейный, термопластичный, химически стойкий | Трубы, упаковка, ткань (нетканый материал) |

|

Поливинилхлорид

|

Винилхлорид

СН2=СН–Сl |

Синтетический линейный полимер, термопластичный | Натяжные потолки, окна, пленка, трубы, полы, изолента и т.д |

|

Полистирол

|

Стирол | Синтетический линейный полимер, термопластичный | Упаковка, посуда, потолочные панели |

|

Полиметилметакрилат

Метиловый эфир метакриловой кислоты |

Синтетический линейный полимер, термопластичный | Очки, корпуса фар и светильников, душевые кабины, мебель и т.д | |

|

Тефлон (политетрафторэтилен)

|

Тетрафторэтилен |

Синтетический линейный полимер.

Термопластичный (t = 260-320C) Обладает очень высокой химической стойкостью |

Посуда, пластины утюгов, ленты и скотч, упаковка, изоляция |

|

Искусственный каучук

Мономер: бутадиен-1,3 (дивинил) |

Синтетический, линейный, эластомер, содержит двойные связи | Резина, изоляция, различные материалы, ракетное топливо | |

|

Натуральный каучук

Мономер: 2-метилбутадиен-1,3 |

Природный, линейный, эластомер, содержит двойные связи | Резина, изоляция, различные материалы, ракетное топливо | |

|

Хлоропреновый каучук

Мономер: 2-хлорбутадиен-1,3 |

Синтетический, линейный, эластомер, содержит двойные связи | Резина, изоляция, различные материалы, ракетное топливо | |

|

Бутадиен-стирольный каучук

Мономеры: бутадиен-1,3 и стирол |

Синтетический, эластомер | Резина, изоляция, различные материалы, ракетное топливо | |

| Полиакрилонитрил | Акрилонитрил | Синтетический, линейный | Волокна, пластмассы |

Свойства волокон натурального происхождения

Такие нити обладают рядом качеств: малым весом и стоимостью, высокой удельной прочностью и удельной жесткостью. Эти свойства сделали их особенно привлекательными для многих различных промышленных целей. Все натуральные волокна не термопластичны — они не теряют своей формы и не размягчаются при нагревании. При температуре ниже точки разложения и распада они проявляют небольшую чувствительность к сухому теплу и не имеют усадки или высокой растяжимости при нагревании, а также не становятся хрупкими при охлаждении до температуры ниже нуля. Но под воздействием солнечного света и влаги натуральные волокна имеют тенденцию желтеть. А длительное воздействие приводит к потере прочности.

Все натуральные волокна особенно чувствительны к микробам разложения, включая плесень и гниль. Целлюлозные волокна разлагаются аэробными бактериями (получающими энергию от кислорода) и грибами. Они распадаются при высокой влажности, высоких температурах и, особенно, при отсутствии света. Термиты и серебряные рыбы тоже опасны для целлюлозы.

Шерсть и шелк подвержены не только микробному разложению бактериями и плесенью, но и повреждению от моли и ковровых жуков.

Формование волокон

Процесс формования волокон состоит из следующих этапов:

- продавливание прядильного раствора через отверстия фильер,

- затвердевание вытекающих струек,

- наматывание полученных нитей на приемные устройства.

Прядильный раствор подаётся на прядильную машину для формования волокон. Рабочими органами, непосредственно осуществляющими процесс формования химических волокон на прядильных машинах, являются фильеры. Изготавливаются фильеры из тугоплавких металлов – платины, нержавеющей стали и др. – в форме цилиндрического колпачка или диска с отверстиями.

В зависимости от назначения и свойств формуемого волокна количество отверстий в фильере, их диаметр и форма могут быть различными (круглые, квадратные, в виде звездочек, треугольников и т.п.). При использовании фильер с отверстиями фигурного сечения получают профилированные нити с различной конфигурацией поперечного сечения или же с внутренними каналами. Для формирования бикомпонентных (из двух и более полимеров) нитей отверстия фильер разделены перегородкой на несколько (две или более) частей, к каждой из которых подаётся свой прядильный раствор.

При формировании комплексных нитей используют фильеры с небольшим числом отверстий: от 12 до 100. Сформованные из одной фильеры элементарные нити соединяются в одну комплексную (филаментную) нить и наматываются на бобину. При получении штапельных волокон применяют фильеры с количеством отверстий в несколько десятков тысяч. Собранные вместе с нескольких фильер нити образуют жгут, который затем разрезается на штапельные волокна определенной длины.

Прядильный раствор дозировано продавливается через отверстия фильер. Вытекающие струйки попадают в среду, вызывающую затвердевание полимера в виде тонких волокон. В зависимости от среды, в которой происходит затвердевание полимера, различают мокрый и сухой способы формования.

При формовании волокон из раствора полимера в нелетучем растворителе (например, вискозных, медно-аммиачных, поливинилспиртовых волокон) нити затвердевают, попадая в осадительную ванну, где происходит их химическое или физико-химическое взаимодействие со специальным раствором, содержащим различные реагенты. Это «мокрый» способ формования (Рис 2а).

Если формование проводят из раствора полимера в летучем растворителе (например, для ацетатных и триацетатных волокон), средой затвердевания является горячий воздух, в котором растворитель испаряется. Это «сухой» способ формования (Рис 2б).

При формовании из расплава полимера (например, полиамидных, полиэфирных, полиолефиновых волокон) средой, вызывающей затвердевание полимера, служит холодный воздух или инертный газ (Рис 2в).

Скорость формования зависит от толщины и назначения волокон, а также от метода формования.

Прядильный раствор в процессе превращения струек вязкой жидкости в тонкие волокна одновременно вытягивается, этот процесс называется фильерная вытяжка.

Химические волокна и нити непосредственно после формования не могут быть использованы для производства текстильных материалов. Они требуют дополнительной обработки.

В процессе формования образуется первичная структура нити. В растворе или расплаве макромолекулы имеют сильно изогнутую форму. Так как при формовании степень вытягивания нити невелика, то макромолекулы в нити расположены с малой долью распрямленности и ориентации вдоль оси нити. Для распрямления и переориентации макромолекул в осевом направлении нити выполняется пластификационная вытяжка, в результате которой ослабляются межмолекулярные связи, и образуется более упорядоченная структура нити. Вытягивание приводит к увеличению прочности и улучшению текстильных свойств нити.

Но в результате большой распрямленности макромолекул нити становятся менее растяжимыми. Такие волокна и изделия из них подвержены последующей усадке во время сухих и мокрых обработок при повышенных температурах. Поэтому возникает необходимость подвергнуть нити термофиксации тепловой обработке в натянутом состоянии. В результате термофиксации происходит частичная усадка нитей из-за приобретения макромолекулами изогнутой формы при сохранении их ориентации. Форма пряжи стабилизируется, последующая усадка, как самих волокон, так и изделий из них во время ВТО снижается.

Гидратцеллюлозные искусственные волокна

Сюда относятся вискоза, лиоцелл, а также медно-аммиачные волокна.

Вискозные ткани изготавливаются исходя из их назначения. Им можно придать внешний вид хлопка, льна, шерсти или шелка. Кроме того, вискоза применяется для прядения вискозных неволокнистых изделий (целлюлозной пленки, целлофана), а также для производства искусственной кожи (кирзы). Вискоза обладает некоторыми достоинствами по сравнению с традиционными натуральными тканями. Так, вискоза лучше впитывает влагу, чем хлопок. Изделия из вискозы обладают приятным шелковистым блеском, при этом легко окрашиваются и обладают высокой светостойкостью (в отличие от шелка). Из недостатков необходимо назвать сильную сминаемость, высокую степень усадки и невысокую прочность (особенно во влажном состоянии). Поэтому стирать вискозу необходимо в щадящем режиме. Отжимать лучше вручную и не сильно, либо вообще не отжимать, а сразу вешать сушиться. Гладить ее рекомендуется в таком же режиме, как и шелк.

Лиоцелл также изготавливается из целлюлозных волокон. Лиоцелл выпускается под различными коммерческими названиями: Tencel, Орцел. Ткани из лиоцелла обладают следующими преимуществами: они приятные на ощупь, прочные, гигиеничные и экологически чистые. Кроме того, они эластичнее и гигроскопичнее хлопка.

Медно-аммиачное волокно вырабатывается из хлопковой целлюлозы. Имеет ограниченное применение в силу больших производственных затрат. Применяется в основном при производстве трикотажа, а в смеси с шерстью – при изготовлении тканей и ковров. В целом свойства медно-аммиачных волокон близки к вискозным. Но их прочность, упругость и эластичность немного выше.

Презентация на тему: » Повторение Все натуральные волокна делятся на две группы: животного происхождения и растительного происхождения. Волокна растительного происхождения- хлопок.» — Транскрипт:

1

повторение Все натуральные волокна делятся на две группы: животного происхождения и растительного происхождения. Волокна растительного происхождения- хлопок и шелк, животного -лен и шерсть. Хлопок – однолетнее травянистое влаголюбивое растение. Волокно у хлопка белого цвета, находится в стебле. Лен – однолетнее кустарниковое солнцелюбивое растение, волокно льна серого цвета, в коробочке. Шерсть- это длинная тонкая нить, которая разматывается с кокона. Шелк- это волосяной покров некоторых животных, он огнеупорен и термостоек. Задание: Найти и исправить допущенные ошибки.

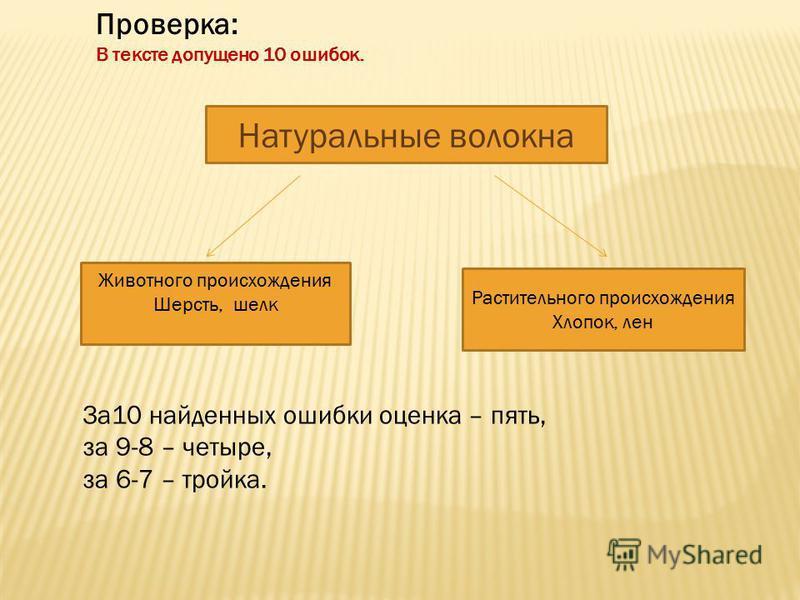

2

Натуральные волокна Животного происхождения Шерсть, шелк Растительного происхождения Хлопок, лен Проверка: В тексте допущено 10 ошибок. За 10 найденных ошибки оценка – пять, за 9-8 – четыре, за 6-7 – тройка.

3

искусственные синтетические Древесная целлюлоза, хлопковая целлюлоза, хвойная щепа Нефть, природный газ, каменный уголь

4

Технология производства химических волокон Получение прядильного раствора Формирование нитей через фильтры (фильеры) Обработка нитей затвердителями, промывание Сматывание в бобины

5

Ткани из искусственных волокон Вискозное волокно (еловая щепа. опилки) Уступает по прочности шелку, хорошо впитывает влагу, в мокром состоянии теряет прочность, горит быстро, пахнет жженой бумагой, чувствительны к действию щелочей и кислот. Ацетатное волокно (из отходов хлопка) Внешне похожи на натуральный шелк. Плохо впитывают влагу, но быстро сохнут. Почти не мнутся. Не переносят сильный нагрев утюга.

6

Ткани из синтетических волокон Полиэстр, лавсан, кримплен – не мнутся, не выгорают, но имеют низкую гигроскопичность. Нейлон, капрон – самые прочные из всех синтетических волокон. Не выцветают, не мнутся, но очень чувствительны к высоким температурам. Эластан (лайкра) –используется в смеси с другими волокнами. Очень эластичны. Одежда с эластаном прилегает к фигуре, хорошо растягивается, мало мнется, прочная. Имеет низкую гигроскопичность.

7

Задание: ответить Да или Нет 1. Химические волокна делятся на две группы: искусственные и синтетические 2. Сырьем для получения искусственных волокон служат полезные ископаемые: нефть, уголь, газ. 3. Сырьем для получения синтетических волокон служат: еловые щепа, отходы от переработки хлопка. 4. Технология получения нитей химических волокон едина и проста: -сырье + растворители = вязкая масса. — формирование нитей через фильтры. -обработка нитей затвердителем, промывание. -сматывание в бобины.

8

5. Химические волокна легкие, красивые, быстро сохнут. 6. На получение химических волокон затрачивается меньше средств и времени – они более экономичны. 7. У химических волокон намного ниже гигиенические свойства: теплозащитность, гигроскопичность. 8. Соединять, при выработке тканей, химические волокна с натуральными нежелательно, так как они несовместимы. 9. У тканей из химических волокон низкая прочность. 10. Смешивают химические волокна с натуральными для расширения ассортимента тканей.

9

проверка 1. Да 2. Нет 3. Нет 4. Да 5. Да 6. Да 7. Да 8. Нет 9. Нет 10. Да Без ошибок- «пять» 1-2 ошибки – «четыре» 3 и более ошибок– «три»

10

Деловая игра Участники: группа учеников (теоретик, технолог, художник, менеджер) Задание: подобрать к данной модели соответствующую ткань и обосновать свой выбор. Рекомендации: группа в целом – обсуждает задание и подбирает к данной модели соответствующую ткань (шерстяную, хлопчатобумажную, шелковую, из химических волокон); теоретик – дает краткие сведения о выбранной ткани (как получают волокна для данной ткани, ее свойства); технолог –дает рекомендации по уходу за тканью; художник – раскрашивает модель цветными карандашами; менеджер – представляет весь материал у доски.

11

1. Повторить пройденный материал. Найти дома предметы гардероба и предметы интерьера выполненные из химических волокон. 2. Подготовить небольшое сообщение о свойствах тканей из синтетических волокон: Одежда для пожарных. Костюм космонавта. Пуленепробиваемая ткань (для бронежилетов).

Натуральные волокна растительного происхождения

Хлопок

Хлопком называют волокна, растущие на поверхности семян однолетних растений хлопчатника. Он является основным видом сырья текстильной промышленности. Собранный с полей хлопок-сырец (семена хлопчатника, покрытые волокнами) поступает на хлопкоочистительные заводы. Здесь происходит его первичная обработка, которая включает в себя следующие процессы: очистку хлопка-сырца от посторонних сорных примесей (от частиц стеблей, коробочек, камней и др.), а также отделение волокна от семян (джинирование), прессование волокон хлопка в кипы и их упаковку. В кипах хлопок поступает на дальнейшую переработку на хлопкопрядильные фабрики.

Хлопковое волокно представляет собой тонкостенную трубочку с каналом внутри. Волокно несколько скручено вокруг своей оси. Поперечный срез его имеет весьма разнообразную форму и зависит от зрелости волокна.

Для хлопка характерны относительно высокая прочность, теплостойкость (130—140 °С), средняя гигроскопичность (18-20%) и малая доля упругой деформации, вследствие чего изделия из хлопка сильно сминаются. Хлопок отличается высокой устойчивостью к действию щелочей. Стойкость хлопка к истиранию невелика.

Лняное волокно

Льняное волокно получают из стебля травянистого растения – льна. Для получения волокна стебли льна замачивают с целью разъединения лубяных пучков друг от друга и от соседних тканей стебля путем разрушения пектиновых (клеящих) веществ микроорганизмами, развивающимися при намокании стебля, а затем мнут для размягчения древесной части стебля. В результате такой обработки получают лен-сырец, или мятый лен, который подвергают трепанию и чесанию, после чего получают техническое льняное волокно (трепаный лен).

Элементарное волокно льна имеет слоистое строение, что является результатом постепенного отложения целлюлозы на стенках волокна, с узким каналом посередине и поперечными сдвигами по длине волокна, которые получаются в процессе образования и роста волокна, а также в процессе механических воздействий при первичной обработке льна. В поперечном сечении элементарное волокно льна имеет пяти- и шестиугольную форму с закругленными углами.