Заглушки поворотные и обтюраторы по гост 12816-80, 12826-60, т-мм-25-01-06, тт-8924-6-90, атк 26-18-5-93, мр 02-12, 03-77

Содержание:

8.5 Условия статической прочности фланцев

8.5.1 Для приварных встык фланцев с конической втулкой в сечении S1

условия статической прочности вычисляют по формулам:

— при

затяжке:

(43)

— в рабочих

условиях:

(44)

(44)

где КТ

= 1,3 при расчете с учетом стесненности температурных деформаций. При расчете

без учета стесненности температурных деформаций Кт = 1.

8.5.2 Для

приварных встык фланцев с конической втулкой в сечении S

условия статической прочности определяют по «формулам:

— при

затяжке:

(45)

— в рабочих

условиях:

(46)

(46)

8.5.3 Для

приварных встык фланцев с прямой втулкой, плоских фланцев и буртов свободных

фланцев в сечении S0 условия статической прочности вычисляют по формулам:

— при

затяжке:

(47)

— в рабочих

условиях:

(48)

(48)

где

= м — допускаемое значение условных

упругих напряжений в сечении S.

Для плоских

фланцев при D ≥ 400 мм допускается принимать

Кт определяют по .

8.5.4

Проверку приварных встык фланцев с прямой втулкой, плоских фланцев и буртов

свободных фланцев в сечении S по 8.5.3 допускается не

проводить, если выполняются следующие условия:

S ≤ 16 мм;

(49)

(50)

(51)

(52)

8.5.5 Для

фланцев всех типов в сечении S0 должно выполняться условие:

(53)

Для тарелок

приварных встык фланцев, плоских фланцев и буртов свободных фланцев должны

выполняться условия:

— при

затяжке:

(54)

в рабочих

условиях:

(55)

Кт

определяют по .

8.5.7 Для

колец свободных фланцев условия статической прочности определяют по формулам:

— при

затяжке:

(56)

— в рабочих

условиях:

(57)

Кт

определяют по .

9 Проверка углов поворота фланцев

9.1 Угол

поворота приварного встык фланца, плоского фланца и бурта свободного фланца в

рабочих условиях вычисляют по формуле

(58)

Допустимый

угол поворота приварного встык фланца:

= 0,006 при D ≤ 400 мм,

= 0,013 при D > 2000 мм.

При

значениях 400 мм < D ≤ 2000 мм допустимый угол поворота

определяют с помощью линейной интерполяции.

Допустимый

угол поворота плоского фланца или бурта свободного фланца = 0,013.

Коэффициент

КΘ = 1 — в рабочих условиях; КΘ =

1,3 — в условиях испытания.

9.2 Угол

поворота кольца свободного фланца в рабочих условиях вычисляют по формуле

(59)

Допустимый

угол поворота кольца свободного фланца = 0,002.

10 Расчет элементов фланцевого соединения на

малоцикловую усталость

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

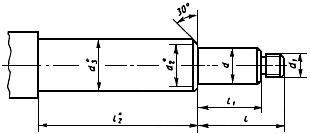

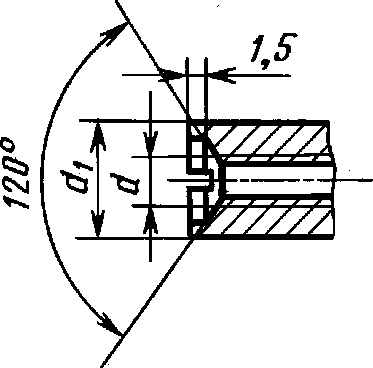

2.1. Заглушки поворотные должны изготавливаться в соответствии с требованиями настоящего альбома типовых конструкций по чертежам, утвержденным в установленном порядке.

2.2. Прибавка на коррозию принята 4 мм.

2.3. Давления условные и рабочие — по ГОСТ 356.

2.4. Требования к материалам, виды их испытаний должны соответствовать ОСТ 26-291.

Таблица 10

|

Температура, °С |

Наименование деталей |

|

|

Заглушка |

Кольцо |

Вставка |

|

Марка стали и обозначение стандарта |

Марка стали и обозначение стандарта |

|

|

от минус 20 до 200 |

Ст 3 ГОСТ 380 Ст 20 ГОСТ 1050 |

Ст 3 |

|

от минус 40 до 475 |

16ГС ГОСТ 5520 20ЮЧ ТУ 14-1-4853 20ЮЧ ТУ 26-0303-1532 |

09Г2С |

|

от минус 70 до 475 |

09Г2С ГОСТ 5520 |

Материал заглушек поворотных выбирается в каждом отдельном случае в зависимости от условий эксплуатации.

Допускается изготовление заглушек поворотных из других марок сталей, исходя из условий эксплуатации, по нормативно-технической документации, утвержденной в установленном порядке.

Категории сталей Ст 3, 16ГС, 09Г2С выбираются при разработке рабочей документации в зависимости от условий эксплуатации.

2.6. Предельные отклонения размеров:

h1 и h2 — +0,5 мм; D2 — h12; D1 — H12; d3 — ±0,15 мм; b2, h3 — ±0,4 мм;

Неуказанные предельные отклонения размеров — по рабочим чертежам, утвержденным в установленном порядке.

2.7. Предельные отклонения от номинального размера b1 — по соответствующим стандартам на листовой и полосовой прокат, для поковок для штамповок — по II классу ГОСТ 7505.

2.8. Масса заглушек поворотных подсчитана при плотности материала — 7850 кг/м3.

2.9. Заглушки поворотные рассчитаны на применение с прокладками эластичными, асбометаллическими, спирально-навитыми и овального сечения.

2.10. Поверхности заглушек поворотных не должны иметь раковин, трещин, заусенцев и других дефектов, снижающих прочность заглушек и надежность соединений.

2.11. Уплотнительная поверхность части заглушки, находящейся в нерабочем положении должна подвергаться консервации по варианту BЗ-1 ГОСТ 9.014 с последующей расконсервацией при повороте в рабочее положение.

2.12. Заглушки поворотные должны подлежать гидроиспытанию.

Давления гидроиспытания Рпр = 2,1; 3,3; 5,2; 8,1; 12,9; 20,6 МПа.

2.13. Допускается изготовление заглушек поворотных сварными при условии полного провара и 100 % контроля качества сварных швов в соответствии с ОСТ 26-291.

2.14. Конструктивные элементы подготовленных кромок под сварку должны соответствовать ГОСТ 5264. Сварочный материал и контроль сварных швов должен соответствовать ОСТ 26-291.

2.15. Срок службы заглушки поворотной не менее 10 лет.

2.16. Заглушки поворотные должны быть ярко окрашены.

2.17. При поставке заглушек поворотных как самостоятельных изделий маркировать на боковой поверхности заглушки условное обозначение без наименования изделия, товарный знак предприятия-изготовителя и номер партии.

К каждой партии заглушек поворотных должен быть приложен сертификат (см. приложение ).

Для заглушек поворотных, не имеющих самостоятельной поставки, маркировать в порядке, принятом на предприятии-изготовителе.

2.18. Расположение заглушки поворотной указывается на чертеже общего вида блока, при этом должна обеспечиваться возможность поворота заглушки.

2.19. При повороте заглушки шпильки во фланцевых соединениях должны быть вывернуты, за исключением двух: фиксирующей (являющейся осью поворота) и диаметрально расположенной, которые должны быть ослаблены на зазор, позволяющий осуществить поворот (см. приложение , черт. ).

ПРИЛОЖЕНИЕ 1 Рекомендуемое

|

Министерство (ведомство) |

_________________________________ (наименование предприятия-изготовителя |

(Товарный знак) |

||

|

__________________________________________________________________________ деталей и его адрес) |

||||

|

Разрешение на изготовление № от |

Выдано ______________________________ (наименование местного органа Госгортехнадзора РФ, выдавшего разрешение) |

|||

|

Сертификат |

_____________________ |

|||

|

Заказчик |

_____________________ |

|||

|

Адрес заказчика |

_____________________ |

Выдан «___» __________________ |

||

|

Заказ-наряд № |

_____________________ |

транспортный номер ___________ |

||

Проведение испытаний

4.1. Испытания

проводят при температуре (20 ± 10) °С.

4.2. Для проведения

испытаний образец (прокладку) помещают между двумя опорами. Нагрузку,

прикладываемую к образцу, увеличивают плавно (без рывков).

4.3. Нагрузку Qувеличивают ступенчато, с равными

интервалами, с выдержкой при каждом значении Q, до прекращения уменьшения высоты

прокладки. Минимальное количество интервалов должно быть не менее 9.

Максимальная прикладываемая нагрузка должна быть не более

Qмах =

Робж.макс × Fc

Робж.макс— максимальное давление обжатия, Робж.макс= 2 × Рраб,

Рраб — давление среды, МПа;

Fc— площадь поверхности прокладки, мм2.

4.3. При каждом значении

нагрузки измеряют изменение высоты прокладки ∆hпо перемещениям опор с помощью индикатора часового типа и

вычисляют деформацию прокладки 8 по формуле, ε =