Гост 33181-2014 дороги автомобильные общего пользования. требования к уровню зимнего содержания

Содержание:

4 Требования к средствам измерений, вспомогательным устройствам и реактивам

4.1 При выполнении измерений применяют следующие средства измерений, вспомогательные устройства и реактивы.

4.1.1 Ротационный вискозиметр, способный прилагать к образцу битума напряжение сдвига, вызывая тем самым его течение таким образом, чтобы скорость сдвига была одинаковой по всему объему образца и поддавалась точному расчету в зависимости от частоты относительного вращения элементов конфигурации и их геометрических размеров. Прибор должен позволять задавать необходимую скорость сдвига напрямую или через частоту относительного вращения элементов конфигурации. Прибор должен позволять определять данную скорость сдвига, напряжение сдвига и температуру испытания. необходимые дпя определения динамической вязкости образца. Прибор должен позволять поддерживать необходимую скорость вращения с точностью, необходимой для поддержания скорости сдвига образца с точностью до 5 %.

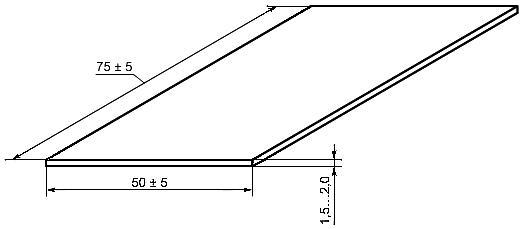

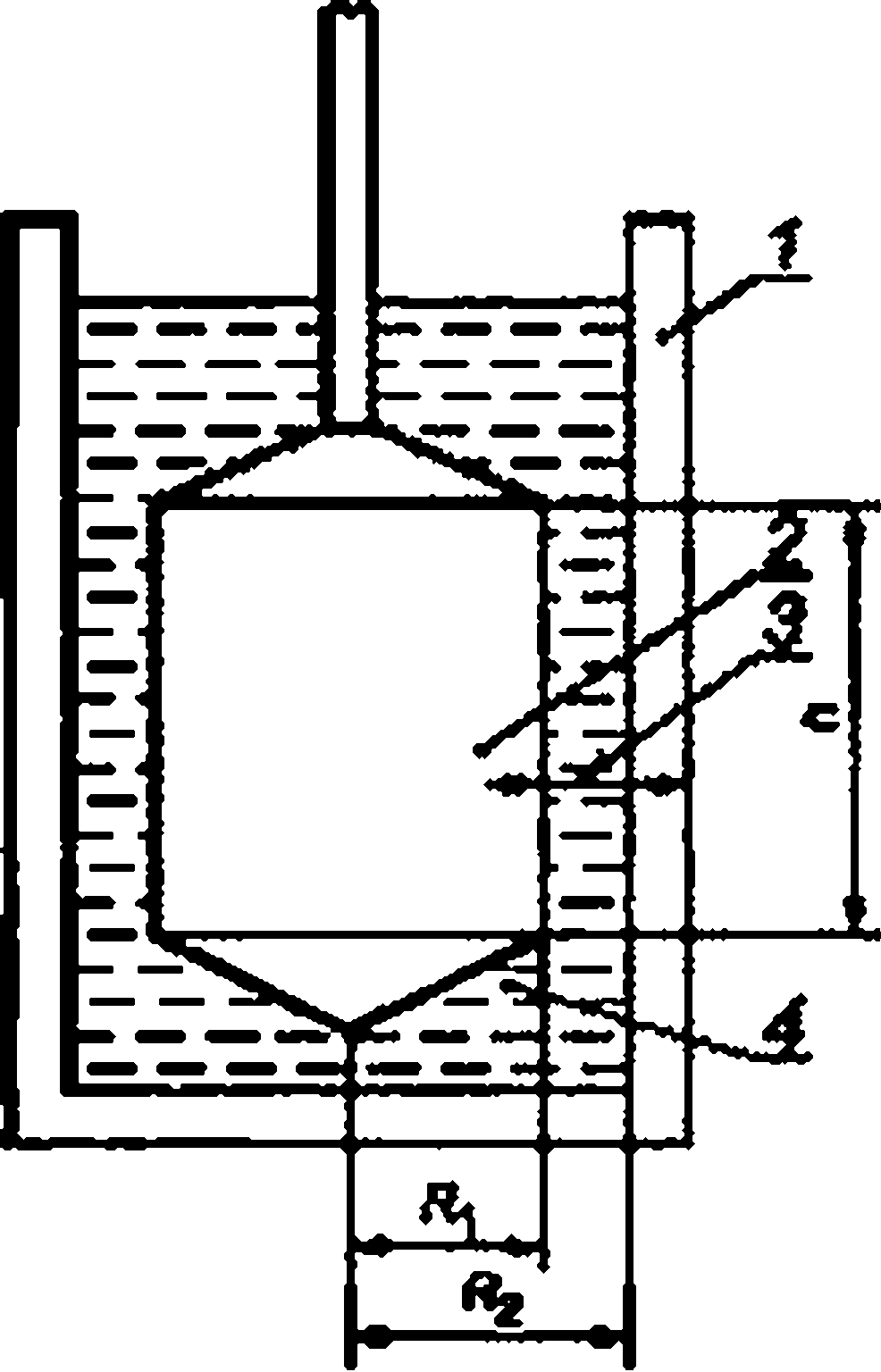

4.1.2 Конфигурация для 6итума(пример конфигурации представлен на рисунке 1) при температурах испытания ниже 100 °С. обеспечивающая отношение радиусов 1.3 *R2fR} 21.07. зазор между рабо-

f — контейнер для битума: 2 — валяв; 3 — толщине рабочего слоя битуме. 4— испытуемый битум. Я, — радиус еалика;

R2 — внутренний радиус контейнера Рисунок 1 — Схема конфигурации (принцип устройства)

чими поверхностями валика и контейнера от 0.4 до 6 мм и высоту рабочей поверхности валика не менее R2. Для испытаний битумов при температурах выше 100 °С допускается применение конфигураций различных размеров, при условии что они подходят для измерения вязкости с необходимой скоростью сдвига или скоростью относительного вращения элементов конфигурации в диапазоне, соответствующем динамической вязкости образца. Пределы допускаемой приведенной погрешности ротационного вискозиметра не должны превышать ± 5 %.

Для возможности корректного сравнения результатов испытаний необходимо проводить испытание при постоянной скорости сдвига и температуре образца.

4.1.3 Термостат, поддерживающий температуру среды с точностью 0,3 вС.

4.1.4 Весы для определения массы пробы битума, обеспечивающие точность взвешивания до

0.1г.

4.1.5 Нагревательный прибор, способный нагревать емкость с битумом до температуры 160 *С и обеспечивающий доступ к емкости для постоянного помешивания битума.

4.1.6 Сушильный шкаф, обеспечивающий поддержание температуры от 40 *С до 160 °С.

4.1.7 Сито с металлической сеткой No 07 по ГОСТ 6613 или другие сита с сеткой аналогичных размеров.

4.1.8 Палочка стеклянная или металлическая для перемешивания битума.

7 Правила приемки

7.1 Приемку цемента для бетона покрытий и оснований автомобильных дорог проводят по ГОСТ 31106.

7.2 Допускаются приемка и отгрузка потребителю партий цемента с малозначительными дефектами.

7.3 Дефекты, превышающие указанные в таблице 4. считают значительными.

Партии цемента для бетона покрытий и оснований автомобильных дорог, в которых установлен значительный дефект, приемке в качестве цемента для бетона покрытий и оснований автомобильных дорог не подлежат.

Таблица 4 — Малозначительные дефекты

|

Наименование показателя |

Единичный результат испытаний (малозначительный дефект) |

|

Удельная поверхность, по методу Блейна. м2/кг |

Более 400. но не более 420 |

|

Прочность на растяжение при изгибе |

Снижение относительно значений, приведенных в таблице 2, не более чем на 0.2 МПа |

|

Содержание R?0 |

Более 0.6 %. но не более 1.0 % |

|

Потеря массы цемента при прокаливании |

Более 2.0 %. но не более 2.5 % |

7.4 Каждая партия цемента должна сопровождаться документом о качестве, в котором указывают:

• наименование предприятия-изготовителя. его товарный знак и адрес:

• наименование и (или) условное обозначение цемента по 4.5;

• номер партии, номер силоса на заводе-иэготовитвле и дату отгрузки,

• вид и количество минеральных добавок в цементе:

• вид и количество вспомогательных компонентов в цементе;

— наименование и количество специальных и технологических добавок в цементе:

— класс прочности цемента, значение прочности цемента при изгибе и сжатии:

— значение удельной поверхности цемента;

• начало схватывания цемента, наличие признаков ложного схватывания;

• значение нормальной густоты цементного теста,

• значение потерь цемента при прокаливании;

• значение водоотделения цемента:

• сведения о минералогическом составе и содержании щелочей в клинкере для изготовления цемента:

• значение удельной эффективной активности естественных радионуклидов в цементе по результатам периодических испытаний:

• номера и найме кования транспортных средств по доставке цемента (вагонов, автоцементовозов, судна):

— гарантийный срок хранения цемента, сут;

* знак соответствия при поставке сертифицированного цемента (если это предусмотрено системой сертификации).

По требованию потребителя цементный завод также сообщает сведения о способе изготовления цемента (сухой, мокрый или комбинированный) и данные измерения гранулометрии цемента.

9 Порядок выполнения испытаний

Пустые стеклянные контейнеры, используемые для определения изменения массы образца, необходимо промаркировать и взвесить с точностью до 1 мг.

8 каждый стеклянный контейнер наливают (35.0 ± 0.5) г образца. Сразу после заливки битума, при помощи вращения стеклянного контейнера, необходимо распределить битум по внутренней боковой поверхности контейнера. Число стеклянных контейнеров определяется заранее, исходя из объема состаренного битума, необходимого для последующего использования.

Для определения процентного изменения масс, используются два маркированных стеклянных кон* тейнера (например. А и Б). масса которых, без образцов битума, принимается равной соответственно Мс иМ.

Затем контейнеры с битумом необходимо охладить в течение не менее 1 ч при температуре (2114) °С. После чего их взвешивают с точностью до 1 мгдля определениям, и М\.

Затем стеклянные контейнеры с образцами помещают в барабан печи. Если число стеклянных кон* тейнеров менее восьми, их располагают таким образом, чтобы при вращении барабана не допустить дисбаланса. Все свободные отверстия под стеклянные контейнеры должны быть заполнены пустыми стеклянными контейнерами.

После установки контейнеров фасадная дверь печи должна быть плотно закрыта.

Примечание — Термостат печи должен быть настроен не поддержание температуры испытания, при этом вентилятор должен обеспечивать постоянную циркуляцию воздуха.

После этого необходимо привести в действие барабан с частотой вращения (15.0 ±0.2) мин-1, через форсунку начать подавать воздух со скоростью (4,0 ± 0,2) л/мин и начать отсчет времени испытания. Стеклянные контейнеры с образцами необходимо выдержать при данных условиях в печи в течение времени испытания (85 ± 1) мин. 6 случае, если температура испытания не будет достигнута в течение 15 мин с начала отсчета времени испытания, то испытание признается не корректным и его необходимо прекратить.

По истечении времени испытания необходимо извлечь из печи маркированные контейнеры и поместить их в место для охлаждения при температуре (21 ± 4) °С

Маркированные стеклянные контейнеры Д и Б должны остыть в течение не менее 1 часа при температуре (21 ± 4) °С. После чего осуществляют взвешивание стеклянных контейнеров с точностью до 1 мг для определения масс М2 и М2.

Затем необходимо поочередно вынимая остальные контейнеры, собрать битум из контейнеров в одну емкость. Необходимо переместить в емкость не менее 90 % битума из каждого контейнера. Остатки битума извлекаются из контейнера с помощью лопатки или другого подходящего инструмента. Вовремя извлечения битума из каждого контейнера фасадная дверь печи должна быть плотно закрыта, а нагреватель. вентилятор и подача воздуха включены, при этом барабан с остальными контейнерами должен вращаться.

Последний контейнер с образцом должен быть извлечен из печи не более чем через 6 мин после истечения времени испытания.

Извлеченный из контейнеров битум необходимо подогреть до температуры (160 ± 5) °С и перемешать. Далее следует провести необходимые испытания, используя извлеченный из контейнеров битум.

°*“ТГ

где Law ~ наименьшее значение яркости среди всех контрольных точек контрольного участка, относительно яркомера, расположенного на к-ой полосе движения, кд/м2:

La — значение средней яркости дорожного покрытия контрольного участка, относительно

яркомера. расположенного на k-ой полосе движения, кд/м2..

Результат вычисления округляют до одного знака после запятой.

За значение общей равномерности яркости контрольного участка принимается наименьшее значение U0M.

9.3.3 Значение продольной равномерности яркости дорожного покрытия 1/(А относительно яркомера. расположенного на k-ой полосе движения, определяют по формуле:

дшл.к

ntn ш

(7)

тлхл

где Lm** и LmaM.k — наименьшее и наибольшее значения яркости среди контрольных точек, лежащих на оси k-ой полосы движения, кд/м2.

Результат вычисления округляют до одного знака после запятой.

За значение продольной равномерной яркости контрольного участка принимается наименьшее значение U,k.

10 Оформление результатов измерений

10.1 Критерием соответствия измеренного значения Ао- установленным требованиям — А.оРм. является выполнение соотношений:

— для L и Еь при приемо-сдаточных испытаниях

(8)

(9)

A^iODA^/MF

— для L и Ел при текущем контроле, а также для U. Uh Uh, и SR,

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0—92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2—2009 «Межгосударственная система стандартизации. Стандарты межгосударственные. правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Автономной некоммерческой организацией «Научно-исследовательский институт транспортно строительного комплекса» (АНО «НИИ ТСК»), Межгосударственным техническим комитетом по стандартизации МТК418 «Дорожное хозяйство»

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстаи-

дарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 5 декабря 2014 г. No 46)

За принятие проголосовали:

|

Краткое наименованме страны по МК <ИСО 3166) 004-97 |

Код страны по МК (ИСО 3166)004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Азербайджан |

A Z |

Азстандврт |

|

Армения |

AM |

Минэкономики Республики Армения |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Казахстан |

К Z |

Госстандарт Республики Казахстан |

|

Киргизия |

KG |

Кыргызствидврт |

|

Россия |

RU |

Р осота ндврт |

|

Таджикистан |

TJ |

Таджикстаидарт |

|

Узбекистан |

U2 |

Узсгандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 29 мая 2015 г. No 526-ст межгосударственный стандарт ГОСТ 33140—2014 введен в действие в качестве национального стандарта Российской Федерации с 1 октября 2015 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется е ежегодном информационном указателе «Национальные стандарты. а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии е сети Интернет

Стандартинформ, 2015

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен. тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

и

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Дороги автомобильные общего пользования

БИТУМЫ НЕФТЯНЫЕ ДОРОЖНЫЕ ВЯЗКИЕ

Метод определения старения под воздействием высокой температуры и воздуха

(метод RTFOT)

Automobile roads of general use. Viscous road petroleum bitumens.

Method for determining the aging under high temperature and air (method RTFOT)

Дета введение — 2015—10—01 с правом досрочного применение

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 глубина проникания иглы (пенетрация): Показатель, характеризующий твердость битумов и выраженный как расстояние в десятых долях миллиметра, на которое стандартная вертикально расположенная пенетрационная игла проникает в пробу битума при заданной нагрузке, температуре и времени погружения.

3.2 температура размягчения: Т емп ера тура, выраженная в градусах Цельсия, при которой образец битума переходит в вязко-текучее состояние и под действием веса стального шарика касается нижней пластины прибора.

3.3 температура хрупкости: Температура, выраженная в градусах Цельсия, при которой образец битума разрушается при изгибе под действием кратковременно приложенной нагрузки.

3.4 температура вспышки в открытом тигле: Минимальная температура с поправкой на нормальное атмосферное давление, при которой пары битума, нагреваемого в определенных условиях, образуют с окружающим воздухом смесь, воспламеняемую при поднесении к ней открытого пламени.

3.5 растяжимость (духтильность): Показатель, характеризующий расстояние, при котором растягиваемый с постоянной скоростью образец битума вытягивается в нить до разрыва.

3.6 растворимость: Способность битума растворяться в органическом растворителе.

3.7 парафины: Твердые органические соединения светлого цвета общей формулой СпН2п *2 (п * 16), которые в расплавленном состоянии обладают низкой вязкостью и снижают морозостойкость битумов.

3.6 индекс пенетрации: Расчетный показатель, характеризующий степень изменения дисперсного состояния битума в зависимости от значений показателей «температура размягчения» и «глубина проникания иглы при 25 °С».

3.9 старение: Изменение физико-химических показателей битумов в процессе воздействия потока воздуха и температуры на образец битума в виде тонкой движущейся пленки по методу RTFOT (Rolling Thin Film Oven Test).

3.10 динамическая вязкость: Показатель, характеризующий реологическое свойство битума, рассчитываемый как отношение напряжения сдвига к скорости сдвига.

3.11 максимальное усилие при растяжении: Наибольшее усилие, при котором образец битума способен сопротивляться прилагаемому напряжению при растяжении.

5 Технические требования

5.1 Цементы должны соответствовать требованиям настоящего стандарта и быть изготовлены по технологической документации, утвержденной предприятием-изготовителем.

5.2 Вещественный состав цемента конкретного типа должен соответствовать ГОСТ 31108.

5.3 Прочность на сжатие цемента конкретного класса прочности в возрасте 2. 7 и 28 сут должна соответствовать требованиям ГОСТ 31108. Ориентировочное соотношение между прочностью цемента по ГОСТ 310.4 и по ГОСТ 30744 допускается определять в соответствии с приложением А.

Сроки схватывания цемента должны соответствовать требованиям 5.6.

5.4 Прочность на растяжение при изгибе цемента для бетона покрытий и оснований должна соответствовать значениям, приведенным в таблице 2.

Таблица 2- Прочность цемента при изгибе

|

Срок испытания. сутки |

Прочность цемента при изгибе. МПа. не менее, для класса цемента |

||

|

32.5Н: 32.5Б |

42.5Н; 42.5Б |

52.5Н; 52.5Б |

|

|

28 |

5.5 |

6.0 |

6.5 |

5.5 Удельная поверхность цемента при измерении методом Блейна должна быть не менее 280 и не более 400 м2/кг.

5.6 Начало схватывания цемента для бетона покрытий и оснований автомобильных дорог должно наступать не ранее 2 ч от начала затворения.

5.7 Цемент должен выдерживать испытания на равномерность изменения объема. Расширение не должно превышать 10 мм.

5.8 Содержание щелочных оксидов в цементе для бетона покрытий в пересчете на Na20 (Na2O*0,658 K2O) не должно превышать 0.8 % массы цемента.

5.9 Бодоотделение цемента для бетона покрытий не должно быть более 28 %.

5.10 Потеря массы цемента при прокаливании для бетона покрытий не должна быть более 2.0 %.

5.11 Нормальная густота цемента для бетона покрытий не должна превышать 30 %.

5.12 Цемент для бетона покрытий и оснований не должен обладать признаками ложного схватывания (любого типа).

5.13 Содержание в цементе нерастворимого остатка, оксида серы, оксида магния и ионов хлора должно соответствовать требованиям ГОСТ 31108.

5.14 Температура цемента для бетона покрытий и оснований при отгрузке должна быть не более 80 *С.

5.15 Требования к материалам

5.15.1 Портландцементный клинкер

Минералогический состав клинкера, используемого для изготовления цемента для бетона покрытий, должен соответствовать приведенному в таблице 3.

Для изготовления цемента для бетона оснований применяют портландцементный клинкер, соответствующий требованиям ГОСТ 31108.

Таблица 3 — Минералогический состав портландцемент ного клинкера

|

Клинкерный минерал |

Содержание клинкерного минерала. % массы клинкера |

|

Трехкальциевый алюминат (ЗСаО*А12Оз). не более |

7 |

|

Сумма трехкальциевого алюмината (ЗСаО АЬОз) и четырехкальциевого алюмоферрита (4Са0АЬ0зРв20з). не более |

24 |

|

Трех кальциевый силикат (ЗСаО ВЮз). не менее |

55 |

5.15.2 Основные компоненты цемента

При изготовлении цемента для бетона покрытий в качестве основного компонента допускается применять только добавку доменного гранулированного шлака по ГОСТ 3476 в количестве не более 15 % суммарной массы основных компонентов цемента.

При изготовлении цемента для бетона оснований применяют минеральные добавки, предусмотренные ГОСТ 31108. в соответствии с типами цемента, приведенными в таблице 1.

5.15.3 Вспомогательные компоненты цемента

При изготовлении цементов для бетона покрытий в качестве вспомогательного компонента допускается применять только доменный гранулированный шлак по ГОСТ 3476.

При изготовлении цементов для бетонов оснований допускается применять вспомогательные компоненты по ГОСТ 31108.

5.15.4 Материалы» содержащие сульфат кальция

Для изготовления цементов применяют природный гипсовый, ангидритовый или гипсоангидритовый камень по ГОСТ 4013 или другие материалы, содержащие сульфат кальция, по соответствующему нормативному документу.

5.15.5 Специальные и технологические добавки

5.15.5.1 Требования к специальным и технологическим добавкам — по ГОСТ 31108.

5.15.5.2 При производстве цемента для бетона покрытий и оснований для интенсификации процесса помола допускается вводить технологические добавки, не ухудшающие качество цемента.

При этом, суммарное содержание всех видов органических добавок, вводимых в цемент, не должно быть более 0,15 % массы цемента в пересчете на сухое вещество добавки.

5.15.5.3 Введение гцорофобизирующих и пластифицирующих добавок в цемент для бетона покрытий запрещено.

5.15.5.4 Согласие потребителя на введение технологических добавок должно быть указано в контракте на поставку цемента.

5.16 Упаковка

Упаковка цемента — по ГОСТ 30515.

5.17 Маркировка

Маркировка цемента — по ГОСТ 30515. Условное обозначение цемента принимают по 4.2 и 4.3.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 зимнее содержание автомобильных дорог: Комплекс мероприятий по обеспечению безопасного и бесперебойного движения на автомобильных дорогах в зимний период года, включающий защиту автомобильных дорог от снежных заносов, очистку от снега, предупреждение и устранение зимней скользкости.

3.2 противогололедные материалы; ПГМ: Твердые, кристаллические или жидкие материалы либо их смеси, распределяемые по дорожному покрытию для предупреждения или ликвидации зимней скользкости.

3.3 зимняя скользкость: Все виды снежных, ледяных и снежно-ледяных образований на проезжей части, укрепленных обочинах, площадках отдыха, остановках маршрутного транспорта, тротуарах и пешеходных (велосипедных) дорожках, приводящие к снижению сцепных свойств поверхности покрытия.

3.4 рыхлый снег: Неуплотненный слой снега, образующийся на проезжей части дороги, обочинах тротуарах во время снегопада и/или метели.

3.5 уплотненный снег (снежный накат): Слой снега на проезжей части дороги, уплотненный колесами проезжающих транспортных средств.

3.6 уплотненный снежный покров; УСП: Специально сформированный уплотненный слой снега на дорожном покрытии, устраиваемый для обеспечения непрерывного и безопасного дорожного движения с установленными скоростями в зимний период года.

3.7 уровень зимнего содержания: Допустимое по условиям безопасности дорожного движения состояние конструктивных элементов автомобильных дорог, устанавливаемое с учетом их классификации, интенсивности движения и природно-климатических факторов.

3.8 неблагоприятные опасные погодные явления: Очень опасная погода с метеорологическими явлениями экстремальной интенсивности (сильные снегопады, метели, гололедные явления и т.п.), которые могут привести к серьезному материальному ущербу и человеческим жертвам.

4 Классификация

4.1 По назначению цементы подразделяют:

• на цемент для бетона покрытий автомобильных дорог (далее — цемент для бетона покрытий):

• на цемент для бетона оснований автомобильных дорог (далее — цемент для бетона оснований).

4.2 Классификация цементов, указанных в 4.1, по типам, классам и подклассам прочности приведена в таблице 1. вещественный состав — в разделе 5.

Издание официальное

Таблица 1- Типы и классы прочности цементов

|

Назначение цемента |

Обозначение по назначению |

Тип по вещественному составу |

Класс прочности |

|

Для бетона покрытий |

ДП |

ЦЕМ 1. ЦЕМ М/А-Ш |

32.5Н; 32.5Б: 42.5Н: 42.5Б; 52.5Н: 52.5Б |

|

Для бетона оснований |

ДО |

ЦЕМ 11/А-Ш, ЦЕМ И/В-Ш. ЦЕМ Ill/А. ЦЕМ V/A |

32.5Н: 32.5Б: 42.5Н |

4.3 Допускается использовать типы и классы цемента для бетона покрытий по таблице 1 для бетона оснований.

4.4 Композиционный цемент типа ЦЕМ V/A допускается применять для бетона оснований только после предварительных обосновывающих исследований в аккредитованной лаборатории, в том числе, в сравнении с цементом ЦЕМ I.

4.5 Условное обозначение цемента должно включать в себя:

• наименование цемента по ГОСТ 31108:

— обозначение типа, класса и подкласса прочности цемента в соответствии с таблицей 1;

• обозначение цемента по назначению в соответствии с таблицей 1:

• обозначение настоящего стандарта.

Примеры

1 Условное обозначение портландцемента для бетона покрытий ДП, типа ЦЕМ 1, класса прочности 42,5, нормальнотвердеющеао:

Портландцемент ЦЕМ / 42.5НДП ГОСТ 33174—2014.

2 Условное обозначение композиционного цемента для бетона оснований ДО, типа ЦЕМ V/A со смесью шлака и золы, класса прочности 32,5, нормальнотвердеющеао:

Композиционный цемент ЦЕМ V/A (Ш-3) 32,5НДО ГОСТ 33174—2014.

В условное обозначение цемента допускается не включать его наименование по ГОСТ 31108.

Пример — ЦЕМ У/А (Ш-3) 32.5НДО ГОСТ 33174—2014.

8 Подготовка к выполнению испытаний

8.1 При подготовке к выполнению испытаний проводят следующие мероприятия:

• отбор проб:

• подготовку образцов:

• подготовку и настройку оборудования для испытаний.

8.1.1 Отбор проб

Отбор проб проводят в соответствии с Г ОСТ 2517.

8.1.2 Подготовка образцов

При подготовке образцов для испытаний необходимо осуществить следующие операции:

. образец битума доводят до подвижного состояния и обезвоживают, сначала нагревают его в сушильном шкафу до температуры (105 ±5) вС? затем, не допуская локальных перегревов, доводят температуру битума при постоянном перемешивании до температуры, на (90±10) °С выше температуры размягчения, но не ниже 120 вС и не выше 160 °С. Время нагревания битума при указанных условиях не должно превышать 50 мин.

Примечание — Температуре е сушильном шкафу в момент нагрева образца не должна превышать 160 *С. Чтобы разогреть за указанное время образец объемом более 1 л. его рекомендуется сначала разделить на образцы объемом менее 1 л. например с помощью разогретого ножа.

Расплавленный до подвижного состояния и обезвоженный битум процеживают через сито и затем тщательно перемешивают до попного удаления пузырьков воздуха.

8.1.3 Подготовка к испытаниям

8.1.3.1 Элементы конфигурации нагревают в сушильном шкафу до температуры (85 ± 5) вС. Разогревают термостатирующее оборудование до температуры (85±5) &С. Далее без задержки, чтобы элементы конфигурации не остыли, заполняют конфигурацию битумом до необходимого уровня и присоединяют к вискозиметру. Подсоединяют термостатирующее оборудование и доводят температуру образца до температуры испытания. После достижения температуры испытания заполненную конфигурацию термостатируют в течение (45 ±15) мин. Время между извлечением элементов конфигурации из сушильного шкафа, до окончания заполнения не должно превышать 2 мин. а до попного подсоединения заполненной конфигурации и термостатрующего оборудования — 5 мин. В случае если вискозиметр имеет встроенное или трудносъемное термостатирующее устройство, нагрев элементов конфигурации перед наполнением допускается в вискозиметре с помощью этого устройства. В этом случае разогретую конфигурацию нагревают с помощью такого термостата, затем отсоединяют и без задержки, чтобы части измерительной геометрии не остыли, заполняют конфигурацию битумом и присоединяют ее обратно к вискозиметру. Время между отсоединением ненаполненных компонентов конфигурации от вискозиметра до окончательного подсоединения заполненной конфигурации к вискозиметру не должно превышать 3 мин.

8.1.3.2 Количество битума, которым заполняют конфигурацию, должно соответствовать, с учетом юстировки аппарата, рекомендациям производителя вискозиметра для обеспечения необходимой точности измерений. При заполнении конфигурации необходимо избегать попадания пузырьков воздуха в образец.

8.1.3.3 При подсоединении запопненной конфигурации к вискозиметру соблюдают рекомендации производителя и не допускают погружения шпинделя на глубину более глубины погружения при испытании.

8.1.3.4 Проверяют горизонтальность установки вискозиметра с помощью уровнемера (например, пузырькового).

8.1.3.5 В период достижения стабилизации температуры испытания допускается вращение валика со скоростью не более 1 об/мин.

8.1.3.6 Поддерживают температуру в течение термостатирования и испытания с точностью до 0.3 вС.

8.1.3.7 Между испытаниями контейнер для битума и валик промывают растворителем. Сушат контейнер для битума и валик в сушильном шкафу при температуре от 100 °С до 120 вС до полного удаления следов растворителя.