Гост р 53700-2009 (исо 9934-3:2002) контроль неразрушающий. магнитопорошковый метод. часть 3. оборудование

Содержание:

- Устройства электрического НК

- Оборудование и расходники для магнитопорошкового метода контроля

- Сущность магнитной дефектоскопии, её методы

- Алгоритм выполнения

- 4. ПРОВЕДЕНИЕ КОНТРОЛЯ

- Где и зачем применяется

- Магнитопорошковый метод контроля (магнитопорошковая дефектоскопия)

- Индукционный метод контроля

- Принцип действия электрического контроля

- Способы намагничивания

- МЕТОДИКА ОПРЕДЕЛЕНИЯ УЛЬТРАФИОЛЕТОВОЙ ОБЛУЧЕННОСТИ И ЕЕ ВИДИМОЙ СОСТАВЛЯЮЩЕЙ ОТ УФ-ОБЛУЧАТЕЛЯ

- ПРИЛОЖЕНИЕ 5Справочное

- Вихретоковый контроль

- Магнитопорошковый метод неразрушающего контроля, МПК деталей и конструкций

- Сильные и слабые стороны магнитопорошкового контроля

- 3. ТРЕБОВАНИЕ К ДЕФЕКТОСКОПИЧЕСКИМ МАТЕРИАЛАМ

- Магнитно-порошковый метод неразрушающего контроля

- Виды намагничивания

- Алгоритм контроля

Устройства электрического НК

Электроизмерительные приборы регулируются ГОСТ 25315-82, которым предусматривается применение:

- Электрических преобразователей, конструктивно зависимых от агрегатного состояния контролируемой среды. При наиболее сложном жидком или газообразном состоянии выбор устройства осуществляется в соответствии с такими критериями, как его пропускная способность и характер взаимодействия среды с электродами.

- Измерители состава и структуроскопы применяются для определения состава и структуры проверяемого материала по значениям диэлектрической проницаемости, коэффициенту или тангенсу угла потерь.

- Электропотенциальные приборы, основанные на измерении разности потенциалов на проверяемом участке, когда через него пропускается ток, они применяются для измерения поверхностных пустот и трещин глубиной до 120 мм.

- Термоэлектрические устройства, используемые в сортировке изделий по маркам стали, экспресс-анализе металлов в процессе плавки или в слитках, измерении толщины гальванического покрытия, изучении механизмов усталости металлов.

- Электроискровые, электростатические и трибоэлектрические дефектоскопы, контролирующие сплошности диэлектрических материалов и покрытий трубопроводов.

Оборудование и расходники для магнитопорошкового метода контроля

порошки

- дефектоскопы. Бывают стационарные и переносные, универсальные и специализированные (к примеру, галтелей малого радиуса). В отдельную группу можно выделить автоматизированные системы МПД на производствах, где собственно дефектоскоп – лишь один из модулей, а поиск и распознавание дефектов осуществляет специальная система;

- намагничивающие устройства (соленоиды, электромагниты, «ярмо») и размагничивающие устройства;

- средства измерения магнитных полей напряжённости и индукции (включая магитометры и гауссметры);

- ультрафиолетовые светильники и приборы для проверки уровня освещённости;

- контрольные образцы – для оценки качества порошков, концентратов, паст и суспензий, калибровки и настройки дефектоскопов (в первую очередь, МО-4);

- магнитные индикаторные полоски;

- ASTM-колбы для оценки концентрации взвешенных магнитных частиц в жидких растворах;

- приспособления для осмотра индикаторных следов – лупы, эндоскопы, зеркала и т.д.

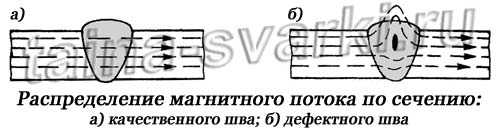

Сущность магнитной дефектоскопии, её методы

Магнитная дефектоскопия — один из методов

неразрушающего контроля сварки. Сущность магнитных методов контроля сварных

соединений заключается в выявлении рассеянных магнитных потоков, которые появляются

в намагниченных изделиях в случае присутствия в них различных дефектов. Намагниченными

материалами могут служить железо, никель, кобальт и некоторые сплавы на их основе.

Намагничивание изделия можно добиться, если, пропуская ток по нему, создать

вокруг изделия магнитное или электромагнитное поле. Наиболее простым способом

получения магнитного потока является пропускание тока плотностью 15-20 А/мм

по виткам сварочной провода, намотанного витками на изделие. Количество витков

обычно составляет 3-6. Для намагничивания соединения рекомендуется применять

постоянный ток.

Принцип выявления дефекта

в сварном шве состоит в следующем. Магнитный поток, проходя по сварному

соединению и встречая на своём пути дефект, начинает обходить его из-за того,

что магнитная проницаемость дефекта значительно ниже, чем магнитная проницаемость

основного металла, а электрический ток, как известно, идёт по пути наименьшего

сопротивления.

В результате этого, часть силовых линий магнитного потока вытесняется дефектом

на поверхность, образуя местный рассеянный магнитный поток, см. рисунок:

Магнитные потоки рассеяния могут регистрироваться разными способами. По способу

регистрации методы магнитного контроля разделяются на магнитопорошковый метод

контроля (магнитопорошковая дефектоскопия), магнитографический метод контроля

и индукционный метод контроля.

Алгоритм выполнения

- К проверяемому предмету присоединяется источник электрического напряжения.

- Возникающее электрическое поле, обладает точками с одинаковым потенциалом, создающими эквипотенциальные линии.

- На поврежденном участке значительно снижается сила напряжения, измеряемая с помощью электродов.

- Полученная информация обрабатывается, и на основе ее анализа определяются габариты, ключевые параметры выявленных разрушений и генерируются способы его устранения.

- Составляется отчетность, содержащая выводы о соответствии требованиям техдокументации и возможности дальнейшего использования проверяемого объекта.

Электрический контроль не ограничивается электропотенциальной разновидностью и включает в себя множество других щадящих методов:

- искровый, направленный на диагностику состояния изоляционного покрытия;

- параметрический – количественная оценка состояния изоляционного покрытия;

- емкостный, контролирующий стандарты полупроводников и диэлектриков;

- термический, контролирующий химсостав материалов;

- электронной эмиссии, направленной на изучение микрокристаллических поверхностей;

- электростатического порошка – действует аналогично магнитопорошковому методу.

4. ПРОВЕДЕНИЕ КОНТРОЛЯ

4.1. Вид и способ намагничивания выбирают в зависимости от размеров формы и материала изделия (детали), а также от характера и ориентации дефектов, подлежащих выявлению. При этом наилучшее условие выявления дефекта — перпендикулярное направление намагничивающего поля по отношению к направлению ожидаемых дефектов.

4.2. Контроль осуществляют только в приложенном поле, т.е. нанесение порошка или суспензии осуществляется одновременно с намагничиванием. При этом индикаторный рисунок дефекта образуется в процессе намагничивания.

Намагничивание прекращают после стекания с контролируемой поверхности основной массы суспензии.

4.3. Рекомендуемые устройства позволяют осуществлять локальное намагничивание участка детали в пределах размеров межполюсного расстояния электромагнита. Поэтому, установив электромагнит на контролируемую деталь, включают намагничивающий ток и перемещают по контролируемой поверхности, причем каждый участок намагничивают в двух взаимно перпендикулярных направлениях. Намагничивание в одном направлении допускается только в том случае, когда ориентация дефектов точно установлена, например места радиусных переходов в литых фасонных деталях.

4.4. Магнитную суспензию наносят на контролируемую поверхность путем полива. При этом емкость, в которой она находится, необходимо встряхивать, не давая порошку оседать на дно.

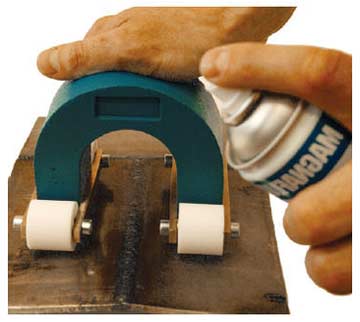

Сухой магнитный порошок наносят с помощью различных распылителей. Способ воздушной взвеси применяют для обнаружения подповерхностных дефектов.

Магнитогуммированную пасту приготовляют непосредственно перед применением и наносят на контролируемую поверхность в жидком виде. Способ применяют при контроле внутренних стенок полостей диаметром менее 20 мм при отношении глубины к диаметру 1´10.

4.5. Осмотр контролируемой поверхности осуществляется в процессе контроля и после полива суспензией при окончании намагничивания. Регистрацию индикаторных рисунков выявленных дефектов проводят визуально.

4.6. Разбраковку деталей производят по наличию валиков частиц магнитного порошка, соответствующих наличию дефектов. Протяженность валика может служить приблизительной мерой длины поверхностной трещины.

Следует учитывать, что дефекты округлой формы выявляются несколько хуже, чем трещины. Неровности поверхности, а также структурная неоднородность могут давать ложные следы. Поэтому в сомнительных случаях удаляют скопление порошка и контроль повторяют. Ложные следы, как правило, не воспроизводятся.

4.7. При необходимости дефектное место фотографируется или с него снимается дефектограмма. Наиболее простой способ получения дефектограммы — использование бытовой прозрачной липкой ленты

На подсохнувшую поверхность осторожно наносят липкую ленту, плотно прижимают ее к поверхности, затем снимают ленту с прилипшим к ней магнитным порошком и наклеивают на бумагу. Для получения качественной дефектограммы эту операцию следует проводить очень осторожно после высыхания места скопления порошка

4.8. Годные изделия в случае необходимости должны быть размагничены.

Размагничивание осуществляют специальными демагнетизаторами, или путем пропускания переменного тока убывающей амплитуды.

Можно использовать электромагниты переменного тока. Для этого включенный электромагнит устанавливают на участок изделия и плавно снижают амплитуду до 0, используя, например ЛАТР или специальное устройство. Эту операцию проводят по всей контролируемой поверхности.

Где и зачем применяется

Вихретоковая дефектоскопия позволяет оценивать свойства исследуемых объектов и выявлять поверхностные и внутренние разрушения глубиной 0,1- 0,2 мм:

- полости

- трещины

- сторонние включения

- межкристаллическую коррозию.

Сегодня контроль вихревыми токами активно применяется в различных отраслях промышленности в соответствии с ГОСТ Р ИСО 15549-2009 и в целях:

- производства и ремонта роторов, лопаток паровых турбин, тепловых канавок, сварных швов трубопроводов, корпусного оборудования, резьбовых соединений, отдельных узлов и деталей оборудования;

- исследования целостности и толщины труб, листового проката и защитных покрытий, а также выявления коррозийных разрушений;

- оценки структуроскопии изначального и текущего состояния металлов, используемых в изготовлении тепломеханического оборудования ТЭС, а также анализа качества термообработки и определение состава контролируемого вещества;

- измерения глубины поверхностных дефектов в электропроводящих магнитных и немагнитных материалах.

Магнитопорошковый метод контроля (магнитопорошковая дефектоскопия)

Как

Как

следует из названия, магнитопорошковая дефектоскопия проводится с помощью магнитного

порошка. Существуют два метода магнитопорошкового контроля: сухой и мокрый.

В случае сухой магнитопорошковой дефектоскопии на поверхность сварного соединения

наносится сухой магнитный порошок (железные опилки, окалина и др.). В случае

мокрой магнитопорошковой дефектоскопии магнитный материал наносится в виде суспензий

магнитного порошка с керосином, маслом, мыльным раствором.

Под действием электромагнитных полей рассеяния, частицы порошка равномерно

перемещаются по поверхности сварного соединения. Над сварными дефектами магнитный

порошок скапливается в виде валиков. По форме и размерам этих валиков можно

судить о форме и размерах найденного дефекта.

Технология магнитопорошкового контроля

Метод магнитопорошковой дефектоскопии включает в себя следующие технологические

операции:

1. Подготовка поверхности сварного соединения к проверке. Поверхности необходимо

очистить от загрязнений, окалины, сварочных брызг, наплывов и шлака после сварки.

2. Подготовка суспензии, заключающаяся в динамичном перемешивании магнитного

порошка с транспортируемой жидкостью

3. Намагничивание контролируемого изделия

4. Нанесение суспензии или магнитного порошка на контролируемую поверхность

5. Осмотр контролируемой поверхности сварного соединения и определение участков,

на которых присутствуют отложения порошка

6. Размагничивание сварного соединения.

Эффективность магнитопорошковой дефектоскопии

Метод магнитопорошковой дефектоскопии обладает хорошей чувствительностью к

тонким и мельчайшим сварным трещинам. Он прост в исполнении, даёт наглядные

результаты, и не растянут по времени.

Чувствительность магнитопорошкового метода может различаться в каждом отдельном

случае. Зависит это от следующих причин:

1. Величины частиц порошка и от метода его нанесения

2. Напряжения магнитного поля, воздействующего на сварное соединение

3. Рода применяемого тока (переменный или постоянный)

4. От формы и величины дефекта, от глубины его расположения, а также от того,

как дефект ориентирован в пространстве.

5. От способа и направления намагничивания соединения

6. От качества и формы контролируемой поверхности

С помощью магнитных методов контроля лучше всего обнаруживаются плоскостные

дефекты: сварочные

трещины, несплавления и непровары, если наибольший их габарит ориентирован

под прямым углом (или близким к прямому) относительно направления магнитного

потока.

Дефекты округлой формы (поры, раковины, неметаллические включения) могут не

создать достаточного рассеянного потока и при контроле обнаруживаются хуже всего.

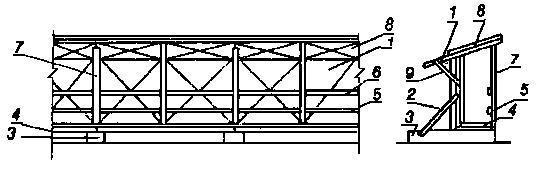

Дефектоскопы для магнитопорошкового контроля

В состав дефектоскопов для такого метода контроля входят источники тока, устройства

для подведения тока к контролируемой поверхности, приборы для намагничивания

поверхности (соленоиды, электромагниты), устройства для нанесения магнитного

порошка или суспензии на проверяемую поверхность, измерители величины тока (или

напряжённости магнитного поля).

Магнитопорошковые дефектоскопы подразделяются на стационарные, передвижные

и переносные. Стационарные дефектоскопы нашли широкое применение на заводах

и других предприятиях с крупносерийным выпуском различной продукции. Среди них

такие модели, как УМДЭ-2500, ХМД-10П, МД-5. Такое оборудование позволяет контролировать

качество сварных соединений различной формы. Они способны обеспечить высокую

производительность контроля — от нескольких десятков, до нескольких сотен изделий

в час.

Распространённые, серийно выпускаемые модели переносных и передвижных дефектоскопов

— это ПМД-70 и МД-50П. Переносной дефектоскоп для магнитного контроля ПМД-70

широко используется для контроля сварных соединений в полевых условиях. А передвижной

дефектоскоп модели МД-50П чаще всего используется для контроля массивных крупногабаритных

сварных соединений по участкам.

Видео: магнитопорошковая дефектоскопия с применением люминисцентных

концентратов

Индукционный метод контроля

В отличие от магнитопорошкового и магнитографического методов, которые основаны

на обычном выявлении рассеянных магнитных потоков в зоне дефектов, индукционный

метод основан на использовании рассеянных магнитных потоков с помощью специальных

индукционных катушек.

В индукционных дефектоскопах для поисков дефектов предусмотрены катушки, которые

одеваются на сварное соединение или размещаются на его поверхности. При этом

индукционная катушка соединяется с каким-либо регистрирующим прибором (телефоном,

сигнальной лампой или гальванометром).

Сварное соединение намагничивают и катушки перемещают вдоль него. В некоторых

случаях наоборот, проверяемое изделие протаскивают сквозь катушки. Когда катушка

будет пересекать участок с дефектом, то в её витках, из-за изменения магнитного

потока на этом участке, возникает электродвижущая сила индукции. Возникающий

индукционный ток из катушки подаётся на регистрирующий прибор напрямую или через

усилитель. По звуку, зажиганию сигнальной лампы или отклонению стрелки гальванометра

определяют, что в этом месте находится дефект.

Недостатком индукционного метода контроля является его очень низкая чувствительность

к мельчайшим дефектам, расположенным на поверхности.

Дополнительные материалы по теме:

|

Ультразвуковой контроль сваркиКонтроль сварных швов внешним осмотромКонтроль сварных швов рентгеном |

Виды |

Принцип действия электрического контроля

Стандарт ГОСТ 25315-82 определяет разнообразие методов электрического НК, суть которых наиболее наглядно отражает электропотенциальная разновидность, предусматривающая четкую регистрацию и анализ падения потенциала. С этой целью исследуемый участок вводится в электростатическое поле, чтобы определить искомые характеристики материала по его обратной реакции на источник данного поля.

Этим источником является электрический конденсатор, одновременно исполняющий роль электроемкостного преобразователя (ЭП). Изменение интегральных параметров ЭП, характеризующих емкостные свойства и диэлектрические потери, являются проявлениями обратной реакции и изначальными информативными показателями электро дефектоскопии.

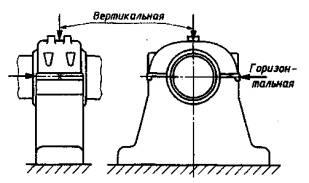

Способы намагничивания

ГОСТ 21105-87 предусматривает намагничивание исследуемого объекта одним из трех основных способов.

- Циркулярный, осуществляемый путем индуктирования или пропускания тока через объект или размещенный в нем проводник. Магнитное поле замыкается внутри объекта без образования полюсов по его краям

- Продольный (полюсный) – при помощи постоянного магнита, соленоида или электромагнита поток направляется вдоль объекта, образуя магнитные полюса по его краям

- Комбинированный – одновременное воздействие на объект нескольких разнонаправленных магнитных полей, ток пропускается с помощью электромагнита или соленоида

- Наименее востребованная разновидность намагничивает исследуемый объект посредством соленоида вращающегося магнитного поля

В процессе намагничивания применяются различные типы электротоков:

- Постоянный

- Переменный

- Однополупериодный

- Выпрямленный

- Импульсный

Алгоритм выполнения магнитопорошкового метода

Мероприятия магнитопорошкового контроля выполняются поэтапно в алгоритме, предусмотренном действующими ГОСТами.

- Если используется суспензия или порошок, поверхность исследуемого объекта предварительно очищается от всех загрязнений. Чтобы на темной поверхности был виден магнитный порошок, на исследуемый участок наносят краску белого цвета

- Намагничивание объекта влияет на чувствительность контроля. Поэтому успех выявления повреждений во многом зависит от выбора оптимального способа

- Покрытие объекта порошком или суспензией может быть выполнено несколькими способами. Погружением объекта в емкость с индикаторным веществом, или его нанесением с помощью шланга или душа под слабым напором при мокром методе контроля. Сухой метод предполагает надувание магнитного порошка воздушной струей

- Визуальный осмотр объекта в сомнительных случаях может проводиться с применением оптических приборов, предусмотренных нормативами. После стекания суспензии, контролер расшифровывает рисунок и сопоставляет его с фотоснимками различных изъянов

- На финишном этапе объект размагничивается и очищается от индикаторного вещества

Размагничивание контролируемого объекта может быть выполнено одним из двух способов:

- Первый, более эффективен, но применяется крайне редко. Он предполагает нагрев объекта до точки Кюри, при котором возможны скачкообразные изменения механических свойств материала объекта, что неприемлемо в большинстве случаев

- Второй, наиболее востребованный способ размагничивания, предусматривает применение переменного или постоянного магнитного поля амплитуда, которого равномерно уменьшается от определенной максимальной точки до нуля вместе с изменением полярности

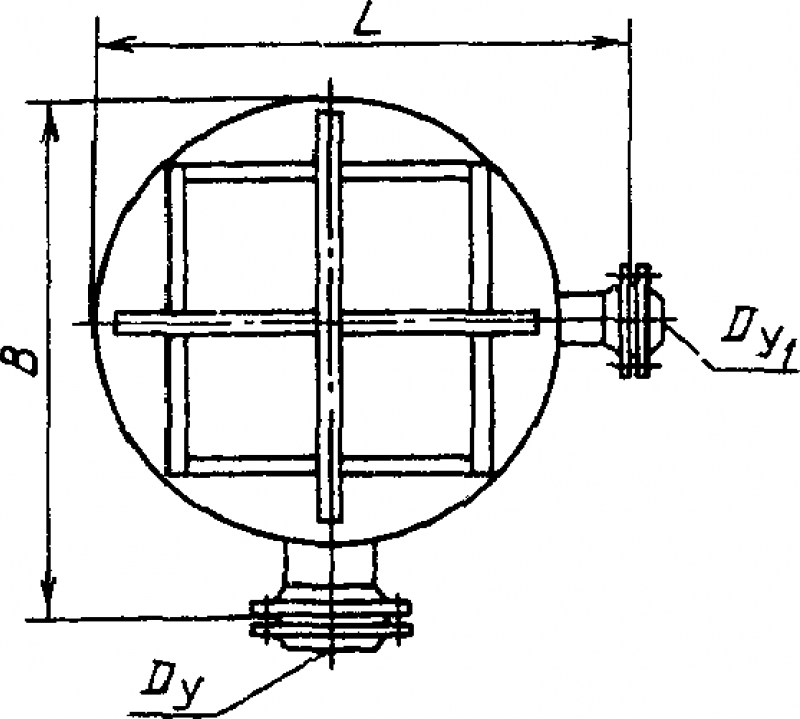

МЕТОДИКА ОПРЕДЕЛЕНИЯ УЛЬТРАФИОЛЕТОВОЙ ОБЛУЧЕННОСТИ И ЕЕ ВИДИМОЙ СОСТАВЛЯЮЩЕЙ ОТ УФ-ОБЛУЧАТЕЛЯ

1. Ультрафиолетовую

облученность следует определять по схеме, приведенной на , следующим способом.

1 — ультрафиолетовый облучатель; 2 — датчик; 3 —

светофильтр; 4 — люминесцентный экран

1 — ультрафиолетовый облучатель; 2 — датчик; 3 —

светофильтр

В затемненном помещении под

проверяемым ультрафиолетовым облучателем устанавливают люминесцентный экран на

расстоянии D,

равном расстоянию от облучателя до объекта контроля.

Экран располагают под углом

45° к оси потока ультрафиолетового излучения. На расстоянии 70 мм от экрана

устанавливают датчик фотоэлектрического люксметра общего назначения типа Ю-16

или Ю-116 по ГОСТ 14841-80, размещают поглощающий ультрафиолетовое излучение

светофильтр из стекла марки ЖС4 по ГОСТ 9411-81 толщиной 5 мм. Размер фильтра

выбирают в зависимости от размера входного окна используемого люксметра.

Плоскости датчика и экрана должны быть параллельными. Облучаемый

(люминесцирующий) размер экрана должен быть 55х55 мм. При хранении экран должен

быть защищен от воздействия видимого и ультрафиолетового излучений.

Облученность определяют по

показаниям люксметра.

2. Освещенность видимым

светом от УФ-облучателя следует определять по. схеме, приведенной на , следующим способом.

В затемненном помещении,

полностью исключающем постороннюю подсветку, под ультрафиолетовым облучателем

устанавливают датчик люксметра на расстоянии D, равном расстоянию от облучателя до объекта контроля. Датчик

предварительно покрывают светофильтром из стекла, используемого по . Не допускается попадание на фотоэлемент датчика

ультрафиолетового излучения, не прошедшего светофильтр. Плоскость датчика

должна быть перпендикулярна к оси потока излучения.

Освещенность определяют по

показаниям люксметра.

3. Поверку люминесцентного

экрана по проводят сравнением показаний

люксметра при неизменном УФ-излучении и поочередном использовании поверяемого рабочего

и образцового экранов. Образцовый экран следует изготовлять одновременно с

рабочим и хранить при комнатной температуре в светонепроницаемом футляре и

полиэтиленовом пакете, предотвращающем попадание посторонних паров, газов и т.

п. Если обнаружено изменение (уменьшение) показании рабочего экрана более чем

на 10 %, последний подлежит замене.

ПРИЛОЖЕНИЕ

5Справочное

Вихретоковый контроль

Вихретоковый контроль основан на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых в объекте контроля (ОК) этим полем. Распределение и плотность вихревых токов определяются источником электромагнитного поля, геометрическими и электромагнитными параметрами ОК, а также взаимным расположением источника поля и ОК.

В качестве источника тока ЭЛМ поля чаще всего используется индуктивная катушка с синусоидальным током, называемая вихретоковым преобразователем .

Основными достоинствами вихретокового контроля являются возможность осуществления многопараметрового и бесконтактного контроля ОК. Благодаря этому вихретоковый контроль можно осуществлять при движении ОК относительно вихретокового преобразователя, причем скорость движения при производственном контроле может быть значительной, что обеспечивает высокую производительность вихретокового контроля.

Дополнительным преимуществом вихретокового метода контроля является то, что на сигналы вихретокового преобразователя практически не влияют влажность, давление и загрязненность газовой среды, радиоактивные излучения, загрязнения поверхности ОК непроводящими веществами, а также простота конструкции вихретокового преобразователя.

Т.к. вихревые токи возникают только в электропроводных материалах, то объектами контроля могут быть изделия, изготовленные из металлов, сплавов, графита, полупроводников и других электропроводящих материалов.

Магнитопорошковый метод неразрушающего контроля, МПК деталей и конструкций

Методы нанесения магнитно порошкового слоя:

— сухой способ, когда используют намагниченный порошок;

— влажный способ, когда используют суспензию;

— метод, когда наносится магнитогумированная паста.

Нанесение магнитных материалов присущих каждому методу осуществляется так:

— сухой порошок распыляют по исследуемой поверхности специальным распылителем или погружают изделие на некоторое время в посуду, где находится порошок;

— суспензия наносится путем наливания на поверхность и ее распределения по поверхности или окунанием изделия в раствор суспензии. В последнее время стали использовать аэрозольные баллоны, которые распыляют водный или масляный раствор суспензии на объект исследования.

Вследствие проведения контроля составные частицы материала подлежат намагничиванию и выстраиванию их в виде валиков. Индикаторная картинка достигает фиксирующего положения изображения из осевшего порошка. Тогда она и рассматривается под оптическими устройствами, увеличивающими изображения в разных ракурсах света (местного и общего).

Когда применяют люминесцентные порошки, то осматривают поверхность при помощи ультрафиолетовых лучей.

Преимущество применяемого метода, проводящегося щадящим для изделия методом, обусловлено не трудоёмкостью используемого процесса,обладающего высокой производительностью, и быстрым обнаружением дефектов изделия как поверхностного, так и подповерхностного слоя.

Метод магнитопорошкового контроля позволяет определить незаполненные полости и дефекты, которые заполнились инородными для структуры веществами.Используемый метод может с успехом использоваться на различных этапах изготовления деталей, а также для обнаружения дефектов, появившихся в результате усталости металла. Недостаток, который имеет метод, один — сложности при определении глубины, на которую распространилась трещина.

Недостаток магнитопорошкового метода неразрушающего контроля выражается в том, что метод не позволяет проконтролировать процессы изменения в конструкциях и деталях из неферромагнитных сталей, которые не имеют достаточного намагничивания на поверхности, что способствовало бы нанесению индикатора,необходимого для проведения контроля. Она неоднородна по своему строению, имеет изменения в структуре, обозначенные неоднородностью и несоответствием направления намагниченных слоев, или не соответствует принятому за основу углу в 30 градусов.

Сильные и слабые стороны магнитопорошкового контроля

- Выявление самых разных поверхностных и подверхностных дефектов. Метод применяется для поиска шлифовочных, усталостных, штамповочных, ковочных, закалочных, деформационных, травильных трещин, волосовин, а также закатов, флокенов, расслоений, надрывов. В сварных швах МПД способен выявлять подрезы, непровары, трещины, наличие окисных, шлаковых и флюсовых включений.

- Высокая чувствительность. Магнитопорошковый метод контроля эффективен для обнаружения невидимых и слабо видимых поверхностных дефектов со следующими параметрами: раскрытие – от 0,001 мм, глубина – от 0,01 мм и протяжённость – от 0,5 мм.

- Возможность проведения на объектах, покрытых немагнитным материалом (лакокрасочные материалы, цинк, медь, кадмий и пр.). Правда, при условии, что их суммарная толщина находится в пределах 40–50 мкм;

- Безвредность. Преимущество перед капиллярным методом в том, что МПД не нуждается в «грязных» индикаторных жидкостях – с запахом и сильным красящим эффектом. Здоровью оператора ничего не угрожает. На объекте чисто. Обустраивать дополнительные вентиляционные вытяжки в помещении не нужно.

- спектр возможных применений ограничен ферромагнитными сплавами. МПД не справляется, если материалу свойственна существенная магнитная неоднородность. Сварные швы – если они выполнены с использованием немагнитных электродов – тоже оказываются непригодны для данного метода;

- критически важен доступ к объекту – для полноценного выполнения всех процедур;

- выявляемость дефектов может снижаться. Это зависит от параметров самих несплошностей. Так, МПД не всегда способен выявить дефекты, плоскость ориентации которых образует угол меньше 30 градусов – относительно исследуемой поверхности или направления магнитного поля. Чувствительность также снижается на участках с шероховатостью Ra˃10 мкм. Нормальному проведению магнитопорошкового контроля также препятствует плохая очистка (либо отсутствие таковой) от нагара, коррозии и шлака. Да: выявление подповерхностных несплошностей возможно, но надо понимать, что данную задачу гораздо эффективнее решают УЗК и рентген;

- возможности расшифровки очень скромные. По сути, МПД – это «индикаторный» вид НК, который позволяет увидеть, а не измерить дефекты. Он не предназначен для определения длины, глубины, ширины, раскрытия несплошностей.

3. ТРЕБОВАНИЕ К ДЕФЕКТОСКОПИЧЕСКИМ МАТЕРИАЛАМ

3.1. Для МПД используют в качестве материалов порошки, суспензию и магнитогуммированные пасты. Магнитные порошки могут быть черными, цветными и люминесцентными. Чаще всего применяют черный порошок, изготавливаемый по ТУ 6-14-1009-79. Размер частиц основной массы не превышает 30 мкм.

3.2. Магнитная суспензия должна содержать магнитный порошок концентрации (25 ± 5) г/дм3, а люминесцентный — (4 ± 1) г/дм3. Вязкость дисперсионной среды суспензии не должна превышать 36 × 10-6 м2/с при температуре контроля. Магнитная суспензия не должна вызывать коррозию контролируемой поверхности.

3.3. Рекомендуется использовать водную магнитную суспензию следующего состава:

магнитный порошок черный ТУ 6-14-1009-79 25 ± 5 г

калий двухромовокислый, ГОСТ 4220-75 5 ± 1 г

сода кальцинированная техническая, ГОСТ 5100-85 10 ± 1 г

вещество вспомогательное ОП-7 или ОП-10, ГОСТ 8433-81 5 г

Допускается применение двух составов магнитных суспензий, если они соответствуют требованиям пп. и .

3.4. Магнитогуммированная паста представляет собой смесь магнитного порошка и затвердевающих органических полимерных веществ.

Магнитно-порошковый метод неразрушающего контроля

Магнитно-порошковый метод – один из самых надежных и востребованных «инструментов» магнитного контроля. Это эффективный способ проверки продукции из ферромагнетиков, активно использующийся:

- В химическом машиностроении

- Во всех разновидностях наземного, воздушного, водного и железнодорожного транспорта

- Нефтегазовом комплексе

- В самолетостроении

- В проверке магистральных трубопроводов

- Крупногабаритных и подводных объектов

Особенности метода

Для успешного обнаружения поверхностных и лежащих на глубине от 0,5 мм разрушений, исследуемый объект должен быть намагниченным. Тогда определенная часть силовых линий магнитного потока, не изменяющая своего направления над поверхностью без изъянов, «выходит» за пределы объекта и возвращается назад над поврежденными участками с пониженной магнитной проницаемостью.

Над ними возникают полюса, образующие локальное магнитное поле. Его неоднородность сосредотачивает силовые линии над областью повреждений, где намагниченные частицы индикаторного вещества притягиваются друг к другу и образуют цепочные или линейные структуры по силовым линиям магнитного поля.

Для успешного выявления повреждений обязательным условием является перпендикулярное расположение пораженной плоскости по отношению к течению магнитного потока, а также наличие факторов, влияющих на чувствительность магнитопорошковой дефектоскопии:

- Коэрцетивная сила

- Определенные шероховатости на исследуемой поверхности

-

Высокая магнитная проницаемость

- Напряженность намагничивающего поля

- Качественный дефектоскопический материал

- Достаточная степень освещенности

Проведение аттестации и обучение специалистов по неразрушающему контролю

Способы намагничивания

ГОСТ 21105-87 предусматривает намагничивание исследуемого объекта одним из трех основных способов.

- Циркулярный, осуществляемый путем индуктирования или пропускания тока через объект или размещенный в нем проводник. Магнитное поле замыкается внутри объекта без образования полюсов по его краям

- Продольный (полюсный) – при помощи постоянного магнита, соленоида или электромагнита поток направляется вдоль объекта, образуя магнитные полюса по его краям

Комбинированный – одновременное воздействие на объект нескольких разнонаправленных магнитных полей, ток пропускается с помощью электромагнита или соленоида

Наименее востребованная разновидность намагничивает исследуемый объект посредством соленоида вращающегося магнитного поля

В процессе намагничивания применяются различные типы электротоков:

- Постоянный

- Переменный

- Однополупериодный

- Выпрямленный

- Импульсный

Алгоритм выполнения магнитопорошкового метода

Мероприятия магнитопорошкового контроля выполняются поэтапно в алгоритме, предусмотренном действующими ГОСТами.

- Если используется суспензия или порошок, поверхность исследуемого объекта предварительно очищается от всех загрязнений. Чтобы на темной поверхности был виден магнитный порошок, на исследуемый участок наносят краску белого цвета

- Намагничивание объекта влияет на чувствительность контроля. Поэтому успех выявления повреждений во многом зависит от выбора оптимального способа

- Покрытие объекта порошком или суспензией может быть выполнено несколькими способами. Погружением объекта в емкость с индикаторным веществом, или его нанесением с помощью шланга или душа под слабым напором при мокром методе контроля. Сухой метод предполагает надувание магнитного порошка воздушной струей

- Визуальный осмотр объекта в сомнительных случаях может проводиться с применением оптических приборов, предусмотренных нормативами. После стекания суспензии, контролер расшифровывает рисунок и сопоставляет его с фотоснимками различных изъянов

- На финишном этапе объект размагничивается и очищается от индикаторного вещества

Размагничивание контролируемого объекта может быть выполнено одним из двух способов:

- Первый, более эффективен, но применяется крайне редко. Он предполагает нагрев объекта до точки Кюри, при котором возможны скачкообразные изменения механических свойств материала объекта, что неприемлемо в большинстве случаев

- Второй, наиболее востребованный способ размагничивания, предусматривает применение переменного или постоянного магнитного поля амплитуда, которого равномерно уменьшается от определенной максимальной точки до нуля вместе с изменением полярности

Виды намагничивания

- циркулярный – для поиска радиально направленных и продольных дефектов на торцах изделий. Магнитное поле замыкается на самом объекте, без возникновения магнитных полюсов на концах;

- продольный – для поперечно ориентированных дефектов. Он же полюсной. Магнитное поле направлено вдоль изделия, с образованием магнитных полюсов на концах;

- индукционный – для кольцевых дефектов. В объекте возбуждают электрический ток, за счёт поля которого намагничивается сам объект;

- комбинированный – для разно-ориентированных дефектов. На объект воздействуют два и более разнонаправленных магнитных поля.

Алгоритм контроля

Проведение вихретокового контроля регламентируется руководством РД-13-03-2006, которым предусматривается составление технологических карт для каждого отдельного проверяемого объекта. Технология контроля деталей вихретоковым методом предполагает поэтапный поиск дефектов.

- Визуальный осмотр проверяемой поверхности.

- Предварительная настройка и калибровка используемых устройств с помощью эталонных образцов.

- Корректирование предварительной калибровки на объекте контроля.

- Выявление отклонений преобразователем путем зигзагообразного сканирования исследуемой поверхности.

- Обработка полученных результатов и оценка качества объекта контроля.

К качеству выпускаемой продукции предъявляются жесткие требования, что стимулирует разработку и увеличивает разнообразие новых типов вихретоковых дефектоскопов и преобразователей.