Гост р 58399-2019 контроль неразрушающий. методы оптические. общие требования

Содержание:

- АЛФАВИТНЫЙ УКАЗАТЕЛЬ ТЕРМИНОВ НА АНГЛИЙСКОМ ЯЗЫКЕ

- 6 Подготовка и проведение контроля

- Особенности вихретоковой дефектовки

- 7 Оформление результатов

- Толщиномеры покрытий серии MiniTest 700

- Предисловие

- Вихретоковый толщиномер ТМ-2

- Где применяется вихретоковый метод контроля?

- Толщиномер покрытий MiniTest 7400

- 5 Средства контроля

- Толщиномер покрытий List-Magnetik TOP-CHECK FE-1000

- Подготовка аппарата к работе

- Техника применения метода

- АЛФАВИТНЫЙ УКАЗАТЕЛЬ ТЕРМИНОВ НА РУССКОМ ЯЗЫКЕ

- Вихретоковые дефектоскопы

- Разновидности вихретоковых измерений

АЛФАВИТНЫЙ УКАЗАТЕЛЬ ТЕРМИНОВ НА АНГЛИЙСКОМ ЯЗЫКЕ

|

Absolute eddy current probe |

51 |

|

Absolute method of eddy current nondestructive testing |

30 |

|

Added electromotive force of eddy current probe |

4 |

|

Added relative electromotive force of eddy current probe |

5 |

|

Added resistance of eddy current probe |

7 |

|

Added voltage of eddy current probe |

6 |

|

Amplitude method of eddy current nondestructive testing |

23 |

|

Amplitude-phase method of eddy current nondestructive testing |

25 |

|

Base of differential eddy current probe |

53 |

|

Compensating voltage of eddy current probe |

57 |

|

Compensating winding of eddy current probe |

36 |

|

Complex plane of eddy current probe |

8 |

|

Composite eddy current probe |

49 |

|

Design lift-off of eddy current probe |

38 |

|

Differential eddy current probe |

52 |

|

Differential method of eddy current nondestructive testing |

32 |

|

Drive winding of eddy current probe |

34 |

|

Eddy current flaw detector |

61 |

|

Eddy current nondestructive testing |

1 |

|

Eddy current probe |

2 |

|

Eddy current probe lift-off |

37 |

|

Eddy current probe signal |

11 |

|

Eddy current structuroscope |

60 |

|

Eddy current thickness gauge |

59 |

|

Electromagnetic field panetration depth of eddy current probe |

12 |

|

Encircling eddy current probe |

44 |

|

Encircling external eddy current probe |

45 |

|

Encircling internal eddy current probe |

46 |

|

End effect at eddy current testing |

23 |

|

Equivalent turn of eddy current probe winding |

39 |

|

Exciting current frequency of eddy current probe |

16 |

|

Exciting current of eddy current probe |

15 |

|

Fill factor of encircling eddy current probe |

47 |

|

Frequency method of eddy current nondestuctive testing |

26 |

|

Generalised parameter of eddy current testing |

13 |

|

Hodograph diagram of eddy current probe |

9 |

|

Impedance diagram of eddy current probe |

10 |

|

Initiail electromotive force of eddy current probe |

3 |

|

Lift-off effect at eddy current testing |

54 |

|

Locality of eddy current testing |

14 |

|

Measuring winding of eddy current probe |

35 |

|

Modulation method of eddy current nondestructive testing |

31 |

|

Multifrequency method of eddy current nondestructive testing |

27 |

|

Multiple-unit eddy current probe |

56 |

|

Parametric eddy current probe |

49 |

|

Phase method of eddy current nondestructive testing |

24 |

|

Protection unit of eddy current probe |

41 |

|

Pulse method of eddy current nondestructive testing |

29 |

|

Reference voltage of eddy current probe |

58 |

|

Relative base of differential eddy current probe |

54 |

|

Screening eddy current probe |

43 |

|

Sensitivity threshold of eddy current flaw detector |

62 |

|

Sensitivity to test parameter at eddy current testing |

20 |

|

Signal compensator of eddy current probe |

40 |

|

Signal-to-noise ratio of eddy current probe |

17 |

|

Spectral method of eddy current nondestructive testing |

39 |

|

Stray parameter of eddy current testing |

19 |

|

Suppression at eddy current testing |

21 |

|

Suppression direction at eddy current testing |

22 |

|

Surface eddy current probe |

42 |

|

Test parameter of eddy current testing |

18 |

|

Variable-frequency method of eddy current nondestructive testing |

28 |

|

Velocity effect at eddy current testing |

65 |

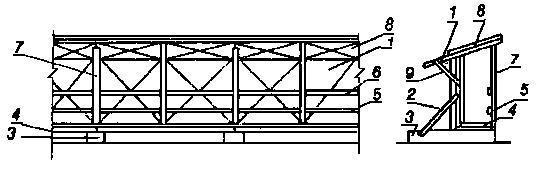

6 Подготовка и проведение контроля

-

— подготовку объекта контроля к операциям контроля;

-

— проверку работоспособности аппаратуры;

• выбор условий контроля.

6.2 Подготовка контролируемого объекта к операциям контроля должна производиться в следующей последовательности:

• до начала проведения контроля с поверхности объекта контроля удаляют частицы или загрязнения. мешающие проведению контроля:

— определяют границы контролируемого участка и характер возможных дефектов.

-

6.3 Проверка работоспособности аппаратуры должна производиться в соответствии с эксплуатационной документацией.

-

6.4 Выбор условий контроля должен сводиться к обеспечению нормальных условий освещенности контролируемого объекта, установлению требуемого режима работы и взаимного расположения объекта контроля и аппаратуры.

-

6.5 Операции контроля должны производиться с учетом климатических характеристик и требований размещения аппаратуры, изложенных в эксплуатационной документации.

-

6.6 Контроль объектов должен осуществляться е соответствии с методикой контроля на конкретные типы аппаратуры и объекта и включать в себя следующие операции:

■ установку объекта контроля и аппаратуры в требуемое положение;

— введение объекта в режим контроля (освещение, требуемое расстояние до объекта, устранение вибрации и т.п.);

• наблюдение и (или) измерение контролируемого параметра;

-

— контроль качества объекта посредством сравнения его с контрольным образцом;

-

— обработку и оформление результатов.

-

6.7 Методика (порядок, процедура) контроля должна разрабатываться предприятием—изготовителем объектов контроля и утверждаться в установленном порядке.

-

6.8 Нормы освещенности поверхности объекта при визуальном контроле (невооруженным глазом) в зависимости от контраста дефекта с фоном и его размера, а также чувствительности аппаратуры приведены в приложении Б. Параметры источника излучения (интенсивность, спектр, поляризация, пространственно-временное распределение интенсивности, степень когерентности) следует выбирать так. чтобы обеспечить максимальное отношение сигнал/шум сигнала (или изображения).

-

6.9 Схема контроля зависит от размера и формы объекта и выбирается с учетом оптимальных условий выявляемое конкретного типа дефектов.

-

6.10 Дополнительно к требованиям, установленным в общей части настоящего стандарта, в методике контроля должна содержаться следующая информация:

— описание контролируемых изделий;

• нормативная и техническая документация:

-

— квалификация и сертификация персонала, проводящего контроль;

-

— состояние объекта контроля;

• область контроля;

-

— подготовка объекта контроля;

-

— описание используемого оборудования;

• окружающие условия;

-

— параметры настройки и проверки;

-

— описание и порядок операций контроля;

• характеристики дефектов;

• критерии приемки;

-содержание протокола контроля.

В качестве процедуры контроля может выступать стандарт на продукцию или стандарт, описывающий специфические методы контроля, если он является достаточным для проведения контроля.

Особенности вихретоковой дефектовки

У этого метода есть две принципиальные особенности. В первую очередь это возможность исключения прямого контакта с целевым объектом. То есть речь идет не просто о неразрушающем контроле, а о технике бесконтактного обследования. Это позволяет, к примеру, диагностировать конструкции и элементы, находящиеся в движении. Но и контактные способы анализа не исключаются. Для сравнения можно привести метод магнитно-порошкового анализа, который в обязательном порядке требует нанесения индикаторного материала на поверхность исследуемого объекта. Вторая особенность, выделяющая вихретоковый контроль из общей группы методов дефектовки, заключается в возможности дополнительного анализа электрофизических свойств материала. Но этот функционал уже зависит от конкретной модели применяемого прибора и качества вспомогательной оснастки.

7 Оформление результатов

-дату и время контроля;

-

— наименование и тип контролируемого объекта, его номер или шифр:

-

— объем контроля:

-

— размеры и расположение контролируемых участков на объекте контроля;

-

— условия проведения контроля:

«методику оптического контроля объекта;

-основные характеристики выявленных дефектов (форму, размер, глубину залегания, расположение или ориентацию относительно базовых осей или поверхностей контроля и др.);

-

— наименования, типы и серийные номера используемых средств контроля;

-

— техническую документацию на контроль;

-

— ГОСТ. ОСТ. РД. по которому проводился контроль и оценка дефектов;

-

— должность, квалификацию, фамилию, имя. отчество и подпись лица, проводившего контроль.

7.2 При оформлении результатов контроля допускается указывать дополнительные сведения, определяемые спецификой контроля.

Толщиномеры покрытий серии MiniTest 700

Толщиномеры ElektroPhysik серии MiniTest 700 предназначены для точного измерения толщины изоляционных, лакокрасочных, гальванических и других покрытий, нанесенных на сталь и неферромагнитные металлы. Особенностью этой модели являются повышенная точность измерений, сменные датчики и большой объем встроенной памяти. В зависимости от объектов контроля, толщиномер покрытий MiniTest 700 может комплектоваться датчиками для мелких деталей, грубых поверхностей, толстых покрытий и специальными датчиками для измерения внутри труб и других труднодоступных местах. Срок гарантии – 1 год.

В приборах серии MiniTest 700 используется магнитно-индукционный или вихретоковый принципы действия. По методу магнитной индукции работают датчики типа F, используемые для контроля покрытий стали. Датчики типа N работают по вихретоковому методу и применяются для контроля покрытий немагнитных металлов. В датчиках FN используются оба принципа действия. Сенсор датчика FN самостоятельно определяет тип основного материала, и после этого автоматически переключается на подходящий метод измерения. Перечень датчиков, поставляемых с толщиномерами серии MiniTest 700, приведен в таблице.

Предисловие

-

1 РАЗРАБОТАН подкомитетом «Оптический и визуально-измерительный контроль» Технического комитета по стандартизации ТК371 «Неразрушающий контроль» при участии АО «НПО Энергомаш им. академика В.П. Глушко». ФГБУН «Научно-технологический центр уникального приборостроения РАН». ЗАО «НПП специальной и медицинской техники». ФГУП «ВНИИОФИ». ФГУП «Центральный аэрогидро-динамический институт им. проф. Н.Е. Жуковского». Научно-учебного центра «Контроль и диагностика». АО «ВНИИАЭС». ЗАО «ОМТЕХ». ООО «Индумос», ООО «ОЛИМПАС МОСКВА», ООО «Арсенал НК». Промышленной ассоциации «МЕГА» в области технической диагностики. ООО «Джии Рус»

-

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 371 «Неразрушающий контроль»

-

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 17 апреля 2019 г. № 161-ст

-

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N9 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Стзндартинформ. оформление. 2019

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Вихретоковый толщиномер ТМ-2

Вихретоковый толщиномер ТМ-2 — базовый прибор, предназначенный для контроля толщины защитных и декоративных покрытий (лаки, краски) наносимых на ферромагнитное основание толщиной не менее 1 мм. При настройке толщиномера ТМ-2 по контрольным образцам толщины покрытия, обеспечивается измерение абсолютного значения в мкм или мм. В остальных случаях толщина покрытий определяется по переводным таблицам. По заказу прибор может калиброваться под конкретную марку металла основания.

Прибор предельно прост в использовании и не имеет функций памяти, программирование шкал, усреднение результатов, связь с ПК и т.д. Вместе с этим толщиномер ТМ-2 имеет отличные измерительные характеристики и низкую стоимость, что делает его оптимальным в соотношении цена/качество. Объектами измерений могут быть любые изделия, в том числе с труднодоступными зонами измерения на плоских и выпуклых поверхностях с радиусом кривизны не менее 5 мм.

Где применяется вихретоковый метод контроля?

Данную технологию диагностики конструкций и деталей на предмет наличия дефектов широко используют в строительстве и на производствах. Например, многофункциональные станции задействуют на конвейерных линиях, выпускающих металлические изделия. Оборудование в автоматическом режиме проверяет детали на предмет соответствия нормативным параметрам. В строительстве этим способом оценивают качество металлических конструкций, перекрытий, стоек, крепежных элементов, сварочных швов и т. д. Широко распространен и вихретоковый контроль труб, который позволяет выявлять несплошности металла и своевременно обновлять проблемные участки коммуникационной сети. В бытовой же сфере чаще используются толщиномеры, которыми определяются параметры тех же трубопроводов или корпусов различной техники.

Толщиномер покрытий MiniTest 7400

ElektroPhysik MiniTest 7400 – многофункциональный толщиномер для измерения любых немагнитных покрытий на основаниях из стали и цветных металлов. Особенностями данного прибора являются расширенный функционал и большое количество износостойких датчиков для разных задач. Толщиномер покрытий MiniTest 7400 это оптимальный выбор для контроля большого количества изделий с покрытиями разного типа, когда необходимы подробный анализ статистики и возможность составления отчетов.

Все датчики толщиномера MiniTest 7400 используют метод цифровой обработки сигнала SIDSP, обеспечивающий высокую точность, повторяемость и адаптивность измерений. В отличие от аналоговых датчиков, сигнал поступающий в датчики SIDSP, преобразуется в цифровую форму. Обработка сигнала происходит непосредственно в сенсорной головке датчика, позволяя избежать помех, которые неизбежно возникают при передаче сигнала по кабелю. Во избежание малейших отклонений от правильной кривой характеристик, все комплектуемые датчики проходят тщательную процедуру заводской калибровки по 50 точкам. Также возможна специальная калибровка для измерений толщины покрытия на шероховатых поверхностях. Еще одним преимуществом датчиков SIDSP является температурная компенсация, благодаря которой перепады температур не оказывают влияние на результаты контроля.

5 Средства контроля

-

5.1 Средства контроля оптическими методами должны разрабатываться и производиться в соответствии с ГОСТ Р 52931. В технических заданиях на разработку и (или) технических условиях (стандартах) на аппаратуру оптического контроля конкретных видов (методов) могут быть установлены дополнительные или отличные от приведенных в ГОСТ Р 52931 требования.

-

5.2 Рекомендуемые характеристики аппаратуры для оптического контроля должны быть приведены в эксплуатационной документации и включать в себя следующие параметры:

-

— список контролируемых параметров (виды выявляемых дефектов) и диапазон их значений или их порог;

-

— основная и дополнительная погрешности (для средства измерения).

-

5.3 Аппаратура для оптического контроля должна обеспечивать качество изображения, необходимое для обеспечения оптимальных условий выявления заданных дефектов (яркость, цвет, контраст, размер, время анализа).

-

5.4 Для настройки и периодической проверки работоспособности и расшифровки показаний аппаратуры могут использоваться контрольные образцы, разрабатываемые и изготавливаемые по технической документации разработчика или по отраслевым техническим документам.

-

5.5 При приемо-сдаточных, периодических и типовых испытаниях аппаратуры при отсутствии стандартизованных эталонов, контрольных образцов и тест-объектов должны использоваться контрольные образцы, разработанные предприятием—разработчиком аппаратуры и изготовленные предприятием-изготовителем аппаратуры.

-

5.6 Для проверки аппаратуры непосредственно перед проведением контроля объектов, а также для контроля методом сравнения с объектом рекомендуется использовать вспомогательные тестовые образцы. специально изготовленные потребителем аппаратуры, содержащие определенный вид дефектов.

-

5.7 Контрольные образцы должны быть аттестованы соответствующими метрологическими службами.

-

5.8 Аппаратура, содержащая лазерные изделия, должна соответствовать ГОСТ 31581.

-

5.9 Эксплуатационная документация на средства контроля должна содержать последователь* кость (методику) проведения измерения контролируемых данным средством параметров или ссылку на ГОСТ (ОСТ).

-

5.10 В эксплуатационной документации (паспорте) должна быть ссылка на документ, по которому РосТест проводит поверку данного средства измерения. Перечень поверяемых параметров (характери* стик) должен соответствовать перечню, заявленному Производителем средства измерения.

Толщиномер покрытий List-Magnetik TOP-CHECK FE-1000

Миниатюрный толщиномер List-Magnetik TOP-CHECK FE-1000 предназначен специально для проведения высокоточных измерений толщины покрытий на очень тонких металлах. Встроенный в прибор датчик PF-1000 позволяет с высокой точностью измерять гальванические и лакокрасочные покрытия с малым пятном контакта (Ø 2 мм) на неровных и сложных в доступности поверхностях.

В отличие от других аналогов, калибровка производится только по одной пленке 300 мкм, что обеспечивает соответствующую точность во всем диапазоне измеряемых толщин Размеры прибора соизмеримы с датчиком PF-1000 Прочный металлический корпус, который имеет степень защиты от влаги IP64, и могут работать в любых неблагоприятных условиях – снег, дождь и др. Яркий и контрастный графический OLED дисплей с подсветкой, Bluetooth USB интерфейс.

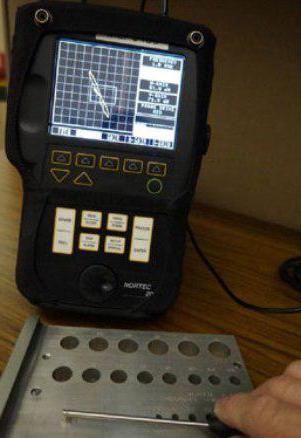

Подготовка аппарата к работе

Прибор настраивается на рабочий процесс путем калибровки и установки оптимального показателя чувствительности по отношению к характеристикам целевого объекта. В зависимости от функциональности аппарата пользователь может регулировать параметры электромагнитных фильтров, фазность и величину зазора чувствительного датчика

Важно учитывать, что на качество применения вихретокового метода неразрушающего контроля оказывают влияние и внешние факторы. Для обеспечения удобного размещения прибора, его установки, центровки и направления преобразователя должно быть соответствующим образом подготовлено и рабочее место

Также и участок обследования тщательно моется, очищается от грязи и масляных пятен, после чего сушится и при необходимости дополнительно обрабатывается химическими растворами.

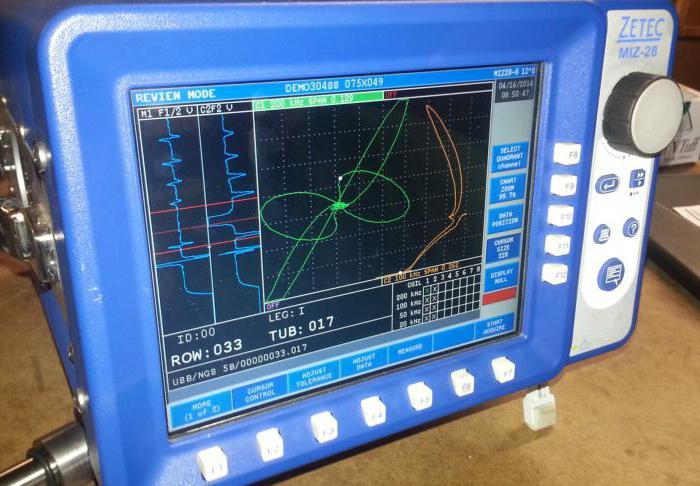

Техника применения метода

На первом этапе поверхность детали сканируется электромагнитным сигналом по всей целевой площади, которая может немного захватывать и область, не подлежащую анализу. На основе характеристик полученного обратного сигнала выводится заключение о физическом состоянии объекта. Аппарат с помощью компьютерного анализа предоставляет данные об износе объекта, наличии дефектов и повреждений. Конкретный набор параметров будет зависеть от того, какая задача ставилась перед вихретоковым контролем. ГОСТ 15549-2009 для данного метода определяет и обязательный набор характеристик сигнала, среди которых фаза, амплитуда и их сочетание в предварительно указанных спектрах. Далее полученные сведения заносятся в технический журнал контроля. Критерии оценки выявленных дефектов заранее предусматриваются в задании для контроля и в дальнейшем позволяют принять решение о допуске изделия к целевому применению.

АЛФАВИТНЫЙ УКАЗАТЕЛЬ ТЕРМИНОВ НА РУССКОМ ЯЗЫКЕ

|

База дифференциального вихретокового преобразователя |

53 |

|

База дифференциального вихретокового преобразователя относительная |

54 |

|

Блок вихретокового преобразователя |

41 |

|

Виток обмотки вихретокового преобразователя эквивалентный |

39 |

|

Виток обмотки эквивалентный |

39 |

|

Глубина проникновения |

12 |

|

Глубина проникновения электромагнитного поля вихретокового преобразователя |

12 |

|

Годограф вихретокового преобразователя |

9 |

|

Дефектоскоп вихретоковый |

61 |

|

Диаграмма комплексного сопротивления вихретокового преобразователя |

10 |

|

Зазор |

37 |

|

Зазор вихретокового преобразователя |

37 |

|

Зазор конструктивный |

38 |

|

Зазор вихретокового преобразователя конструктивный |

38 |

|

Компенсатор |

40 |

|

Компенсатор сигнала вихретокового преобразователя |

40 |

|

Контроль неразрушающий вихретоковый |

1 |

|

Коэффициент заполнения вихретокового проходного преобразователя |

47 |

|

Локальность вихретокового контроля |

14 |

|

Метод абсолютный |

30 |

|

Метод амплитудный |

23 |

|

Метод амплитудно-фазовый |

25 |

|

Метод вихретокового неразрушающего контроля абсолютный |

30 |

|

Метод вихретокового неразрушающего контроля амплитудный |

23 |

|

Метод вихретокового неразрушающего контроля амплитудно-фазовый |

25 |

|

Метод вихретокового неразрушающего контроля дифференциальный |

32 |

|

Метод вихретокового неразрушающего контроля импульсный |

29 |

|

Метод вихретокового неразрушающего контроля многочастотный |

27 |

|

Метод вихретокового неразрушающего контроля модуляционный |

31 |

|

Метод вихретокового неразрушающего контроля переменно-частотный |

28 |

|

Метод вихретокового неразрушающего контроля спектральный |

33 |

|

Метод вихретокового неразрушающего контроля фазовый |

24 |

|

Метод вихретокового неразрушающего контроля частотный |

26 |

|

Метод дифференциальный |

32 |

|

Метод модуляционный |

31 |

|

Метод многочастотный |

27 |

|

Метод импульсный |

29 |

|

Метод спектральный |

33 |

|

Метод фазовый |

24 |

|

Метод частотный |

26 |

|

Направление отстройки при вихретоковом контроле |

22 |

|

Напряжение вносимое |

6 |

|

Напряжение вихретокового преобразователя вносимое |

6 |

|

Напряжение вихретокового преобразователя компенсирующее |

57 |

|

Напряжение вихретокового преобразователя опорное |

58 |

|

Обмотка возбуждения |

34 |

|

Обмотка возбуждения вихретокового преобразователя |

34 |

|

Обмотка вихретокового преобразователя измерительная |

35 |

|

Обмотка вихретокового преобразователя компенсационная |

36 |

|

Обмотка измерительная |

35 |

|

Обмотка компенсационная |

36 |

|

Отношение сигнал-шум вихретокового преобразователя |

17 |

|

Отстройка при вихретоковом контроле |

21 |

|

Параметр вихретокового контроля мешающий |

19 |

|

Параметр вихретокового контроля обобщенный |

13 |

|

Параметр контролируемый при вихретоковом контроле |

18 |

|

Параметр обобщенный |

13 |

|

Плоскость вихретокового преобразователя комплексная |

8 |

|

Порог чувствительности вихретокового дефектоскопа |

62 |

|

Преобразователь |

2 |

|

Преобразователь вихретоковый |

2 |

|

Преобразователь вихретоковый абсолютный |

51 |

|

Преобразователь вихретоковый дифференциальный |

52 |

|

Преобразователь вихретоковый комбинированный |

48 |

|

Преобразователь вихретоковый многоэлементный |

56 |

|

Преобразователь вихретоковый накладной |

42 |

|

Преобразователь вихретоковый одноэлементный |

55 |

|

Преобразователь вихретоковый параметрический |

49 |

|

Преобразователь вихретоковый проходной |

44 |

|

Преобразователь вихретоковый проходной внутренний |

46 |

|

Преобразователь вихретоковый проходной наружный |

45 |

|

Преобразователь вихретоковый трансформаторный |

50 |

|

Преобразователь вихретоковый экранный |

43 |

|

Сигнал вихретокового преобразователя |

11 |

|

Сопротивление вихретокового преобразователя вносимое |

7 |

|

Сопротивление вносимое |

7 |

|

Структуроскоп вихретоковый |

60 |

|

Ток возбуждения вихретокового преобразователя |

15 |

|

Ток питания |

15 |

|

Толщиномер вихретоковый |

59 |

|

Частота рабочая |

16 |

|

Частота тока возбуждения вихретокового преобразователя |

16 |

|

Чувствительность к контролируемому параметру при вихретоковом контроле |

20 |

|

Э.д.с вихретокового преобразователя вносимая |

4 |

|

Э.д.с вихретокового преобразователя вносимая относительная |

5 |

|

Э.д.с вихретокового преобразователя начальная |

3 |

|

Э.д.с вносимая |

4 |

|

Э.д.с начальная |

3 |

|

Э.д.с холостого хода |

3 |

|

Эффект зазора при вихретоковом контроле |

64 |

|

Эффект краевой при вихретоковом контроле |

63 |

|

Эффект скоростной при вихретоковом контроле |

65 |

Вихретоковые дефектоскопы

Устройства могут иметь разные форматы исполнения. Распространены ручные модели, станции контроля, компонентные и модульные аппараты. Также они различаются по способам обработки и представления информации: можно выделить аналоговые, цифровые и микропроцессорные современные приборы контроля. Внутреннее наполнение обычно составляет электротехническая основа с теми же катушками, а внешние органы представлены чувствительными элементами анализа.

Также приборы вихретокового контроля комплектуются насадками для удобного размещения преобразующего устройства перед контролируемой поверхностью. Хотя аппараты предусматривают возможность бесконтактного контроля, положение и направление чувствительного элемента имеют большое значение с точки зрения получения качественного результата. Что касается энергоснабжения, то приборы питаются от аккумуляторных батарей или электросети. В первом случае устройства дают возможность автономной диагностики сооружений и коммуникаций на удаленных участках.

Разновидности вихретоковых измерений

Основным направлением использования вихретоковой диагностики все же является дефектовка, которая также предусматривает разные варианты исполнения. В частности, абсолютный контроль позволяет замерять отклонения измеряемой величины от ранее установленной опорной точки, которая проверяется на этапе калибровки аппарата. Также вихретоковый контроль осуществляет сравнительное измерение, при котором вычисляется разность двух величин, одну из которых принимают за опорную.

Применяется и дифференциальное измерение, которое также вычисляет разницу между двумя фиксируемыми величинами в процессе контроля. Но в этом случае путь измерения при неизменном расстоянии между опорными точкам остается прежним. В каждом из методов вихретоковый контроль может работать как с поверхностными, так и с внутренними характеристиками структуры материала. Однако углубленный анализ предусматривает небольшое погружение порядка 2-3 мм, что является главным недостатком этой технологии.