противокоррозионная защита газопровода

Содержание:

- Катодная защита газопроводов от коррозии

- 3.3. Обязанности производственного отдела (службы) ЭХЗ производственного отделения

- Технология создания станций защиты

- Коррозия под влиянием блуждающих токов

- Технология катодной поляризации

- Особенности катодной защиты трубопроводов

- 1 Общая информация о катодной защите

- Обработка агрессивных жидкостей

- 6.3 Анодные заземления

- 6 Информация об известных станциях катодной защиты

- О видах коррозии

- 2 Как работает стандартная катодная поляризация металлов?

- Основные технологии катодной защиты

- заземления

Катодная защита газопроводов от коррозии

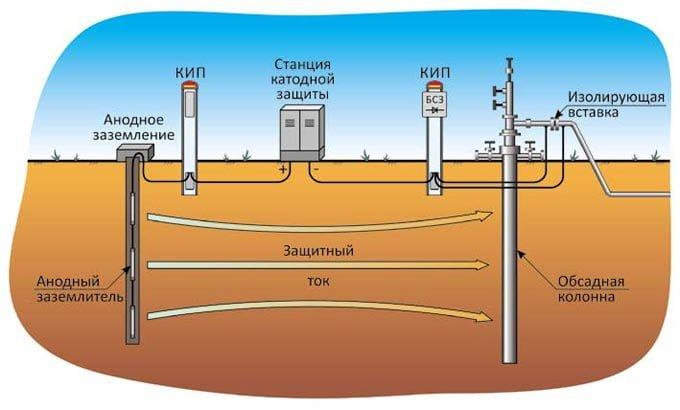

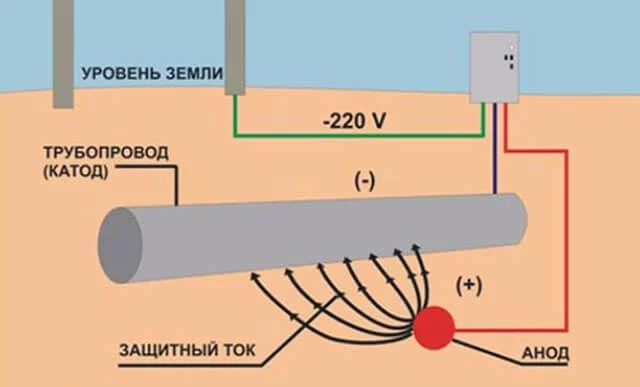

Данный метод состоит в том, чтобы соединить позитивный полюс генератора постоянного тока с проводником анода-заземлителя. Из него токи попадают в почву, поступая через поврежденные участки изоляции в трубопровод. По трубе они направляются к месту подсоединения проводника, далее – к отрицательному рубежу источника.

Если имеется достаточный уровень напряжения, вся рабочая часть газопровода становится отрицательно-катодной. Это дает возможность предупредить образование активной коррозии. При этом анодным участком становится заземление (бросовый металл). В результате труба по отношению к грунту потенцируется отрицательно.

3.3. Обязанности производственного отдела (службы) ЭХЗ производственного отделения

3.3.1. Техническое

руководство и координация деятельности персонала служб ЭХЗ объектов МНПП,

эксплуатируемых производственным отделением.

3.3.2. Контроль за

содержанием и эксплуатацией систем и средств ЭХЗ в соответствии с проектом,

требованиями инструкций по эксплуатации, рекомендациями заводов-изготовителей и

действующими НТД.

3.3.3. Надзор за

строительными, пуско-наладочными и ремонтными работами систем ЭХЗ на вновь

строящихся, реконструируемых и эксплуатируемых объектах МНПП.

3.3.4. Разработка и контроль

за выполнением графиков текущих, средних и капитальных ремонтов средств ЭХЗ,

эксплуатируемых производственным отделением.

3.3.5. Организация и

своевременное проведение электрометрических измерений на объектах МНПП для

определения их коррозионного состояния и противокоррозионной защиты и принятие

мер по защите их от коррозии.

3.3.6. Участие в комплексных

обследованиях коррозионного состояния и противокоррозионной защиты объектов

МНПП.

3.3.7. Организация проведения

внеплановых ремонтов и наладок, связанных с неисправностью средств ЭХЗ,

хищениями и аварийными ситуациями.

3.3.8. Обеспечение

своевременной поверки и в случае необходимости ремонта

коррозионно-измерительных приборов.

3.3.9. Организация

обследования источников блуждающих токов электрифицированных железнодорожных

путей, тяговых подстанций, ЛЭП и других с целью определения их воздействия на

защищаемые объекты МНПП.

3.3.10. Организация и

контроль за проведением визуального осмотра изоляционного покрытия и

поверхности труб трубопроводов в шурфах с последующим составлением актов.

3.3.11. Документальный учет

выполняемых на объектах МНПП работ в области противокоррозионной защиты.

3.3.12. Своевременное

выполнение предписаний, рекомендаций по защите объектов МНПП от коррозии,

выданных службой ЭХЗ АО и другими уполномоченными организациями.

3.3.13. Решение вопросов

совместимости ЭХЗ МНПП с ЭХЗ, проходящих в одном с МНПП техническом коридоре

инженерных сооружений сторонних организаций.

3.3.14. Разработка совместно

с отделом капитального ремонта и отделом эксплуатации предложений в план

капитального ремонта участков нефтепродуктопроводов на основе их обследований и

анализа работы средств ЭХЗ.

3.3.15. Контроль качества и

соблюдения технологии нанесения изоляционного покрытия при капитальном ремонте

нефтепродуктопроводов.

3.3.16. Контроль за

выполнением работ, проводимых аварийно-восстановительными бригадами на линейной

части и объектах МНПП.

3.3.17. Ведение

эксплуатационной документации на средства ЭХЗ.

3.3.18. Ведение учета аварий

и отказов в работе средств ЭХЗ.

3.3.19. Составление планов

организационно-технических мероприятий по противокоррозионной защите и

представление их в установленные сроки в АО.

3.3.20. Разработка и

внедрение мероприятий по обеспечению надежности, эффективности работы систем

ЭХЗ и постоянного контроля за состоянием нефтепродуктопроводов в части

коррозионной защищенности.

3.3.21. Своевременное

представление в АО сведений о техническом состоянии эксплуатируемых средств ЭХЗ

МНПП.

3.3.22. Составление заявок на

оборудование, приборы, материалы и средства ЭХЗ в соответствии с рекомендациями

«Табеля технического оснащения службы ЭХЗ объектов МНПП».

3.3.23. Организация обучения,

инструктажа и периодической проверки знаний Межотраслевых правил по охране

труда (правил безопасности) при эксплуатации электроустановок и НТД у персонала

ЭХЗ подразделений производственного отделения (объектов).

3.3.24. Обеспечение

безопасных условий труда, выполнения требований техники безопасности и

промсанитарии при эксплуатации и ремонте средств ЭХЗ.

3.3.25. Осуществление

взаимодействия с инспектирующими органами в части организации выполнения

требований действующих НТД при эксплуатации средств ЭХЗ.

3.3.26. Подготовка и

своевременная передача дел по хищениям средств ЭХЗ в службу безопасности АО

(производственного отделения).

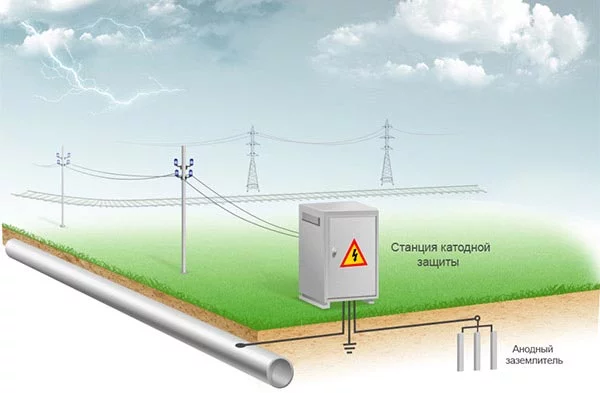

Технология создания станций защиты

Еще одной технологией создания катодной защиты является подключение элемента к внешним источникам тока. В большинстве случаев для этих целей сооружаются специальные станции катодной защиты (СКЗ), которые состоят из нескольких элементов — главный источник тока, анодное заземление, различные кабели и провода, соединяющие отдельные элементы конструкции и вспомогательные пункты с механическим или компьютерным управлением, которые позволяют контролировать параметры.

Чаще всего данная технология используется для объектов, расположенных рядом с проводами электропередач — это могут быть трубопроводы, различные фабричные постройки и так далее. СКЗ могут работать во многопоточном режиме — в таком случае они будут обслуживать сразу несколько защитных систем. На трубах большое распространение получила практика, при которой на трубы ставится несколько отдельных блоков для более эффективного распределения тока. Дело все в том, что в случае протяженных трубопроводов в местах подключения труб к источникам тока формируются специальные точки с повышенным уровнем напряжения электрического поля — из-за этого может происходить повреждение труб. Применение подобных блоков позволяет распределить электричество равномерно по всему защитному контуру.

Автоматизация

Контрольные пункты могут работать как в ручном, так и в автоматическое режиме:

- В случае ручного управления изменение параметров напряжения регулируется оператором. На физическом уровне регуляция осуществляется путем переключения работы трансформатора. Регулируется работа обмотки, что позволяет менять параметры электрического тока.

- В случае автоматического управления изменение параметров напряжения регулируется самим устройством на основе параметров, которые когда-то задал оператор. На физическом уровне управление осуществляется с помощью специальных полупроводников-тиристоров. Они включаются или выключаются при отклонении параметров электрического тока от заданных параметров.

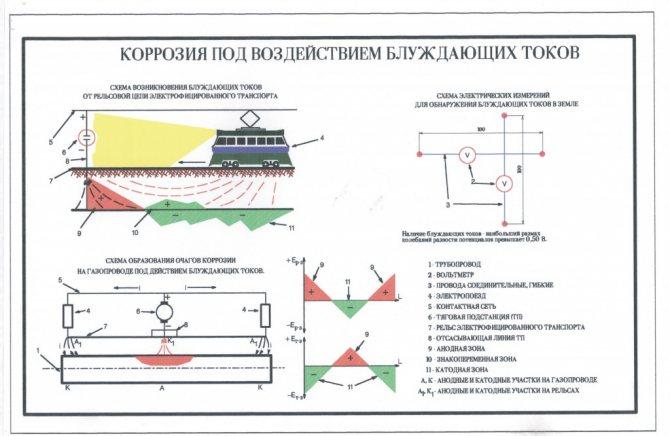

Коррозия под влиянием блуждающих токов

Ржавчина может возникать от переменного и постоянного потока электронов:

- Образование ржавчины под воздействием тока постоянных величин. Блуждающими токами называются токи, находящиеся в почве и в конструктивных элементах, расположенных под землей. Их происхождение антропогенное. Они возникают в результате эксплуатации технических устройств постоянного тока, распространяющегося от зданий или сооружений. Ими могут быть сварочные инверторы, систем защиты от катодов и иные устройства. Ток стремится пройти по пути наименьшего показателя сопротивления, в результате, при имеющихся в наличии трубопроводах в земле, току будет гораздо легче пройти через металл. Анодом является участок трубопровода, из которого блуждающий ток выходит на поверхность почвы. Часть трубопровода, в который попадает ток, играет роль катода. На описанных анодных поверхностях токи имеют повышенную плотность, поэтому именно в этих местах образовываются значительные коррозионные места. Скорость коррозии не ограничивается и может быть до 20 мм в год.

- Образование ржавчины под воздействием переменного тока. При расположении около магистралей линий электропередач с напряжением сети свыше 110 кВ, а также параллельном расположении трубопроводов под влиянием переменных токов образовывается коррозия, в том числе коррозия под изоляцией трубопроводов.

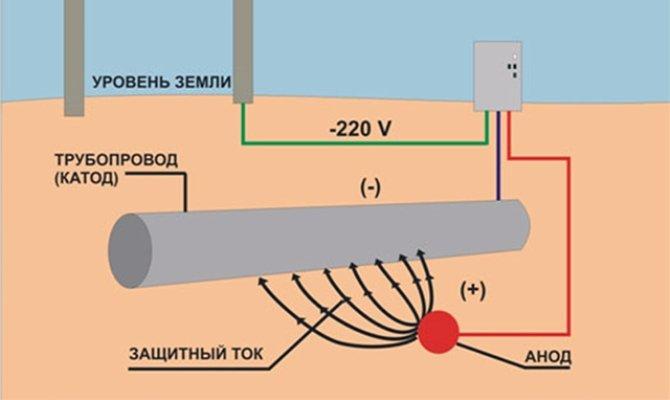

Технология катодной поляризации

В данном случае используется так называемый наложенный ток. Для его подачи на металлический объект используется внешний проводник (часто) или источник тока (редко). При контакте с электрически активной частицей происходит следующее — частица под действием сил электрического притяжения перемещается к защитному элементу с отрицательным зарядом, где происходит «утилизация» этих частиц.

Последствия такой «утилизации» очевидны — защитный элемент со временем сам покрывается коррозией и приходит в негодность. Поэтому данную технологию очень часто называют методом жертвенного электрода (вместо нашей детали происходит ржавление «электрода-жертвы»).

Помимо силы тока и напряжения при работе с катодной поляризацией нужно учитывать еще один важный параметр — это омическое напряжение. В техническом смысле этот параметр отражает тот факт, что по мере протекания электрического заряда со временем напряжение тока в контуре падает. Само падение происходит из-за того, что протекание катодного тока происходит по контуру с более низким зарядом. В случае правильной сборки контура этот показатель является достаточно маленьким — благодаря этому в контуре будет всегда сохраняться один и тот же ток одинаковой мощности.

Особенности катодной защиты трубопроводов

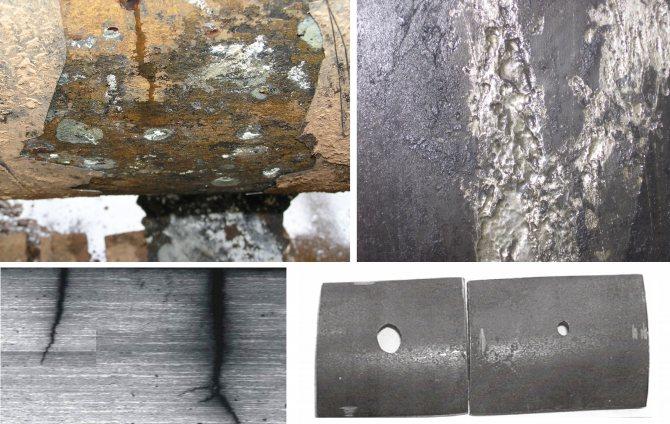

Коррозия – основная причина разгерметизации всех типов трубопроводов. Из-за повреждения металла ржавчиной на нем образуются разрывы, каверны и трещины, приводящие к разрушению стальной конструкции. Данная проблема особенно критична для подземных трубопроводов, которые постоянно пребывают в постоянном контакте с грунтовыми водами.

Катодная защита газопроводов от коррозии выполняется одним из вышеуказанных способов (посредством внешнего выпрямителя либо гальваническим методом). Технология в, данном случае, позволяет уменьшить скорость окисления и растворения металла, из которого изготовлен трубопровод, что достигается за счет смещения его естественного коррозийного потенциала в отрицательную сторону.

Посредством практический испытаний было выяснено, что потенциал катодной поляризации металлов, при котором замедляются все коррозийные процессы, равен -0.85 В, тогда как у подземных трубопроводов в естественном режиме он составляет -0.55 В.

Чтобы противокоррозионная защита было эффективной, необходимо посредством постоянного тока снизить катодный потенциал металла, из которого изготовлен трубопровод, на -0.3 В. В таком случае скорость корродирования стали не превышает 10 микрометров в течении года.

Схема катодной защиты трубопровода

Катодная защита – наиболее эффективный метод защиты подземных трубопроводов от блуждающих токов. Под понятием блуждающих токов подразумевается электрический заряд, который попадает в землю в результате работы точек заземления ЛЭП, громоотводов либо движения поездов по железнодорожным магистралям. Точное время и место появления блуждающих токов выяснить невозможно.

Коррозийное воздействие блуждающих токов на металл происходит в случае, если металлическая конструкция имеет позитивный потенциал относительно электролита( для подземных трубопроводов электролитом выступает грунт). Катодная защита же делает потенциал металла подземных трубопроводов отрицательным, что устраняет риск их окисления под воздействием блуждающих токов.

Технология применения внешнего источника тока для катодной защиты подземных трубопроводов предпочтительна. Ее преимущества – неограниченный энергоресурс, способный преодолевать удельное сопротивление грунта.

В качестве источника тока противокоррозионная защита используется воздушные линии электропередач мощностью 6 и 10 кВт, если же на территории ЛЭП отсутствуют, могут применяться мобильные генераторы, работающие на газу и дизтопливе.

Оборудование для катодной защиты

Для противокоррозионной защиты подземных трубопроводов применяется специальное оборудование – станции катодной защиты (СКЗ), состоящие из следующих узлов:

- заземление (анод);

- источник постоянного тока;

- пункт управления, контроля и измерений;

- соединительные кабели и провода.

Одна СКЗ, подключенная к электросети либо к автономному генератору, может выполнять катодную защиту сразу нескольких рядом расположенных магистралей подземных трубопроводов. Регулировка тока может выполняться вручную (посредством замены обмотки на трансформаторе) либо в автоматическом режиме (если система укомплектована тиристорами).

Среди станций катодной защиты, применяемых в отечественной промышленности, наиболее технологичной установкой считается Минерва-3000 (спроектированная инженерами из Франции по заказу Газпрома). Мощности данной СКЗ достаточно для эффективной защиты 30 км подземного трубопровода.

Схема станции катодной защиты

К преимуществам установки относится:

- повышенная мощность;

- функция восстановления после перегрузок (обновление происходит за 15 секунд);

- наличие систем цифрового регулирования для контроля за рабочими режимами;

- полная герметичность ответственных узлов;

- возможность подключения оборудования для удаленного контроля.

Также широко востребованными в отечественном строительстве являются установки АСКГ-ТМ, в сравнении с Минервой-3000 они имеют уменьшенную мощность (1-5 кВт), однако в стоковой комплектации система оборудована телеметрическим комплексом, который в автоматическом режиме контролирует работу СКЗ и имеет возможность дистанционного управления.

Станции катодной защиты Минерва-3000 и АСКГ-ТМ требуют питания от электросети мощностью 220 В. Удаленное управление оборудованием выполняется посредством встроенных GPRS модулей. СКЗ имеют достаточно больше габариты – 50*40*90 см. и вес – 50 кг. Минимальный срок службы устройств составляет 20 лет.

1 Общая информация о катодной защите

Впервые такая защита металлов была описана в 1820-х годах Гемфри Дэви. На основании его докладов в 1824 году на корабле HMS Samarang осуществили проверку предоставленной теории. На медную обшивку корабля установили железные анодные протекторы, которые существенно уменьшили скорость ржавления меди. Методику стали развивать, и в наши дни катодная антикоррозионная защита всевозможных конструкций из металлов (трубопроводов, элементов автомобиля и т. д.) признается наиболее эффективной и широко используемой.

В производственных условиях такая защита металлов (ее нередко называют катодной поляризацией) производится по двум основным методикам.

- Предохраняемая от разрушения конструкция подключается к внешнему источнику тока. В данном случае металлоизделие выполняет функцию катода. А анодами являются инертные дополнительные электроды. Эта методика обычно применяется для защиты трубопроводов, металлических сварных оснований, платформ для бурения.

- Катодная поляризация гальванического типа. При такой схеме металлическая конструкция контактирует с металлом, который имеет больший электроотрицательный потенциал (алюминий, магний, алюминиевые сплавы, цинк). При этом под анодом понимают оба металла (основной и защитный). Растворение (имеется в виду сугубо электрохимический процесс) электроотрицательного материала приводит к протеканию через предохраняемое изделие необходимого катодного тока. С течением времени происходит полное разрушение металла-«защитника». Гальваническая поляризация эффективна для конструкций, на которых есть изоляционный слой, а также для металлоизделий относительно малых размеров.

Катодная поляризация металла

Катодная поляризация металла

Первая методика нашла широкое применение по всему миру. Она достаточно проста и экономически целесообразна, дает возможность предохранять металл от общей коррозии и от многих ее разновидностей – межкристаллитной коррозии «нержавейки», питтинговой, растрескивания латунных изделий, обусловленного напряжениями, при которых они работают.

Гальваническая схема нашла большее применение в США. В нашей стране она используется реже, хотя ее эффективность высока. Ограниченное применение протекторной защиты металлов в России связано с тем, что на многие трубопроводы у нас не наносят специальное покрытие, а это является обязательным условием для реализации антикоррозионной гальванической методики.

Обработка агрессивных жидкостей

Повреждение металлических конструкций происходит как снаружи, так и внутри. Даже жидкость с нейтральным уровнем кислотности (вода) может быстро разрушить трубопровод, если в ее составе содержатся бикарбонаты, карбонаты, кислород, которые являются причиной возникновения ржавчины. Обычная очистка внутренних поверхностей в таких сооружениях невозможна. Оптимальным выходом будет предварительное введение в жидкость соды, карбоната натрия или кальция. Такой обработкой воды можно снизить агрессивность транспортируемой жидкости.

Подземные емкости, изготовленные из цинковых сплавов, защищают путем введения в транспортируемую или хранящуюся среду силикатов, фосфатов или поликарбонатов. В результате химической реакции на цинковой поверхности появляется тонкая пленка, предупреждающая развитие ржавчины.

6.3 Анодные заземления

6.3.1 В установках

катодной защиты могут быть применены глубинные и подповерхностные анодные

заземления. Подповерхностные заземления могут быть сосредоточенными,

распределенными и протяженными.

6.3.2 Анодные

заземления (включая линии постоянного тока и контактные узлы) независимо от

условий их эксплуатации следует проектировать на срок эксплуатации не менее 30

лет.

6.3.3 Анодные

заземления (заземлители) должны быть разрешены к применению на объектах ОАО

«Газпром». При проектировании заземления следует учитывать удельное

электрическое сопротивление грунта в месте размещения заземления, а также

условия землеотвода. Электроды анодных заземлений следует монтировать в местах

с минимальным удельным электрическим сопротивлением грунта и ниже глубины его

промерзания.

6.3.4 Критериями

выбора мест размещения анодных заземлений являются:

— первоочередное

обеспечение нормативных параметров катодной защиты наиболее ответственных

коммуникаций;

— участки с

грунтами наименьшего удельного электрического сопротивления;

— ограничение

негативного (вредного) влияния на сторонние подземные коммуникации с раздельной

защитой (в том числе участки с локальной защитой).

6.3.5 Тип и

количество анодных заземлителей определяются с учетом требований по величине

сопротивления растеканию на начальный момент эксплуатации, приведенных в .

6.3.6 Анодные

заземления не должны оказывать вредного влияния на окружающую среду.

AЗ, расположенные

в горизонтах питьевой воды, должны быть выполнены из малорастворимых

материалов: углеродосодержащих, магнетита или высококремнистого чугуна.

6.3.7 При

проектировании анодных заземлений должно быть обеспечено выполнение нормативных

показателей Правил []

в части требований к шаговому напряжению и напряжению прикосновения.

6.3.8 Для

подземной прокладки кабелей в цепях анодных заземлений следует применять кабель

с медными токоведущими жилами и с полиэтиленовой или полипропиленовой изоляцией

и оболочкой. Сечение дренажного анодного кабеля, подключаемого к плюсовой

клемме катодного преобразователя, должно быть не менее 16 мм2 по

меди.

6.3.9 Глубинные

анодные заземления (ГАЗ) следует размещать на расстоянии не ближе 100

м от смежных коммуникаций при условии исключения

негативного влияния.

6.3.10 В вечномерзлых грунтах

ГАЗ следует проектировать преимущественно на участках с криопегами или ниже

горизонта вечномерзлого грунта. В сложных геологических условиях (скальные,

многолетнемерзлые грунты) возможно размещение анодных заземлений в одной

траншее с трубопроводом.

6.3.11 Электроды

распределенного анодного заземления и протяженное заземление УКЗ подземных

коммуникаций следует размещать вдоль защищаемого сооружения, как правило, на

расстоянии не ближе четырех его диаметров на линейной части. В стесненных

условиях промышленной площадки допускается укладка в одну траншею на

максимальном расстоянии от сооружения при обеспечении мероприятий по исключению

непосредственного контакта между анодом и сооружением.

6.3.12 Коммутация кабелей

протяженных анодных заземлений при последовательном подключении должна

осуществляться на отдельных контрольно-измерительных пунктах для диагностики

отдельных элементов заземления.

6.3.13 На

промышленных площадках УКПГ, КС, ПХГ при наличии на одну УКЗ нескольких скважин

ГАЗ, расположенных на расстоянии ближе 1/3 их глубины, проектируемые глубинные

аноды должны быть оснащены устройствами для измерения и регулирования величины

стекающего с них тока.

6 Информация об известных станциях катодной защиты

Среди популярных отечественных СКЗ можно выделить несколько установок. Очень востребованной является станция Минерва–3000 – мощная система, разработанная французскими и российскими инженерами для объектов Газпрома. Достаточно одной Минервы, чтобы надежно защитить от ржавления до 30 километров трубопроводов. Станция обладает такими основными достоинствами:

- уникальная технологичность выпуска всех ее комплектующих;

- повышенная мощность СКЗ (можно предохранять коммуникации с очень плохим защитным покрытием);

- самовосстановление (после аварийных перегрузок) режимов работы станции на протяжении 15 секунд;

- наличие высокоточного цифрового оборудования для контроля рабочих режимов и системы терморегулирования;

- наличие защитных схем от перенапряжения измерительных и входных цепей;

- отсутствие подвижных узлов и герметичность электрошкафа.

Кроме того, к Минерва–3000 можно подключать установки для удаленного контроля над работой станции и дистанционного управления ее оборудованием.

Современная СКЗ с дистанционным управлением

Современная СКЗ с дистанционным управлением

Отличными техническими показателями обладают и системы АСКГ-ТМ – современные телемеханизированные адаптивные станции для защиты электрокабелей, городских и магистральных трубопроводов, а также емкостей, в которых хранят газ и нефтепродукты. Такие устройства выпускаются с разными показателями (от 1 до 5 киловатт) выходной мощности. Они располагают многофункциональным телеметрическим комплексом, позволяющим выбирать конкретный рабочий режим СКЗ, мониторить и изменять параметры станции, а также обрабатывать поступающую информацию и отправлять ее оператору.

Преимущества использования АСКГ-ТМ:

- возможность встраивания в SCADA-комплексы за счет поддержки ОРС-технологии;

- резервный и главный канал связи;

- выбор значения мощности (выходной);

- повышенная отказоустойчивость;

- большой интервал рабочих температур;

- уникальная точность настройки выходных параметров;

- предохранение от напряжения силовых выходов системы.

Имеются СКЗ и других типов, сведения о которых несложно найти на специализированных сайтах в интернете.

О видах коррозии

Всего существует несколько разновидностей коррозии металлических труб:

- поверхностная, распространяющаяся по всей площади трубы;

- местная, расположенная на отдельных участках;

- щелевая, образовавшаяся в небольшой трещине.

Наиболее настораживает местная коррозия, так как основная масса повреждений происходит в результате ее появления. Развитие щелевой тоже распространено, но к существенным повреждениям материала она не приводит.

Процент вероятности возникновения коррозии в большую сторону отдается участкам труб, продолженных под железнодорожными переездами или под опорами линий воздушных электропередач. Скорость развития процесса коррозии колеблется от 3 до 30 мм в год.

Что такое химическая коррозия

Этот процесс возникает в неэлектропроводных средах. Ими могут оказаться газы, нефтепродукты и спиртовые соединения. При повышении температурных показателей скорость развития коррозии возрастает. Ржавчина может образовываться на цветных или черных металлах. Алюминиевые изделия под влиянием коррозионных факторов покрываются тонкой пленкой, которая после обеспечивает систему защиты и создает препятствие развитию окислительного процесса.

Сплавы могут быть восприимчивы к иному виду ржавчины, то есть присутствуют элементы, не подверженные окислению, а напротив, они восстановленные. К примеру, при повышенных температурных характеристиках и повышенном давлении восстанавливаются карбиды, но, опять же, утрачиваются нужные качества.

Об электрохимической коррозии

Утверждение о том, что электрохимическая коррозия достигается только при контактировании металлической поверхности с электролитом, ошибочно. Хватает тонкой пленки на основании материала, чтобы образовалась коррозия. Причиной этого вида ржавчины является использование поваренной или технической солей. К, примеру, если производится посыпка снега на дорогах, то страдают машины и проложенные под землей трубопроводы.

Процесс этого происхождения заключается в следующем:

- В соединениях металлических конструкций теряются отчасти атомы, осуществляется их переход в электролитический раствор, то есть происходит образование ионов. Замещают электроны атомы, они заряжают материал отрицательными зарядами, при этом накапливаются положительные заряды в электролите.

- Электрохимическую коррозию также вызывают блуждающие токи, которые при утечке из электроцепи уходят в растворы воды или в грунт, а после в саму структуру металла. Конкретными местами проявления ржавчины являются те участки, откуда в воду попадают блуждающие токи.

Статья по теме: Как предотвратить коррозию бетона и защитить материал от разрушения?

На видео: электрохимическая коррозия металлов и способы защиты.

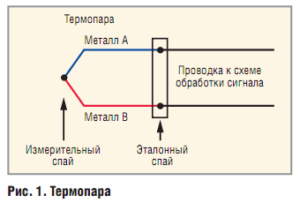

2 Как работает стандартная катодная поляризация металлов?

Катодная защита от коррозии производится посредством использования наложенного тока. Он поступает на конструкцию от выпрямителя либо иного источника (внешнего) тока, где промышленный по частоте переменный ток модифицируется в требуемый постоянный. Объект, который защищается, подключают к выпрямленному току (к «минусовому» полюсу). Конструкция, таким образом, является катодом. Анодное заземление (второй электрод) подключают к «плюсу».

Важно, чтобы между вторичным электродом и конструкцией имелся хороший электролитический и электронный контакт. Первый обеспечивается грунтом, куда погружают анод и объект защиты

Грунт в данном случае выполняет роль электролитической среды. А электронного контакта добиваются с помощью проводников из металлических материалов.

Регулирование катодной антикоррозионной защиты осуществляется посредством поддержания защитного потенциала между электролитической средой и индикатором потенциала поляризации (либо непосредственно конструкцией) на строго определенной величине. Замеряют показатель вольтметром с высокоомной шкалой.

Пример работы катодной защиты

Пример работы катодной защиты

Здесь необходимо понимать, что у потенциала есть не только поляризационный компонент, но и еще одна составляющая – падение (омическое) напряжения. Такое падение возникает из-за протекания через эффективное сопротивление катодного тока. Причем качество катодной защиты зависит исключительно от поляризации на поверхности изделия, которое предохраняется от ржавления. По этой причине выделяют две характеристики защищенности металлоконструкции – наибольший и наименьший потенциалы поляризации.

Эффективное регулирование поляризации металлов, учитывая все сказанное, становится возможным в том случае, когда показатель омического компонента исключается из величины полученной разности потенциалов. Добиться этого можно при помощи особой схемы замера потенциала поляризации. Описывать ее в рамках данной статьи мы не будем, так как она изобилует множеством специализированных терминов и понятий.

Для защиты неизолированных трубопроводов и других конструкций необходимо использовать существенные токи, что экономически невыгодно и технически сложно.

Основные технологии катодной защиты

Катодная защита — это специальный метод электрохимической защиты металлических объектов от ржавления и коррозии. Главный принцип заключается в том, что на защищаемый металлический объект накладывается отрицательный потенциал электрического тока. Это позволяет минимизировать контакт металла с внешними ионами и веществами, обладающими электрическим зарядом. Технология была разработана примерно 200 лет назад британским ученым Гемфри Дэви. Для подтверждения своей теории он составил несколько докладов, которые были переданы правительству. На основании этих докладов было произведена первая в мире катодная защита крупного промышленного корабля.

Антикоррозийная защита распространяется на различные объекты — трубопроводы, автомобили, дороги, самолеты и так далее

Обратите внимание, что тип металла значения не имеет — это может быть железо, медь, серебро, золото, алюминий, титан и любой другой металл, а также различные сплавы (с лигирующими добавками или без них). Одинаково успешно может выполняться защита от коррозии автомобиля, отдельных фрагментов труб, различных декоративных изделий сложной формы и так далее

1 способ

Подключение детали к внешнему источнику электрического тока (обычно эту роль выполняются компактные подстанции). В случае применения технологии металлический объект выполняет функцию катода, а электрическая подстанция — функцию анода. Благодаря этому происходит сдвиг электрического потенциала, что позволяет защитить металлический объект от электрически активных частиц. Основные сферы применение данной технологии — защита трубопроводов, сварных конструкций, различных платформ, элементов дорожного покрытия и так далее. Эта технология является достаточно простой и универсальной, поэтому в мире она пользуется высокой популярностью. Ее главный минус — необходимость подключения защитного контура к внешнему источнику тока, что может быть неудобно в случае объектов, которые располагаются вдали от человеческой цивилизации (частично эта проблема решается за счет применения автономных источников энергии).

2 способ

Метод гальванической поляризации (технология гальванических анодов). Эта методика также является достаточно простой и интуитивно понятной: металлический объект присоединяется к другому, который обладает отрицательным зарядом (чаще всего этот элемент из легких металлов — из алюминия, цинка, магния). Технологию гальванической поляризации обычно применяют в тех случаях, когда на поверхности объекта есть защитный слой. Эта технология популярна в Америке, где есть большое количество малонаселенных пунктов и где наблюдается дефицит внешних источников энергии. Эксперты утверждают, что гальваническая поляризации могла бы стать очень популярной в России из-за особенностей нашей географии, если бы на отечественные трубопроводы наносилось защитное покрытие (при таком сценарии применение первой технологии было бы весьма затруднительно, что вынуждало бы людей искать альтернативу).

заземления

Электроснабжение УНП2-7-65

Корпуса распределительного щита, установки УНП, компрессора, нагревателя воздуха объединены общим проводом заземления , который выведен на болт заземления, установленный на раме автомобиля с левой стороны. Этот болт должен быть связан с з.

Нагреватель воздуха для УНП2-7-65

2. Проверить подключение заземления к пульту управления. 6.3. Открыть пульт управления. Убедиться в отсутствии влаги или грязи внутри пульта управления и проверить положение ручек выключателей УЗО и автомате «Подогрев»: УЗО должно быть включено (ручка .

Монтаж внутрицеховых трубопроводов

Какие минимальные расстояния допускаются между осями прокладываемых труб? 4. Расскажите о правилах заземления трубопроводов для отвода статического электричества. .