Гост 4543-2016 металлопродукция из конструкционной легированной стали. технические условия

Содержание:

- Физические и механические свойства

- Физические свойства стали 40Х

- УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ.

- Термическая обработка стали 40Х

- Механические свойства стали 40Х

- Использование в промышленности

- Применение стали 40Х в промышленности и быту

- Термическая обработка

- Поправки и изменения к ГОСТ 4543-71:

- ПРАВИЛА ПРИЕМКИ.

- Расшифровка стали 40Х

- Сферы применения

Физические и механические свойства

Рассматривая механические свойства стали 40Х следует учитывать, что она обладает высокой твердостью и прочностью, структура может выдерживать существенную нагрузку и во время эксплуатации не подвергаться разрушению. Сталь 40Х характеризуется следующими положительными качествами:

Достаточно высокая коррозионная стойкость, которая достигается при включении в состав хрома.

Высокие прочностные показатели. Твердость измеряется в различных показателях, часто применяется HRC и HB

Показатель твердости соответствует значению 217 МПа.

При выборе более подходящего материала уделяется внимание и удельному весу. Плотность стали 40Х составляет 7820 кг/м3.

Свойства Ст 40х

Модуль упругости и предел текучести могут варьироваться в достаточно большом диапазоне, что зависит от температуры. К примеру, при существенном повышении температуры модуль упругости падает. Предел текучести определяет то, насколько применим сплав при получении заготовок методом литья.

Есть и несколько существенных недостатков у сплава:

- Отпускная хрупкость. После закалки структура становится весьма восприимчивой к ударной нагрузке. Снизить вероятность повышения хрупкости можно при соблюдении технологии термической обработки.

- Высокая степень склонности к образованию флокенов. Она свойственна довольно большому количеству различных сплавов.

- Плохая свариваемость усложняет процесс изготовления различных изделий. При желании могут применяться самые различные технологии сварки. Процесс существенно упрощается за счет предварительного нагрева структуры. Кроме этого, структура сложна в резке при применении сварочного оборудования.

- Флокеночувствительность – свойство, которое определяет высокую вероятность появления внутренних трещин после отливки различных изделий. Подобные дефекты часто возникают при горячей деформации легированной стали. Подобные дефекты становятся причиной высокой концентрации водорода во время термической обработки. Снизить вероятность появления дефектов можно за счет строгого соблюдения температурного режима.

Сварка стали

В последнее время достаточно часто применяется метод вакуумизации сплава, за счет чего снижается концентрация водорода. Именно поэтому качество полученной структуры существенно увеличивается.

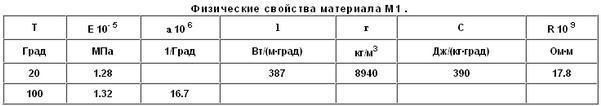

Физические свойства стали 40Х

| Температура испытания,°С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 214 | 211 | 206 | 203 | 185 | 176 | 164 | 143 | 132 | |

| Модуль упругости при сдвиге кручением G, ГПа | 85 | 83 | 81 | 78 | 71 | 68 | 63 | 55 | 50 | |

| Плотность стали, pn, кг/м3 | 7850 | 7800 | 7650 | |||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 41 | 40 | 38 | 36 | 34 | 33 | 31 | 30 | 27 | |

| Уд. электросопротивление (p, НОм · м) | 278 | 324 | 405 | 555 | 717 | 880 | 1100 | 1330 | ||

| Температура испытания,°С | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.8 | 12.2 | 13.2 | 13.7 | 14.1 | 14.6 | 14.8 | 12.0 | ||

| Удельная теплоемкость (С, Дж/(кг ·°С)) | 466 | 508 | 529 | 563 | 592 | 622 | 634 | 664 |

УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ.

5.1.

Маркировка, упаковка, транспортирование и хранение проката — по ГОСТ 7566-81 с

дополнениями.

5.1.1.

Транспортирование проката производится всеми видами транспорта в соответствии с

правилами перевозки грузов, действующими на данном виде транспорта.

Масса грузового места не должна

превышать при механизированной погрузке в открытые транспортные средства — 10

т, в крытые — 1250 кг.

Средства пакетирования — по ГОСТ

7566-81.

По железной дороге перевозка

осуществляется в зависимости от массы и габаритных размеров в крытых или

открытых вагонах согласно ГОСТ 22235-76.

(Измененная редакция, Изм. №

5).

5.1.2. При

поставке в один адрес двух и более грузовых мест, размеры которых позволяют

оформить транспортный пакет с габаритами по ГОСТ 24597-81, грузовые места

должны быть оформлены в транспортные пакеты по ГОСТ 26663-85.

5.1.3.

Маркировка, упаковка, транспортирование и хранение калиброванного проката — по

ГОСТ 1051-73, проката со специальной отделкой поверхности — по ГОСТ 14955-77.

(Измененная редакция, Изм. №

4, 5).

5.2. По согласованию

изготовителя с потребителем устанавливается минимальная масса проката одной

партии (плавки).

5.3. По требованию потребителя,

указанному в заказе, пачки, концы или торцы горячекатаных и кованых прутков, а

по согласованию изготовителя с потребителем и калиброванных прутков из стали

всех марок в зависимости от группы должны маркироваться краской следующих

цветов, указанных в табл. 11.

Таблица 11

| Группа стали | Цвет краски |

| Хромистая | Зеленый + желтый |

| Марганцовистая | Коричневый + синий |

| Хромомарганцовая | Синий + черный |

| Хромокремнистая | Синий + красный |

| Хромомолибденовая и хромомолибденованадиевая |

Зеленый + фиолетовый |

| Хромованадиевая | Зеленый + черный |

| Никельмолибденовая | Желтый + фиолетовый |

| Хромоникелевая и хромоникелевая с бором |

Желтый + черный |

| Хромокремнемарганцовая | Красный + фиолетовый |

| Хромоникельмолибденовая | Фиолетовый + черный |

| Хромоалюминиевая и хромоалюминиевая с молибденом |

Алюминиевый |

Примечание. Цвет краски для маркировки прутков из стали других

групп устанавливается по согласованию изготовителя с потребителем.

5.2, 5.3. (Измененная

редакция, Изм. № 2, 5).

Термическая обработка стали 40Х

Одной из ключевых характеристик металла является твёрдость, то есть, способность сопротивляться внедрению в него других, более твёрдых материалов. От уровня твердости зависит возможность применения металла при производстве тех или иных деталей машин и механизмов.

Твердость металла оказывает непосредственное влияние на:

Прочность;

Стойкость к износу и ряда других.

Инженер-технолог, подбирая режимы обработки металла из стали 40Х, руководствуется, в том числе и параметрами твёрдости. Для изменения параметра твердости используют термическую обработку.

Кроме того, она необходима для улучшения механических свойств как отдельных деталей, так и конструкции в целом. В состоянии поставки твердость стали 40Х составляет 217 Мпа — по Бринелю. Для её повышения, применяют разные методы термической обработки.

В частности, для 40Х используют следующие способы закалки с применением:

единственного хладагента;

двух хладагентов;

струи охладителя;

Первый способ подразумевает под собой то, что будет использоваться один тип охладителя (вода, масло и пр.).

Второй, предполагает, то, что после охлаждения заготовки в воде, ее отправляют в масло.

Третий метод основан на том, что на разогретую часть детали, направляют струю охладителя (масло, вода). Этот способ применяют в том случае, если возникает потребность в закалке определённой части детали, например, венца зубчатого колеса. Кроме того, такая технология отличается тем, что в процессе обработки не возникает «паровая» рубашка и это положительно сказывается на качестве закалки.

В процессе термической обработки возникают проблемы защиты детали от дефектов, которые могут появиться после того, как появилась окалина (следствие воздействия кислорода) или выгорания углерода. Для предотвращения этого камеру, в которой происходит нагрев заготовки, насыщают газом, являющейся продуктом сгорания метана. На самом деле защита заготовки от воздействия атмосферного кислорода — это важная задача.

Кстати, термическую обработку изделий, выполненных из стали марки 40Х, лучше всего проводить в герметически закрытой печи. Иногда, для изоляции детали от воздействия посторонних факторов во время обработки в печи применяют чугунную стружку. То есть заготовку обкладывают чугунной стружкой или крошкой.

Механические свойства стали 40Х

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Пруток. Закалка 860°С, масло. Отпуск 500°С, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | |

| Поковки. Нормализация. КП 245 | 500-800 | 245 | 470 | 15 | 30 | 34 | 143-179 |

| Поковки. Нормализация. КП 275 | 300-500 | 275 | 530 | 15 | 32 | 29 | 156-197 |

| Поковки. Закалка, отпуск. КП 275 | 500-800 | 275 | 530 | 13 | 30 | 29 | 156-197 |

| Поковки. Нормализация. КП 315 | 315 | 570 | 17 | 38 | 39 | 167-207 | |

| Поковки. Нормализация. КП 315 | 100-300 | 315 | 570 | 14 | 35 | 34 | 167-207 |

| Поковки. Закалка, отпуск. КП 315 | 300-500 | 315 | 570 | 12 | 30 | 29 | 167-207 |

| Поковки. Закалка, отпуск. КП 315 | 500-800 | 315 | 570 | 11 | 30 | 29 | 167-207 |

| Поковки. Нормализация. КП 345 | 345 | 590 | 18 | 45 | 59 | 174-217 | |

| Поковки. Нормализация. КП 345 | 100-300 | 345 | 590 | 17 | 40 | 54 | 174-217 |

| Поковки. Закалка, отпуск. КП 345 | 300-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

| Поковки. Закалка, отпуск. КП 395 | 395 | 615 | 17 | 45 | 59 | 187-229 | |

| Поковки. Закалка, отпуск. КП 395 | 100-300 | 395 | 615 | 15 | 40 | 54 | 187-229 |

| Поковки. Закалка, отпуск. КП 395 | 300-500 | 395 | 615 | 13 | 35 | 49 | 187-229 |

| Поковки. Закалка, отпуск. КП 440 | 440 | 635 | 16 | 45 | 59 | 197-235 | |

| Поковки. Закалка, отпуск. КП 440 | 100-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| Поковки. Закалка, отпуск. КП 490 | 490 | 655 | 16 | 45 | 59 | 212-248 | |

| Поковки. Закалка, отпуск. КП 490 | 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 |

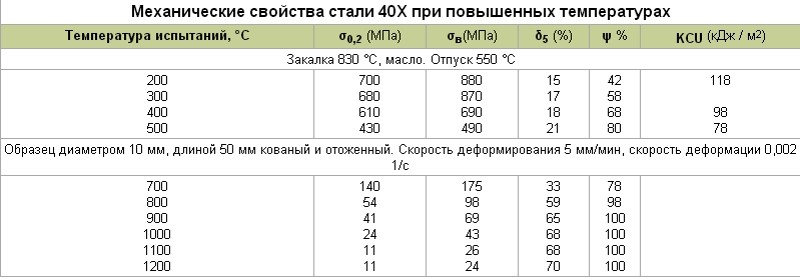

Механические свойства при повышенных температурах

| t испытания,°C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | |

| Закалка 830°С, масло. Отпуск 550°С, | ||||||

| 200 | 700 | 880 | 15 | 42 | 118 | |

| 300 | 680 | 870 | 17 | 58 | ||

| 400 | 610 | 690 | 18 | 68 | 98 | |

| 500 | 430 | 490 | 21 | 80 | 78 | |

| Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с. | ||||||

| 700 | 140 | 175 | 33 | 78 | ||

| 800 | 54 | 98 | 59 | 98 | ||

| 900 | 41 | 69 | 65 | 100 | ||

| 1000 | 24 | 43 | 68 | 100 | ||

| 1100 | 11 | 26 | 68 | 100 | ||

| 1200 | 11 | 24 | 70 | 100 |

Механические свойства в зависимости от температуры отпуска

| t отпуска,°С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Закалка 850°С, вода | ||||||

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 |

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 |

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 |

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 |

| 600 | 720 | 860 | 14 | 60 | 147 | 265 |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Закалка 840-860°С, вода, масло. Отпуск 580-650°С, вода, воздух. | ||||||

| 101-200 | 490 | 655 | 15 | 45 | 59 | 212-248 |

| 201-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| 301-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

Использование в промышленности

Круг ст 40Х имеет высокую прочность и упругость, также хорошую

устойчивость к воздействию деформирующих нагрузок. Благодаря таким характеристикам,

его широко применяют для изготовления силовых валов, осей и полуосей машин,

штоков, и других вращательных элементов, работа которых предусматривает

серьёзные нагрузки. Подходит для производства болтов, гаек, втулок, метизов.

Круг ст 40Х очень востребован в строительной сфере для изготовления элементов

крепления ответственных металлоконструкций, способных выдерживать

значительные статические и динамические нагрузки. Для

придания требуемых механических свойств производят закалку и

отпуск изделий из

металлопроката этой марки согласно технологическим требованиям.

Применение стали 40Х в промышленности и быту

Как уже отмечалось выше, 40Х относят к легированным, конструкционным материалам. Именно это позволяет её использовать в автомобильной промышленности, так из неё производят карбюраторные иглы, пружинные изделия и пр. Кроме того, из этого материала производят поковки и детали трубопроводной арматуры. Но необходимо помнить о том, что все эти детали должны пройти термическую обработку. В частности, их закаливают в масле, и в нем же отпускают.

В машиностроении сталь 40Х применяют для производства технологической оснастки, в том числе и измерительной, детали компрессоров и многое другое.

Сталь 40Х и её заменители нашли своё применение в быту. В частности, из неё производят кухонную утварь, в частности, ножи. Они легко затачиваются, не подвержены коррозии. Ножи, выполненные из этого материала, могут быть использованы при разделке любых продуктов — мяса, птицы, овощей, фруктов. Можно смело утверждать, что сталь 40Х безвредна для человеческого организма.

Именно это позволяет применять сталь марки 40Х и её производные для изготовления медицинского инструмента, к примеру, медицинских скальпелей и прочего хирургического инструмента.

Но, кроме ряда неоспоримых достоинств, сталь 40Х обладает и рядом технологических недостатков. Так, этот материал обладает невысокой стойкостью к воздействию агрессивных сред и высоким температурам.

Для получения деталей разной формы применяют различные методы металлообработки, в том числе — точение, фрезерование, шлифование. Сталь 40Х можно отнести к материалам, которые не требуют для обработки какого-либо специального инструмента.

Рейтинг: 5/5 — 1

голосов

Термическая обработка

Во многих случаях термическая обработка позволяет существенно повысить эксплуатационные качества металла. Термическая обработка стали 40Х проводится с учетом особенностей структуры. Рекомендации по выполнению подобной процедуры следующие:

- Закалка стали 40Х проводится в масляной среде. Это позволяет существенно повысить качество поверхностного слоя структуры.

- Проводимая закалка 40Х проводится с последующим охлаждением заготовки. Для этого может применяться обычная воздушная или масляная среда. Масло позволяет существенно повысить качество получаемого изделия, в то время как на воздухе охлаждение происходит при больших размерах. Применение водной среды может привести к появлению окалины и других дефектов.

- Обязательно проводится отпуск, который позволяет снизить внутренние напряжения. Отпуск проводится в масле или на воздухе.

Термообработка стали 40Х проводится в зависимости от нагрузок, на которые рассчитаны изделий. Расчет проводится в зависимости от трех критических точек. Закалка проводится при температуре 860 градусов Цельсия. Показатель часового интервала составляет 4 часа. Отпуск на воздухе может проводиться при температуре 200 градусов Цельсия, при применении масляной ванны показатель повышается до 500 градусов Цельсия. В некоторых случаях проводится нормализация стали 40Х.

При правильном проведении термической обработки твердость после закалки составляет около 217 HB. При этом внутренние напряжения существенно снижаются, за счет чего существенно продлевается срок эксплуатации получаемого изделия.

Свойства Ст 40х при повышенных температурах

В заключение отметим, что рассматриваемая сталь довольно сложна в изготовлении, за счет чего существенно повышается себестоимость. Именно поэтому легированный сплав применяется при изготовлении ответственных изделий, которые должны обладать исключительной прочностью. Поверхность характеризуется достаточно высокой устойчивостью к воздействию влаги, но при этом показатель не соответствует нержавейке. Это связано с тем, что нержавейка имеет в составе хром с концентрацией около 18%. Включение других химических элементов позволяет расширить область применения сплавов.

Поправки и изменения к ГОСТ 4543-71:

-

Наименование, вид:

Дата

регистрации:

начала действия:Ссылка:

-

Изменение №1 к ГОСТ 4543-71

Тип изменения: Текстовое изменение

Номер изменения: 1

Регистрационный номер: 8001977-03-30

1977-04-01 -

Изменение №2 к ГОСТ 4543-71

Тип изменения: Текстовое изменение

Номер изменения: 2

Регистрационный номер: 29401982-02-28

1983-01-01 -

Изменение №3 к ГОСТ 4543-71

Тип изменения: Текстовое изменение

Номер изменения: 3

Регистрационный номер: 226Новое значение: —

1987-02-11

1987-07-01 -

Изменение №4 к ГОСТ 4543-71

Тип изменения: Текстовое изменение

Номер изменения: 4

Регистрационный номер: 2494Новое значение: —

1987-06-25

1988-01-01 -

Изменение №5 к ГОСТ 4543-71

Тип изменения: Текстовое изменение

Номер изменения: 5

Регистрационный номер: 3722Новое значение: —

1989-12-14

1990-07-01

ПРАВИЛА ПРИЕМКИ.

3.1. (Исключен, Изм. № 2).

3.2. Прутки,

полосы и мотки принимают партиями, состоящими из стали одной плавки, одного

размера и одного режима термической обработки. Каждую партию сопровождают

документом о качестве по ГОСТ 7566-81.

(Измененная редакция, Изм. №

2).

3.3. Для

проверки качества от партии прутков, полос и мотков отбирают:

а) для химического анализа пробы

по ГОСТ 7565-81. Контроль остаточных меди, никеля, хрома, азота, вольфрама,

ванадия, молибдена и титана проводят периодически не реже раза в квартал;

б) для контроля качества

поверхности и размеров — все прутки, полосы, мотки;

в) для контроля макроструктуры

по излому или травлением, для испытания на растяжение и ударный изгиб — два

прутка, мотка или две полосы;

г) для испытания на осадку и

определения глубины обезуглероженного слоя — три прутка, полосы или мотка;

д) для проверки твердости — 2 %

прутков, мотков или полос размером более 30 мм и по одному прутку от 1 т

прутков, мотков или полос размером 30 мм и менее, но не менее пяти прутков,

мотков или полос;

е) для определения

прокаливаемости и величины зерна — по одному прутку, мотку или одной полосе от

плавки-ковша для стали всех марок, кроме содержащих бор, и по два прутка, мотка

или две полосы от плавки-ковша стали марок, содержащих бор;

ж) для определения

неметаллических включений — пробы по ГОСТ 1778-70.

(Измененная редакция, Изм. №

2, 5).

3.4. При

получении неудовлетворительных результатов испытаний хотя бы по одному из

показателей по нему проводят повторные испытания по ГОСТ 7566-81. Результаты

повторных испытаний являются окончательными.

(Введен дополнительно, Изм. №

2).

Расшифровка стали 40Х

На территории СНГ применяется стандарт ГОСТ 4543-2016, который позволяет определить не только химический состав, но и различные эксплуатационные качества материала.

Сталь 40Х ГОСТ определяет следующие вещества в составе:

- Первая цифра 40 применяется для обозначения основного элемента в составе, которым является углерод. Как правило, большая часть состава приходится на железо, а углерод, концентрация которого составляет 0,44%, определяет основные эксплуатационные характеристики.

- Следующая буква Х указывает на то, что в составе есть легирующий элемент, представленный хромом. Отсутствие цифры после буквы указывает на то, что концентрация элемента составляет 1,1%. Как ранее было отмечено, хром повышает коррозионную стойкость структуры. Однако, рассматриваемая марка стали 40Х не характеризуется высокими антикоррозионными качествами.

- Рассматривая 40Х ГОСТ отметим, что в состав входит довольно большое количество никеля, кремния и марганца. Они определяют некоторые эксплуатационные характеристики металла, но они не отмечаются в маркировке.

Расшифровка позволяет определить химический состав и основные эксплуатационные качества материала. Стоит учитывать, что зарубежные производители применяют иные стандарты при маркировке материалов, но химический состав у аналогов примерно схожий.

Сферы применения

Благодаря высоким механическим свойствам, сталь 40Х используют для изготовления деталей повышенной прочности. К их числу относятся:

- оси и полуоси;

- валы;

- валы-шестерни;

- плунжеры;

- штоки;

- коленвалы;

- кольца;

- щпиндели;

- рейки;

- болты;

- губчатые венцы;

- втулки и пр.

Проведение термической обработки позволяет значительно повысить прочность и другие характеристики металла. После термообработки материал может применяться для изготовления разверток, насадок и корпусов метчиков. Также из такого сплава производят конструкции, эксплуатируемые при экстремально низких температурах, к примеру, элементы железнодорожных мостов.

Магнитные свойства стали 40Х делают ее незаменимой при производстве столовых приборов, кастрюль, сковородок и другой посуды. Ее можно использовать для приготовления пищи на индукционных плитах.

Особенности проведения термообработки

Термообработка подразумевает выполнение следующих действий:

- отжига;

- закалки;

- отпуска;

- нормализации;

- старения;

- криогенной обработки.

Для закалки изделия на 4 часа помещают в масло, нагретое до 860°С. Отпуск производят на воздухе при температуре 500°С. После такой обработки сталь приобретает высокую твердость, прочность на разрыв и ударную вязкость.

Преимущества и недостатки

Ознакомившись с характеристиками стали 40Х, применением и основными качествами, можно приступать к рассмотрению ее преимуществ и недостатков. К числу первых относится следующее:

- высокие антикоррозийные свойства;

- устойчивость к температурным перепадам;

- отличные показатели прочности.

Изделия, изготовленные из стали этой марки, очень твердые и прочные. Поэтому в процессе эксплуатации они способны выдерживать значительные нагрузки без структурных разрушений.

Как и любой другой сплав, 40Х имеет и свои недостатки. Это трудносвариваемый металл, отличающийся чувствительностью к образованию флокенов и склонностью к отпускной хрупкости.

Зарубежные аналоги

Аналоги сплава марки 40Х выпускаются и в других странах. Их маркировка отличается от российской, но состав практически идентичен. К числу таких сплавов относятся:

- 41Cr4, 41Cr54 (Германия);

- S140, S140H (Америка);

- 41Cr4, 42C4 (Франция);

- S30A40, S30H40, S30M40 (Великобритания);

- SS2245 (Швеция);

- 41Cr4, 41Cr4KB (Италия);

- SCr435-H, SCr440 (Япония);

- 40H (Польша).

Среди ассортимента сталей, представленного российскими производителями, полных аналогов марки 40Х нет. Но есть металлы, схожие по составу и по своим эксплуатационным характеристикам. К их числу относятся:

- 45Х;

- 38ХА;

- 40ХН;

- 40ХС;

- 40ХФ;

- 40ХР.

Возможность выполнения замены должна определяться только после проведения оценки, и сравнения свойств разных марок сталей.