Гост р 53464-2009 отливки из металлов и сплавов. допуски размеров, массы и припуски на механическую обработку (с изменениями n 1, 2)

Содержание:

- Предисловие

- 5.4 Метод испытания образцов электромонтажных погонажных изделий кабелями на стойкость к распространению горения при одиночной или групповой прокладке

- 4 Методы определения огнезащитной эффективности

- 5 Допуски размеров, формы, расположения и неровностей поверхностей отливок

- 5 Стендовое оборудование и измерительная аппаратура

- 6 Системы управления, сигнализации, связи и электроснабжения

- Технические требования

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. Ns 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0—2004 «Стандартизация в Российской Федерации. Основные положения».

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным учреждением «Всероссийский ордена «Знак Почета» научно-исследовательский институт противопожарной обороны» Министерства Российской Федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий (ФГУ ВНИИПО МЧС России)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 274 «Пожарная безопасность»

3 УТВЕРЖДЕН И ВВЕДЕН 8 ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 февраля 2009 г. № 82-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом инфюрмационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет.

Стандартинформ, 2009

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии.

ГОСТ Р 5330е-2009

5.4 Метод испытания образцов электромонтажных погонажных изделий кабелями на стойкость к распространению горения при одиночной или групповой прокладке

Испытания проводятся в том

случае, если материалы указанных изделий выдержали испытания по пп. ,

,

5.3.

5.4.1 Подготовка

образцов

5.4.1.1 Образец для

испытаний должен представлять собой отрезок или отрезки электромонтажных погонажных

изделий суммарной длиной (3500±50) мм, с уложенными внутри их проводами или

кабелями и закрепленный на металлической лестнице.

5.4.1.2 Внутрь

электромонтажных погонажных изделий укладывают предусмотренные монтажными

регламентами марки проводов и кабелей, а при отсутствии указаний — кабели марки

АВВГ 2×2,5 (ГОСТ

1508).

5.4.1.3 Суммарная

площадь поперечного сечения кабелей должна составлять (15±3) % от площади

поперечного сечения изделия.

5.4.1.4 Кабели

следует укладывать в предусмотренные каналы, выемки либо впадины в соответствии

с инструкцией, а при отсутствии указаний по укладке — произвольным образом, не

связывая кабели пучком.

5.4.1.5 В составе

образца для испытаний электромонтажных погонажных изделий одного типоразмера,

предназначенных в соответствии с нормативной документацией для одиночной

прокладки, должен быть один отрезок.

5.4.1.6 В составе

образца для испытаний электромонтажных погонажных изделий, предназначенных в

соответствии с нормативной документацией для групповой прокладки, количество

отрезков одного типоразмера, уложенных на передней стороне лестницы с зазором

20 мм, не должно превышать трех, а суммарная ширина образца не должна превышать

600 мм.

5.4.1.7 В случае,

если способ прокладки не определен нормативными документами, образец

подготавливают по 5.4.1.6.

5.4.1.8 Количество

образцов для типовых испытаний каждой марки изделия определяют исходя из числа

типоразмеров:

для марок, имеющих пять и менее

типоразмеров, испытывают изделия наибольшего и наименьшего типоразмера;

для марок, имеющих от шести до

десяти типоразмеров, испытывают изделия наименьшего, среднего и наибольшего

типоразмера;

для марок, имеющих более десяти

типоразмеров, испытывают изделия наименьшего, каждого пятого и наибольшего

типоразмера.

5.4.2 Оборудование

для проведения испытаний — по ГОСТ

Р МЭК 60332-3-10.

5.4.3 Порядок

проведения испытаний

Испытания проводят по ГОСТ

Р МЭК 60332-3-22, при этом время воздействия горелки должно быть 20 мин.

5.4.4 Оценка

результатов испытаний

5.4.4.1 Образец

считается выдержавшим испытание, если длина обугленной или поврежденной

пламенем часть образца, измеренная от нижнего края горелки, не превышает 2,5 м.

Если возникают сомнения в точности

оценки результата испытания, например, сложно оценить границу поврежденной

части, находящейся вблизи отметки 2,5 м, проводят повторное испытание данного

типоразмера. Результаты указанного испытания являются окончательными.

5.4.4.2 При

положительных результатах испытаний образцов изделия одной марки нескольких

типоразмеров, выбранных по 5.4.1.8, результаты испытаний можно распространить

на все типоразмеры данной марки.

Ключевые слова: электромонтажные погонажные изделия, требования

пожарной безопасности, методы испытаний.

4 Методы определения огнезащитной эффективности

4.1 Метод определения коэффициента снижения допустимого длительного тока нагрузки для кабеля с ОКП

4.1.1 Аппаратура:

прибор для измерения температуры, класс точности не более 0,15;

термоэлектрический преобразователь с диаметром электродов не более 0.5 мм (класс допуска 2 поГОСТ 6616);

регулируемый источник электрического тока;

прибор для измерения силы тока, класс точности не более 0,5.

4.1.2 Подготовка образцов.

На отрезок кабеля марки АВВГ 4×10-1 (ГОСТ 16442) длиной (31001 100) мм наносят ОКП на длину (1500 ± 100) мм с одной стороны кабеля. Нанесение ОКП на кабель и его сушку осуществляют в соответствии с нормативной или технической документацией на покрытие. Контроль толщины покрытия производят в соответствии с приложением А. На расстоянии (SO ± 5) мм от концов отрезка кабеля токопроводящие жилы очищают от изоляции и соединяют последовательно. На одну из токопроводящих жил закрепляют шесть термоэлектрических преобразователей в точках, указанных на рис. 1. Метод закрепления должен обеспечивать контакт спая термоэлектрического преобразователя и токопроводящей жилы.

|

‘j |

‘i |

fj |

||||||

|

► 4 |

► |

V 1 |

► 4 |

► |

► |

|||

|

>015 |

45015 |

250 1 5 |

250 1 5 |

250 1 5 |

25015 |

45015 |

И) 15 |

|

|

3100±10С |

Рис. 1 — Размещение термоэлектрических преобразователей

4.1.3 Проведение испытания.

Кабель подключают к регулируемому источнику электрического тока.

Регулируя ток источника электрического тока, определяют значение тока /,, при котором показания прибора, регистрирующего температуру в точках 1—3. составляют (65 ± 3) *С в течение (3600 ± 10) с.

Аналогично определяют значение тока /2, при котором показания прибора, регистрирующего температуру в точках 4—6. составляют (65 ± 3) вС в течение (3600110) с.

4.1.4 Обработка результатов.

Коэффициент снижения допустимого длительного тока нагрузки к определяют по формуле

‘■У’р

(1)

2

ГОСТ Р 53311—2009

где /2 — значение тока. А;

/, — значение тока. А.

ОКП соответствует требованию, если значение коэффициента снижения допустимого длительного тока нагрузки не менее 0.98.

4.2 Метод определения длины поврежденной пламенем или обугленной части кабельной прокладки с ОКП

4.2.1 Для определения огнезащитной эффективности ОКП на кабелях с поливинилхлоридной, полиэтиленовой и резиновой оболочками испытания проводят на кабелях марок ААШв 3×120*10 {ГОСТ 18410), ТППэп 50x2x0.4 (ГОСТ Р 51311) и КГ 3×50+1×16*0.66 соответственно.

Для определения огнезащитной эффективности ОКП на кабелях с иными оболочками или защитными покровами марку кабеля для испытания устанавливают представители испытательной лаборатории и согласовывают с производителем ОКП.

4.2.2 Аппаратура.

Испытательная установка — ло ГОСТ Р МЭК 60332*3*10.

4.2.3 Подготовка образцов.

Длина отрезка кабеля, их количество и расположение — в соответствии с категорией А по ГОСТ Р МЭК 60332-3-22.

Нанесение ОКП на кабели и его сушку осуществляют в соответствии с нормативной или технической документацией на покрытие.

Контроль толщины покрытия производят в соответствии с приложением А.

4.2.4 Проведение испытаний по ГОСТ Р МЭК 60332-3-22.

4.2.5 Оценка результатов.

ОКП соответствует требованию по нераспространению горения, если в результате испытаний длина поврежденной пламенем или обугленной части кабельной прокладки с ОКП не превышает

1.5 м. измеренная в соответствии с п. 6 ГОСТ Р МЭК 60332-3*22.

3

ГОСТ Р 53311—2009

Приложение А (обязательное)

Метод определения толщины покрытия

Для измерения толщины покрытия применяют средства измерений, позволяющие производить измерения с погрешностью не более ± 0.1 мм.

Измерение толщины огнезащитного кабельного покрытия производят в местах, выбранных случайным образом и равномерно распределенных по длине и окружности образца. Количество из* мерений должно быть не менее десяти на один образец.

Допускается проводить измерение толщины покрытия методом срезов с последующим восстановлением целостности покрытия.

Толщину огнезащитного кабельного покрытия определяют как среднеарифметическое толщин, измеренных в различных точках.

4

ГОСТ Р 53311—2009

5 Допуски размеров, формы, расположения и неровностей поверхностей отливок

5.1 Допуски линейных размеров отливок, изменяемых и неизменяемых обработкой, должны соответствовать указанным в таблице . Для наклонных, конических и фасонных поверхностей, заданных координатами от одной базы или поверхности, допускается устанавливать допуски на номинальное значение наибольшего из размеров.

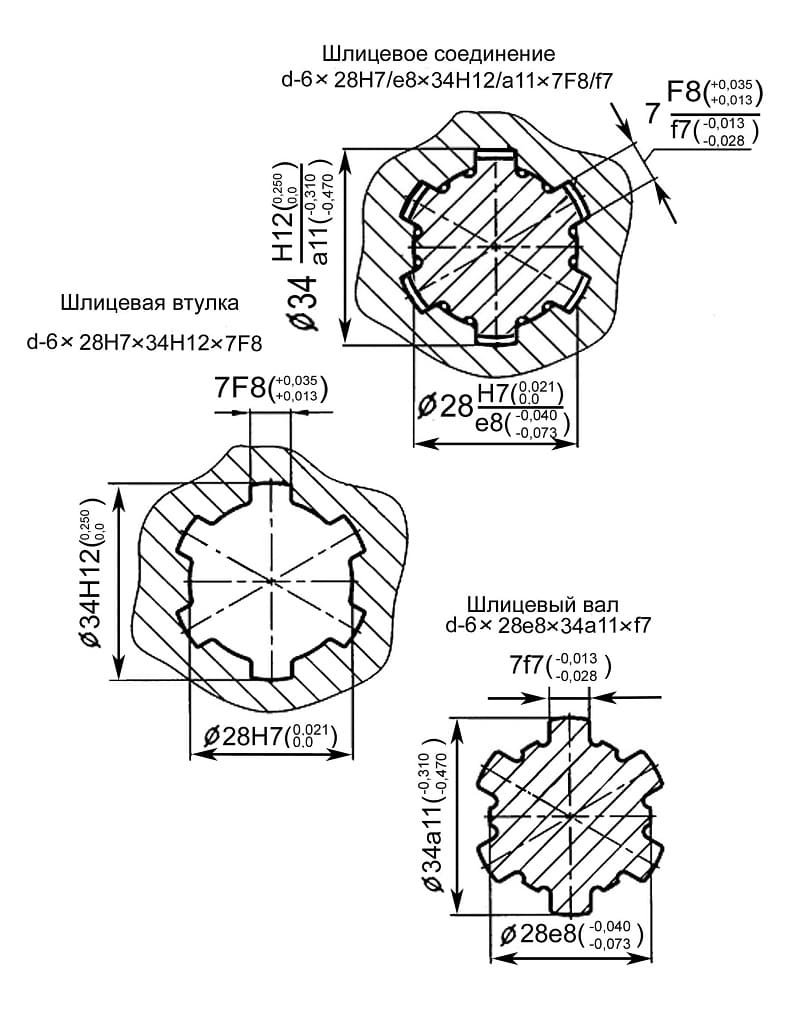

5.2 Допуски размеров элементов отливки, образованных двумя полуформами или полуформой и стержнем (ВР2), следует устанавливать соответствующими классу размерной точности отливки. Допуски размеров, образованных одной частью литейной формы или одним стержнем (ВР1), следует устанавливать на 1, 2 класса точнее. Допуски размеров, образованных тремя и более частями литейной формы, несколькими стержнями или подвижными элементами формы, а также допуски толщины стенок, являющиеся замыкающим звеном двух размеров (ВР3), следует устанавливать на 1, 2 класса грубее (рисунок ).

б

Размеры вида: ВР1 — d1, d2, H1, L3; ВР2 — D1, D2, L1, L2, b3, b4;BP3 — h1, h2, h3, b2

Рисунок 4

(Измененная редакция, Изм. № 2).

5.3 Допуски линейных размеров отливок от предварительно обработанной поверхности до литой поверхности должны соответствовать допускам, указанным в таблице . Классы их точности и обозначения на чертежах устанавливают в стандартах предприятий.

5.4 Допуски угловых размеров в пересчете на линейные размеры не должны превышать значения, установленные в таблице для линейных размеров соответствующих классов точности.

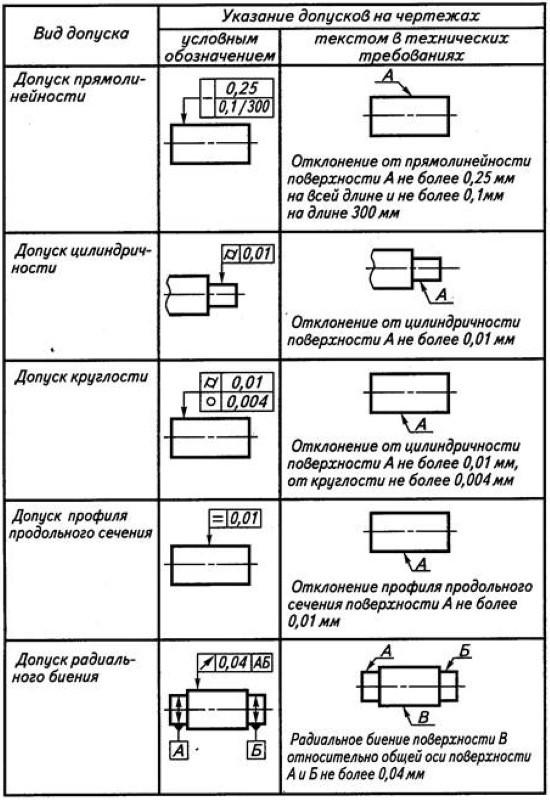

5.5 Допуски формы поверхностей отливок (отклонения от прямолинейности, плоскостности, параллельности, перпендикулярности, заданного профиля) в диаметральном выражении должны соответствовать указанным в таблице .

Допуски формы, приведенные в таблице , не учитывают литейные уклоны, назначаемые в соответствии с ГОСТ 3212.

Допуски расположения включают позиционные допуски и допуски смещения.

Позиционный допуск Tпоз при обработке отверстия или бобышки относительно плоских баз 1 и 2 (рисунок а) следует определять как общий допуск номинальных размеров от баз 1 и 2 до оси обрабатываемого отверстия.

Позиционный допуск при обработке внутреннего диаметра относительно внешнего базового диаметра должен соответствовать половине допуска базового диаметра Tпоз = 0,5ToD.

б

а — оси отверстия относительно баз механической обработки; б — оси диаметра отверстия d относительно оси базового диаметра D; Т — допуск размера; 1, 2, 3 — базы; А — внутренняя поверхность

Рисунок 5 — Позиционный допуск

(Измененная редакция, Изм. № 2).

5.6 Допуски крутости, соосности, симметричности, пересечения осей, позиционные допуски в диаметральном выражении не должны превышать допуски на размеры, установленные в таблице .

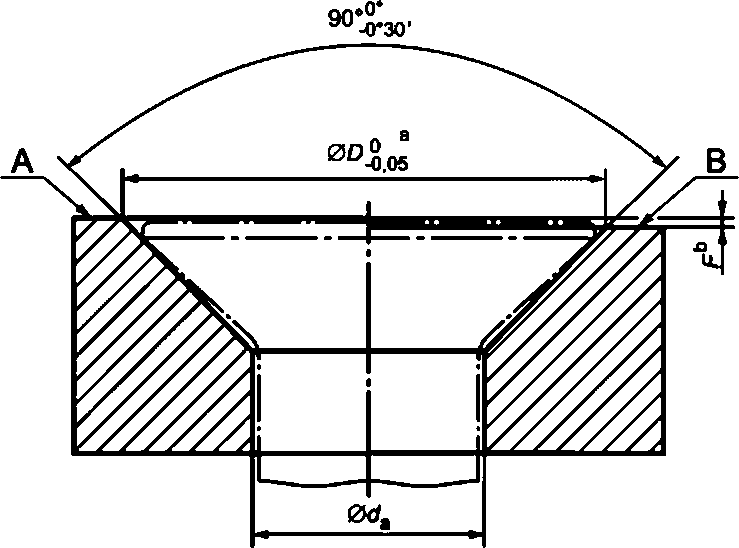

5.7 Допуск смещения по плоскости разъема равен разности между предельными отклонениями положений частей отливки, формируемых в разных полуформах (рисунок ).

Dmax, Dmjn — максимальный и минимальный диаметры отливки из-за смещения; Тсм — допуск смещения; МФ — плоскость разъема

Рисунок 6 — Смещение по плоскости разъема отливки

Допуск смещения отливки по плоскости разъема в диаметральном выражении устанавливают по таблице на уровне класса размерной точности отливки по номинальному размеру наиболее тонкой из стенок отливки, выходящих на разъем или пересекающих его.

5.8 Допуск смещения, вызванный перекосом стержня, следует устанавливать в диаметральном выражении по таблице на 1, 2 класса точнее класса размерной точности отливки, по номинальному размеру наиболее тонкой из стенок отливки, формируемых с участием стержня.

5.9 Общие допуски элементов поверхности отливок учитывают совместное влияние допуска размера от поверхности до базы, допусков формы обрабатываемой и базовой поверхностей, а также допусков расположения. При определении общего допуска элемента поверхности отливки по таблице приложения , составляющие величин допусков следует расположить в порядке их убывания согласно рисунку . Значения допусков Т1 и Т2 следует находить в первой и второй графах таблицы , в третьей графе находят промежуточные результаты То1 … То3 и окончательный общий допуск Тобщ.

Рисунок 7

5.10 Допуски неровностности поверхностей отливок должны соответствовать указанным в таблице .

(Измененная редакция, Изм. № 2).

5.11 Для обрабатываемых поверхностей отливок установлено симметричное расположение полей допусков, для необрабатываемых поверхностей допускается симметричное и асимметричное (частично или полностью) расположение полей допусков размеров, формы и расположения.

Установлено симметричное расположение полей допусков неровностностей поверхностей отливок.

5 Стендовое оборудование и измерительная аппаратура

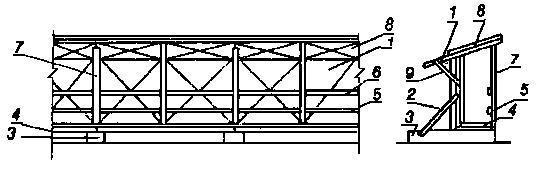

5.1 Стенд для проведения испытаний воздуховодов состоит (обязательные приложения А, Б) из печи с внутренними размерами не менее 2,5×2,5×2,5 м, вентилятора, дросселирующего устройства, воздуховодов обвязки вентилятора.

Печь должна быть оборудована форсунками, работающими на жидком топливе, и обеспечивать требуемый тепловой режим согласно 4.2 настоящего стандарта.

Дросселирующее устройство должно обеспечивать возможность регулирования подачи и давления вентилятора для поддержания параметров работы оборудования по 4.3 настоящего стандарта.

5.2 Испытательный стенд подлежит оснащению средствами измерения температуры, интервалов времени, расхода газов и давлений.

5.2.1 Для измерения температуры на необогреваемых поверхностях воздуховодов, на поверхности уплотнений воздуховодов в проеме печи и в сечении установки расходомерного устройства (обязательные приложения А, Б) следует применять хромель-алюмелевые термоэлектрические преобразователи (ТЭП) по ГОСТ 6616 с диаметром электродов не более 0,7 мм.

5.2.2 Для измерения температуры в печи следует применять хромель-алюмелевые ТЭП по ГОСТ 6616 с диаметром электродов от 1,2 до 3,0 мм.

5.2.3 ТЭП в сечении установки расходомерного устройства (обязательное приложение Б) должен располагаться на расстоянии не более 0,2dот оси мерного участка воздуховода и от расходомерного устройства, где d — диаметр мерного участка воздуховода.

5.2.4 Для регистрации измеряемых температур следует применять приборы класса точности не менее 1,0 с диапазоном измерений от 0 до 1300 °С.

5.2.5 Для регистрации давления газовой среды следует применять приборы (манометры, микроманометры и т.п.) класса точности не ниже 1,0.

5.2.6 Для измерения расхода газов следует применять расходомерные устройства, позволяющие измерять величины расходов, составляющие не менее чем 15 % Qпрпо 3.1.3. настоящего стандарта.

5.2.7 Конструкция расходомерного устройства должна исключать возможность образования осадков и отложений перед ним.

5.2.8 Для измерения интервалов времени должны использоваться секундомеры с погрешностью измерения, составляющей не более 10 с в течение 1 ч.

5.2.9 Расположение ТЭП, а также места отбора давления и установки расходомерного устройства должны соответствовать схемам, приведенным в обязательных приложениях А, Б.

5.2.10 Номинальные статические характеристики и пределы допускаемых отклонений термоэлектродвижущей силы (т.э.д.с.) ТЭП по 5.2.1 — 5.2.2 настоящего стандарта должны соответствовать ГОСТ Р 50431 или индивидуальным градуировкам.

6 Системы управления, сигнализации, связи и электроснабжения

6.1 Система управления лифтом для пожарных должна отвечать требованиям настоящего раздела. (4). ГОСТ Р 52382 и ГОСТ 28911.

6.2 Система управления должна:

объединять групповым управлением лифты для пожарных между собой, а также с другими пассажирскими лифтами в соответствии с [4):

обеспечивать возможность подключения к системе диспетчеризации и (или) центральному пульту управления системы противопожарной защиты (ЦПУ СПЗ).

6.3 Система управления лифтом для пожарных должна обеспечивать выполнение режимов:

«пожарная опасность»:

«перевозка пожарных подразделений».

6.4 В режиме «пожарная опасность» должен выполняться алгоритм согласно ГОСТ Р 52382.

6.5 Перевод лифта в режим «перевозка пожарных подразделений» может быть произведен только после выполнения режима «пожарная опасность».

6.6 Режим «перевозка пожарных подразделений» должен осуществляться по ГОСТ Р 52382.

6.7 В режиме работы лифта «перевозка пожарных подразделений» должна быть обеспечена прямая переговорная связь между диспетчерским пунктом или ЦПУ СПЗ. если такие имеются, и кабиной лифта, а также с основным посадочным этажом.

6.8 Энергоснабжение лифтов для пожарных должно производиться как для электроприемни-ков I категории согласно 1.2.17 и 1.2.18 . При этом в общественных зданиях высотой более 50 м от уровня подъезда пожарных машин до низа оконных проемов верхнего этажа (не считая верхних технических этажей) энергоснабжение лифтов для пожарных производится как для особой группы электроприемников I категории.

Технические требования

Прокладки изготавливаются в соответствии с требованиями настоящего стандарта по чертежам, утвержденным в установленном порядке.

Прокладки допускается изготовлять из труб, поковок, штампованных заготовок и сортового проката из следующих материалов: — овальные и восьмиугольные прокладки из стали 08кп по ГОСТ 1050 (применяемые при температуре от ∼ 40°С до + 475°С), сталей 08Х13, 08Х18Н10Т по ГОСТ 5632 (применяемые при температуре от ∼ 270°С до + 600°С); — линзовые прокладки из углеродистых сталей 20 (применяемые при температуре от — 40°С до + 475°С), 35 (применяемые при температуре от — 40° до + 425°С), по ГОСТ 1050, легированных сталей 20Х13 (применяемые при температуре от — 40°С до + 450°С), 12Х18Н10Т (при температуре от — 253°С до + 700°С), 10Х17Н13М3Т (применяемых при температуре от — 196°С до + 600°С) по ГОСТ 5632, 15ХМ (применяемые при температуре от — 40°С до + 560°С), 30ХМ (применяемые при температуре от — 50°С до + 450°С) по ГОСТ 4543.

Материал прокладок выбирают в зависимости от условий эксплуатации соединения. Допускается изготовление прокладок из других марок сталей, исходя из условий эксплуатации, по нормативному документу, утвержденному в установленном порядке.

Допускается наличие на прокладке одного поперечного сварочного шва. Разность в твердости основного металла и сварного шва не должна быть более 20 НВ. Прокладки из легированной стали следует подвергать термической обработке. Твердость основного металла прокладок должна быть ниже твердости металла фланца. Разность в твердости металла фланцев и прокладок должна быть не менее 20НВ.

Изготовление нестандартной продукции согласно чертежам заказчика. Изготовление аналогов продукции по образцам!Доставка запорной и трубопроводной арматуры в любой город России и СНГ транспортной компанией (до терминала доставка бесплатная)