Гост 11284-75 отверстия сквозные под крепежные детали. размеры (с изменением n 1)

Содержание:

- Инструменты для нарезания внутренней метрической резьбы

- Выбор диаметра сверла под резьбу

- Как делается нарезание резьбы

- Параметры отверстия

- Как нарезать правильно

- Применение метчика

- Процесс нарезания

- Какое сверло лучше использовать

- Дедовский способ: как подобрать сверло под метчик

- Инструменты для резьбы

- Самодельный метчик для алюминиевых сплавов

- Приспособления

- Как практически нарезать внутреннюю резьбу

- Характеристики резьбы

- Виды резьбы

Инструменты для нарезания внутренней метрической резьбы

Метчики делятся на проходные, комплектные, машинные и машинно-ручные. Есть метчики для сквозных отверстий, а также для глухих. Металлы имеют разную твёрдость, поэтому есть метчики под разный металл. Подбирать метчики необходимо под металл, в котором планируется изготовление резьбы.

Важную роль в изготовлении резьбового соединения играет отверстие, в котором потом будет нарезаться резьба. Для того чтобы отверстие было гладким и соответствовало заданному диаметру, необходимо использовать свёрла хорошего качества.

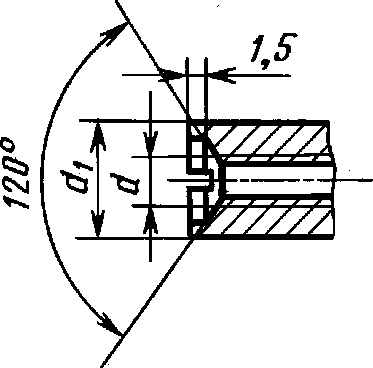

Фрезы нужно подбирать под металл в котором будете делать отверстия, так, для чугуна угол заточки режущей части должен равняться 118 градусам, нержавеющей стали 120 градусам, а бронзе 140 градусам.

От инструмента тоже зависит качество отверстия. Так, если сверлить отверстия на станке, они будут качественнее, нежели от сверления ручной дрелью. Всё дело в биении. Поэтому используя ручную дрель необходимо учитывать этот факт при выборе сверла. Возьмём, например, резьбу М6. Выше мы говорили, что сверло необходимо диаметром в 5 мм. То в данной ситуации лучше использовать сверло 4,9 мм. Так, одна десятая сыграет роль буфера на биение от работы ручной дрелью. И отверстие получится идеальным для нарезания резьбы соответствующим метчиком.

Есть таблицы прописывающие параметры свёрл. Но если вы не профессионал, то лучше приобретать свёрла в специализированных магазинах там просто вам смогут помочь подобрать нужное вам сверло.

Но хорошо и самим немного понимать, что вы покупаете. Сегодня в магазинах и на рынках можно встретить свёрла разных цветов, и это не просто так. Цвет тоже может много рассказать о сверле.

- Серый стальной цвет. Это недорогое и не очень крепкое сверло. Оно не проходило какой-либо дополнительной обработки поэтому не все металлы ему по плечу. Скорее всего, такое изделие прослужит недолго.

- Есть свёрла чёрного цвета. Такой цвет изделие приобретает благодаря обработке перегретым паром, это повышает его прочность.

- Золотистый тусклый оттенок говорит о том, что к сверлу применили отпуск чтобы снять напряжение в калёном металле. Это повышает прочность сверла и позволяет быть не слишком хрупким.

- Ну и самые прочные свёрла имеют насыщенный золотистый цвет. Они покрыты нитритом титана. Такие свёрла более долговечные из-за меньшего трения и прочности. Стоят такие свёрла достаточно дорого, поэтому если вы увидели сверло такого цвета за небольшую цену, то, скорее всего, это подделка, не стоит её покупать.

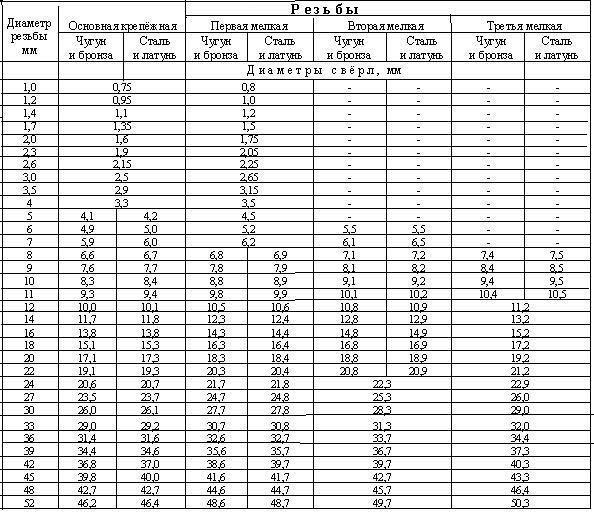

Выбор диаметра сверла под резьбу

Размер сверла должен строго соответствовать номинальному диаметру резьбы. Наиболее достоверные величины отверстий под метрическую резьбу даны в ГОСТ 19257-73. В данном стандарте представлены размеры отверстий для любого диаметра резьбы, учитывая шаг резьбы и применяемое поле допуска. При работе удобно иметь под рукой таблицу сверл под резьбу, в которой должны быть собраны данные по отверстиям для самых применяемых типоразмеров резьб.

Размер сверла под резьбу, когда в нужный момент нет таблицы, можно определить следующим методом. От диаметра резьбы нужно отнять значение шага. Сверло под резьбу М6 с основным шагом, будет с диаметром 5 мм. Это вычисляется вычитанием из диаметра 6 мм значения шага 1,0 мм: 6 мм – 1,0 мм = 5,0мм. Сверло для резьбы М4 с основным шагом будет иметь диаметр 3,3 мм: 4 мм – 0,7 мм = 3,3 мм. Таким образом, можно определить диаметр сверла для резьбы любого номинального диаметра. Для проверки такого расчета лучше заглядывать в таблицу ГОСТа.

Чтобы по таблице определить какое отверстие сверлить под резьбу М10, нужно посмотреть на последнюю строку. При крупном шаге 1,5 мм нам необходимо просверлить отверстие диаметром 8,5 мм. Для определения того, какое отверстие сверлить под резьбу М8, смотрим на последний столбец соответствующей строки и видим диаметр 6,7 мм. Более подробные таблицы представлены в ГОСТ 19257-73.

Часто возникает вопрос, какие сверла под резьбу следует использовать. Тут все зависит от марки обрабатываемого материала.

Для обычной низколегированной стали используют стандартные спиральные сверла, изготовленные из быстрорежущей стали. Для работы с нержавеющей и высоколегированной сталью рекомендуется использовать сверло под резьбу, изготовленное из стали, легированной кобальтом и вольфрамом.

Как делается нарезание резьбы

Стенки отверстия следует очистить от посторонних загрязнений. Это можно сделать металлическим ершиком либо продуть его воздухом. Обрабатываемую деталь необходимо надежно зафиксировать. Метчик необходимо установить в отверстие строго параллельно его оси. Для качественной центровки в отверстии при сверлении выполняется фаска обычно под 30 либо 45 градусов. Параллельность осей метчика и отверстия проверяется при помощи угольника, который прикладывают к поверхности инструмента и грани детали. Затем производят нарезку резьбы вращением инструмента по часовой стрелке (в случае правой резьбы)

Особенно важно нарезать ровно первые витки резьбы

Прокручивание воротка производят постепенно. Сделав полный оборот, метчик выкручивают на половину оборота. Если прилагаемое усилие возрастает, то метчик достают из отверстия и снимают с него стружку. При работе рекомендуется применение смазки. Это может быть специальная смазка, например, паста на основе жиров и воска, которая наносится непосредственно на инструмент. Заменой может служить олифа, керосин либо машинное масло. Нарезание резьбы на сверлильном станке проводится с применением специальных метчиков. Сам процесс нарезания не отличается от технологии ручной работы.

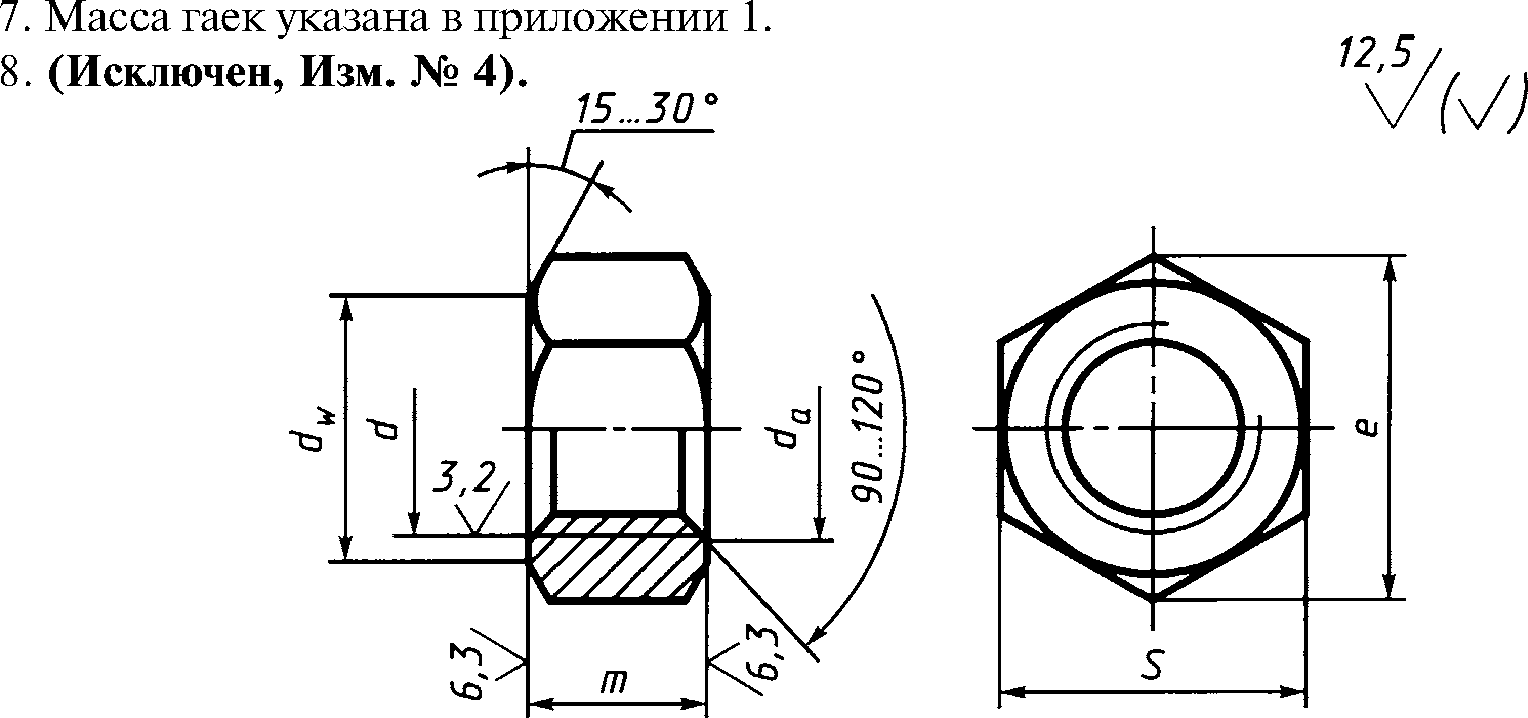

Параметры отверстия

Различают следующие параметры резьбы:

- диаметры (внутренний, внешний и так далее);

- форму профиля, его высоту и угол;

- шаг и вхождение;

- прочие.

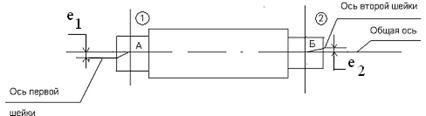

Условием соединения деталей между собой является полное совпадение показателей внешней и внутренней резьбы. В случае, если какая-то из них выполнена без соблюдения требований, то крепление будет ненадежным.

Крепление может быть болтовым или шпилечным, которые кроме основных деталей включают в себя гайки и шайбы. В скрепляемых деталях перед соединением формируют отверстия, а затем проводят нарезание.

При сквозном выполнении диаметр отверстия должен быть на 5-10% больше размера болта или шпильки, тогда выполняется условие:

где d – номинальный диаметр болта или шпильки, мм.

Для определения размера отверстия второй детали расчет ведут так: из значения номинального диаметра (d) вычитают величину шага (Р) – полученный результат является искомым значением:

Результаты расчетов наглядно демонстрирует таблица диаметров отверстий под резьбу, составленная по данным ГОСТ 19257-73, для размеров 1-1,8 мм с малым и основным шагами.

| Диаметр номинальный, мм | Шаг, мм | Размер отверстия, мм |

| 1 | 0,2 | 0,8 |

| 1 | 0,25 | 0,75 |

| 1,1 | 0,2 | 0,9 |

| 1,1 | 0,25 | 0,85 |

| 1,2 | 0,2 | 1 |

| 1,2 | 0,25 | 0,95 |

| 1,4 | 0,2 | 1,2 |

| 1,4 | 0,3 | 1,1 |

| 1,6 | 0,2 | 1,4 |

| 1,6 | 0,35 | 1,25 |

| 1,8 | 0,2 | 1,6 |

| 1,8 | 0,35 | 1,45 |

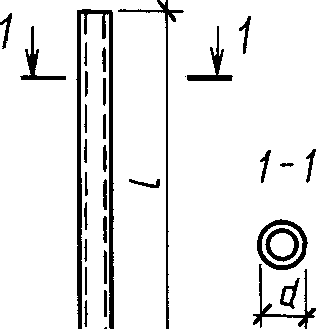

Немаловажным параметром является глубина сверления, которая вычисляется из суммы таких показателей:

- глубины ввинчивания;

- запаса внешней резьбы ввинчиваемой детали;

- ее недореза;

- фаски.

При этом 3 последних параметра справочные, а первый вычисляется через коэффициенты учета материала изделия, которые равны для изделий из:

- стали, латуни, бронзы, титана – 1;

- чугунов серого и ковкого – 1,25;

- легких сплавов – 2.

Внутренняя резьба на муфте-бочонке

Таким образом, глубина ввинчивания составляет произведение коэффициента учета материала на номинальный диаметр, и выражается в миллиметрах.

Как нарезать правильно

Наносить резьбу можно на практически любые металлы и их сплавы — сталь, медь, алюминий, чугун, бронзу, латунь и т.д. Не рекомендуют делать ее на каленом железе — оно слишком жесткое, при работе будет крошиться и качественных витков добиться не удастся, а значит, соединение будет ненадежным.

Инструмент для работы

Подготовка

Работать надо на чистом металле — удалить ржавчину, песок и другие загрязнения. Затем место, где будет наносится резьба, необходимо смазать (кроме чугуна и бронзы — с ними надо работать «на сухую»). Для смазки есть специальная эмульсия, но если ее нет, можно использовать размоченное мыло. Также можно использовать другие смазки:

- льняное масло для стали и латуни;

- скипидар для меди;

-

керосин — для алюминия.

Часто можно услышать советы использовать при нарезании резьбы машинное или минеральное масло или даже сало. Они работают неплохо, но специалисты говорят, что лучше этого не делать — стружка будет прилипать к вязкой субстанции, что приведет к быстрому износу метчика или плашки.

Процесс нарезки

При нарезке наружной резьбы плашку размещают строго перпендикулярно к поверхности трубы или прута. При работе она не должна вилять, иначе витки получатся неровными и соединение будет некрасивым и ненадежным. Особенно важны первые витки. От того, как они «лягут» зависит не будет ли затем соединение с перекосом.

Нанося внутреннюю резьбу, деталь фиксируют неподвижно. Если это небольшой кусок, его можно зажать в тисках. Если большая пластина — обеспечьте ее неподвижность доступными методами, например, зафиксировав брусками. М

Метчик в отверстие вставляют так, чтобы его ось была параллельна оси отверстия. С небольшим усилием, понемногу, начинают крутить в заданном направлении. Как только почувствуете что сопротивление усилилось, выкручиваете метчик обратно и очищаете его от стружки. После чистки процесс продолжают.

Процесс нарезки в фото

При нарезании резьбы в глухом отверстии, его глубина должна быть немного больше требуемой — в этот излишек должен входить кончик метчика. Если конструктивно такое невозможно, у метчика отрезают кончик. При этом к дальнейшей эксплуатации он не пригоден, но другого выхода нет.

Для того чтобы витки получились качественными, используют два метчика или плашки — черновую и чистовую. Первый проход делают черновой, второй — чистовой. Также есть комбинированные устройства для нанесения резьбы. Они позволяют сделать все за один проход.

Еще один практический совет: чтобы стружка не попадала в рабочую зону, при нарезании делают один полный оборот по часовой стрелке, затем пол оборота против. После этого возвращают инструмент в то место, где остановились и снова делают один оборот. Так продолжают до требуемой длины.

Применение метчика

Прежде чем приступить к резьбонарезанию, надо определить диаметр подготовительного отверстия и выполнить его сверление. Для облегчения этой задачи был разработан соответствующий ГОСТ, который содержит таблицы, позволяющие точно определить диаметр отверстия под резьбу. Эти сведения позволяют легко подобрать размер сверла.

Для нарезания резьбы метрического типа на внутренних стенках сделанного сверлом отверстия используется метчик – винтообразный инструмент с режущими канавками, выполненный в виде стержня, который может иметь цилиндрическую или коническую форму. На его боковой поверхности есть специальные канавки, расположенные вдоль его оси и разделяющие рабочую часть на отдельные сегменты, которые называются гребенками. Острые края гребенок как раз и являются рабочими поверхностями метчика.

Метчик: конструкция и параметры

Чтобы витки внутренней резьбы получились чистыми и аккуратными, а ее геометрические параметры соответствовали требуемым значениям, ее надо нарезать постепенно, путем поэтапного снятия тонких слоев металла с обрабатываемой поверхности. Именно поэтому с данной целью используют либо метчики, рабочая часть которых по длине разделена на участки с различными геометрическими параметрами, либо наборы таких инструментов. Единичные метчики, рабочая часть которых имеет одинаковые геометрические параметры по всей своей длине, нужны в тех случаях, когда необходимо восстановить параметры уже имеющейся резьбы.

Минимальным набором, при помощи которого можно достаточно качественно выполнить обработку отверстий под резьбу, является комплект, состоящий из двух метчиков – чернового и чистового. Первый срезает со стенок отверстия под нарезание метрической резьбы тонкий слой металла и формирует на них неглубокую канавку, второй не только углубляет сформированную канавку, но и зачищает ее.

Разновидности метчиков для резьбы и их отличия

Минимальный комплект метчиков

Комбинированные двухпроходные метчики или наборы, состоящие из двух инструментов, используются для резьбонарезания в отверстиях небольших диаметров (до 3 мм). Для обработки отверстий под метрическую резьбу большего диаметра необходимо использовать комбинированный трехпроходной инструмент или набор, состоящий из трех метчиков.

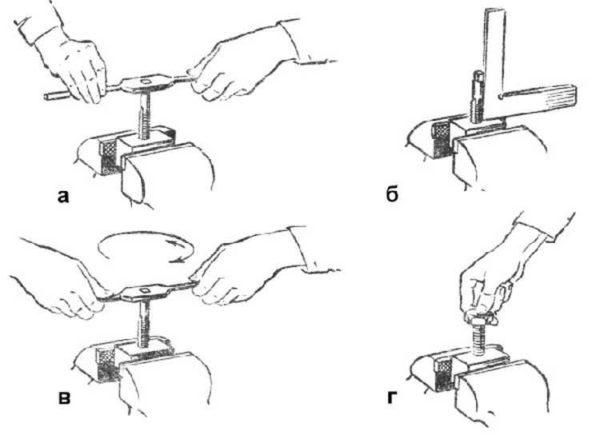

Для манипуляций с метчиком применяется специальное приспособление – вороток. Главным параметром таких приспособлений, которые могут иметь различное конструктивное исполнение, является размер посадочного отверстия, который должен точно совпадать с размером хвостовика инструмента.

Некоторые разновидности воротков для метчиков

При использовании набора из трех метчиков, отличающихся как своей конструкцией, так и геометрическими параметрами, следует строго соблюдать последовательность их применения. Отличить их друг от друга можно как по специальным рискам, нанесенным на хвостовики, так и по конструктивным особенностям.

- Метчик, которым отверстие под нарезание метрической резьбы обрабатывается в первую очередь, отличается минимальным диаметром среди всех инструментов набора и режущими зубьями, верхняя часть которых сильно обрезана.

- Второй метчик имеет более короткую заборную часть и более длинные гребни. Его рабочий диаметр занимает промежуточное значение между диаметрами остальных инструментов из набора.

- Третий метчик, которым отверстие под нарезание метрической резьбы обрабатывается в последнюю очередь, характеризуется полными гребнями режущих зубцов и диаметром, который должен точно соответствовать размеру формируемой резьбы.

Комплект из трех метчиков

Метчики используются преимущественно для нарезания резьбы метрического типа. Значительно реже, чем метрические, применяются метчики, предназначенные для обработки внутренних стенок труб. Они в соответствии со своим назначением называются трубными, а отличить их можно по букве G, присутствующей в их маркировке.

Процесс нарезания

Перед тем, как приступить к нарезке, следует с помощью свёрл проделать в заготовке отверстие. Диаметр отверстия от сверла должен совпадать с внутренним размером резьбы. Когда размер сделанного свёрлами отверстия подобран неправильно, можно сломать инструмент или канавки получатся некачественными.

Например, при нарезке М5 (диаметр канавки составляет 5 мм) следует выбирать сверло под отверстие 4,2 миллиметра. Для нарезания М4 диаметр сверла должен составлять 3,3 миллиметра, а перед работой метчиком М6 предварительно выполняется отверстие сверлом 5 мм. Вычисляется этот показатель с учетом шага резьбы. Шаг можно вычислить математически, но на практике прибегают к таблицам соответствия, где для метчика М5 шаг составляет 0,8, для М4 этот показатель составляет 0,7, для М6 — 1. Из диаметра вычитаем показатель шага и получаем нужный диаметр сверла. При работе с хрупкими металлами, например, чугуном, диаметр сверла следует уменьшить на 0,1 мм по сравнению с рекомендованным в таблице размером.

Формула вычисления диаметра отверстия при работе с трехпроходными метчиками:

До=Дм * 0,8

;

здесь: Дм — диаметр метчика.

| Тип | Диаметр | Шаг |

| М1 | 0,75 | 0,25 |

| М1,2 | 0,95 | 0,25 |

| 1,4 | 1,1 | 0,3 |

| 1,7 | 1,3 | 0,36 |

| 2,6 | 1,6 | 0,4 |

| 2,8 | 1,9 | 0,4 |

| М3 | 2,1 | 0,46 |

| М3 | 2,5 | 0,5 |

| М4 | 3,3 | 0,7 |

| М5 | 4,1 | 0,8 |

| М6 | 4,9 | 1 |

| М8 | 6,7 | 1,25 |

| М10 | 8,4 | 1,5 |

Таблица 1. Соответствие диаметров резьбы и подготовительного отверстия

Перед началом работы метчик вставляют в квадратный хвостовик — вороток. Воротки могут быть обычными или с трещоткой. Резьба выполняется аккуратно, первый проход делают метчиком №1 до конца

Особое внимание необходимо обратить на направление движения: только по часовой стрелке, при этом необходимо приложить некоторое усилие. Выполняется так: 1\2 оборота по ходу чередуется с 1\4 оборота против хода винта для разрушения стружки

| Резьба в дюймах | Наружный Д, мм | Диаметр, в мм | Шаг, мм |

| 1\8″ | 2,095 | 0,74 | 1,058 |

| 1\4″ | 6,35 | 4,72 | 1,27 |

| 3\16″ | 4,762 | 3,47 | 1,058 |

| 5\16″ | 7,938 | 6,13 | 1,411 |

| 7\16″ | 11,112 | 8,79 | 1,814 |

| 3\8″ | 9,525 | 7,49 | 1,588 |

Таблица 2. Диаметры отверстия под дюймовые резьбы

Какое сверло лучше использовать

- Спиральные. Наиболее распространенный вид. Представляет собой инструмент цилиндрической формы, изготовленный из высококачественных материалов. Чаще всего используют быстрорежущую сталь. Максимальный диаметр буравчика может достигать 80 мм. Их используют на крупных металлообрабатывающих предприятиях.

- Ступенчатые. Имеют форму расширяющегося бура. Их нельзя использовать в качестве подготовительного инструмента перед применением метчика. Основная область использования – обработка тонколистового металла.

- Перовые. Универсальный инструмент. Особенность – наличие съемных режущих пластин. С их помощью можно получить отверстие идеальной формы. Перовые сверла – относительно недорогой инструмент. Их редко используют для сверления отверстий под нарезку. Основная сфера применения – исправление дефектов и перекосов.

- Удлиненные. Такая конструкция позволяет выполнить глухие или сквозные отверстия на значительной глубине. Эксплуатация таких приспособлений предусматривает использование смазочно-охлаждающей жидкости, которую подают по специальным каналам. На промышленных предприятиях используют буравчики для обработки сверхтвердых материалов.

- Центровочные. Относятся к токарным приспособлениям. Используются для сверления отверстий с целью дальнейшего закрепления заготовки в центрах.

Необходимо обращать внимание на класс точности. От этого параметра зависит чистота готового отверстия

Существует три класса точности:

- «В». Самый низкий класс. Позволяет оформлять отверстия с точностью до 15 квалитета.

- «В1». Инструмент повышенной чистоты. Показатель точности – до 14 квалитета.

- «А». Приспособление повышенной точности. Позволяет выполнять отверстия в диапазоне 10–13 квалитета. Отличаются высокой стоимостью.

А вы пользуетесь формулой подбора или предпочитаете руководствоваться вспомогательными таблицами? Напишите о вашем методе в блоке комментариев.

Дедовский способ: как подобрать сверло под метчик

Доброго дня, дорогие читатели!

Не знаю, приходилось ли вам сталкиваться с таким инструментом, как метчик. Но, если работаете с крепежом, то рано или поздно вы столкнетесь с этим. Даже если вы не строитель, вы можете ощутить полезность этого инструмента.

Итак, спросим у Википедии: что такое метчик?

Метчѝк — инструмент для нарезания внутренних резьб, представляет собой винт с прорезанными прямыми или винтовыми стружечными канавками, образующими режущие кромки.

То есть, удобство в том, что можно просверлить отверстие в металле и нарезать там резьбу, чтобы потом можно было вкручивать резьбовой крепеж.

Комплект метчиков 1 и 2 номер (фото взято с сайта: maxidom.ru)

В ЧЕМ СЛОЖНОСТЬ?

Однако, хоть метчики и прочные, но они не предназначены для того, чтобы делать отверстие. Поэтому сначала необходимо проделать отверстие

И тут сложность состоит в том, что важно не ошибиться в диаметре сверла

Сделаете отверстие больше — резьба получится маленькая и быстро скосится (или вообще не будет места для резьбы), сделаете меньше — запорите метчик. И это еще не все.

Шаг резьбы на метчиках бывает разный, соответственно под каждый шаг будет свой диаметр сверла.

Постоянно носить с собой таблицу, в которой указаны нужные диаметры сверл, тоже не всегда удобно. Поэтому предлагаю вам дедовский способ как подобрать сверло под метчик!

ДЕДОВСКИЙ СПОСОБ

Для больше понятливости разберем сразу на примере:

- Вот вы приобрели болты с основным метрическим шагом М8. Шаг у них: 1,25.

- Теперь необходимо взять метчик 8*1,25.

- Отнимает второе значение от первого: 8-1,25. Получается 6,75.

- Но сверла на 6,75 не бывает, поэтому округляем полмиллиметра в большую сторону. Получается 6,8.

- Выходит, что чтобы успешно нарезать резьбу под 8*1,25, необходимо использоваться сверло 6,8 мм.

Все донельзя просто!

Набор метчиков и плашек (фото взято с сайта: vavilon-s.com)

Успехов вам в нарезании резьбы!

Инструменты для резьбы

Для того чтобы выполнить внутреннюю нарезку, вам потребуется метчик, который представляет собой винтообразный инструмент с заострёнными канавками. Стержень обычно представлен в форме цилиндра или конуса. Канавки разбивают саму резьбу на отдельные участки, которые называют гребёнками. Края таких гребёнок — это и есть рабочие поверхности. На сегодняшний день в продаже можно также найти единичные метчики, они чаще всего применяются в целях исправления сорванной резьбы. Для того чтобы выполнить нарезку новой резьбы, лучше всего приобрести комплект.

Для того чтобы выполнить внутреннюю нарезку, вам потребуется метчик, который представляет собой винтообразный инструмент с заострёнными канавками. Стержень обычно представлен в форме цилиндра или конуса. Канавки разбивают саму резьбу на отдельные участки, которые называют гребёнками. Края таких гребёнок — это и есть рабочие поверхности. На сегодняшний день в продаже можно также найти единичные метчики, они чаще всего применяются в целях исправления сорванной резьбы. Для того чтобы выполнить нарезку новой резьбы, лучше всего приобрести комплект.

Во многих магазинах метчики продают парами: один из них предназначен для чистовой работы, другой для черновой. Первый используют для прорезания канавки, второй помогает углубить и защитить её. Бывают и трехпроходные метчики, которые вставляются в воротки. Тонкие инструменты можно найти в продаже в наборах по два, широкие — по три. При покупке таких метчиков учитывайте, что их размер должен непременно совпадать с размером резака. В наборах инструменты обычно отличаются друг от друга согласно рискам, которые нанесены на концах. Присмотревшись можно увидеть отличия:

- Метчик № 1 имеет полные гребни зубцов, его диаметр совпадает с размерами резьбы.

- Метчик № 2 имеет сильно обрезанные верхушки зубьев, его диаметр немного меньше.

- Метчик № 3 имеет укорочённый заборной сегмент и более длинные гребни.

В целом все метчики можно разделить на:

- трубные, предназначенные для внутренней резьбы;

- метрические.

Качество инструментов полностью зависит от материала и свойств. Метчик должен быть из хорошего металла.

Для того чтобы максимально продлить износостойкость метчика, а также повысить качество резьбы, стоит также дополнительно приобрести смазку. В роли смазки при нарезании резьбы в стальных деталях лучше всего применять олифу. Если планируется обработка алюминиевых деталей, применяйте керосин или обыкновенный спирт. Когда под рукой нет подобных технических жидкостей, для смазки инструментов можно применить самое обыкновенное машинное масло. При этом учитывайте, что эффект от него будет намного ниже, чем от других перечисленных средств.

Самодельный метчик для алюминиевых сплавов

Для создания внутренних резьб в латунных или легкосплавных деталях можно использовать самодельный инструмент и свёрла из обычного набора. Подойдет калиброванная стальная проволока. С помощью плашки на ней нарезается внешняя резьба, после чего заготовка закаляется. После закалки необходимо отпустить деталь до цвета спелой соломы. Режущие кромки затачиваются с помощью бруска или точила, предварительно зажав деталь в .

Видео о том, как нарезается внутренняя резьба:

Прочность крепления деталей между собой обеспечивается за счет ввинчивания носителя внешней резьбы во внутреннюю второго изделия

Важно, чтобы параметры их были выдержаны в соответствии со стандартами, тогда такое соединение не нарушится в ходе эксплуатации и обеспечит необходимую герметичность. Потому существуют нормы выполнения резьбы и отдельных ее элементов

Перед нарезкой внутри детали выполняют отверстие под резьбу, диаметр которого не должен превышать ее внутренний. Выполняется это с помощью сверл по металлу, габариты которых приведены в справочных таблицах.

Приспособления

Для нанесения резьбы своими руками используют небольшие приспособления:

- плашки (их еще называют лерки) для нанесения витков снаружи (обычно на трубу или металлический прут (штырь);

-

метчики — для внутренней (вот под них предварительно требуется делать отверстие).

Выполнены все эти приспособления сплавов, отличающихся повышенной прочностью и стойкостью к истиранию. На их поверхности нанесены желобки и канавки, при помощи которых получается их зеркальное отображение на обрабатываемой детали.

Любой метчик или плашка промаркированы — на них нанесена надпись, обозначающая тип резьбы, которую данное устройство нарезает — диаметр и шаг. Вставляются они в держатели — воротки и плашкодержатели — закрепляются там при помощи винтов. Зажав приспособление для нарезки резьбы в держателе, его надевают/вставляют в то место, где требуется сделать разъемное соединение. Прокручивая устройство, формируют витки. От того, насколько правильно выставлено устройство в начале работы зависит ровно ли «лягут» витки. Потому первые обороты делайте стараясь удерживать конструкцию ровно, не допуская сдвигов и перекосов. После того, как сделано несколько оборотов, процесс пойдет проще.

Вручную можно нарезать резьбу малого или среднего диаметра. Сложные типы (двух- и трехходовые) или работа с большими диаметрами руками невозможна — слишком большие усилия требуются. Для этих целей используется специальное механизированное оборудование — на токарные станки с закрепленными на них метчиками и плашками.

Как практически нарезать внутреннюю резьбу

На самом деле это не так сложно. Давайте последовательно обсудим выполнение работы.

- Находим номинальный размер метрической резьбы. Для этого берём штангенциркуль и измеряем диаметр болта, который будем вкручивать в нашу будущую резьбу.

- Теперь замеряем шаг витков на болте. Это можно сделать приложив линейку к нарезной части болта. Берём за основу десять вершин ниток. Смотрим на линейке длину десяти витков и потом её делим на десять, получаем шаг резьбы.

- Отнимаем от номинального диаметра резьбы параметр шага резьбы и получаем диаметр фрезы.

- Размечаем на детали место отверстия и накерниваем его, чтобы сохранить точность, если будем сверлить ручной дрелью.

- Выбираем хорошее острое сверло и вставляем его в патрон. Сверлим на небольших оборотах, чтобы не перегреть и не отпустить металл. От этого зависит надёжность резьбового соединения.

- Зенкуем вход в отверстие. Это облегчит нарезку резьбы.

- Очищаем отверстие от стружки, которая образовалась во время сверления и зенковки.

- Подбираем необходимый по размеру метчик и смазываем его. Смазка необходима, чтобы продлить срок службы инструмента.

- Ставим метчик в отверстие под прямым углом и движением по часовой стрелке проворачиваем на 360 градусов, затем в обратном направлении на 180 градусов. Такими поступательными движениями нарезаем резьбу в отверстии. Если нарезать резьбу по этому правилу, вы сохраните метчик целым, а она сама будет хорошего качества.

- После нарезки резьбы очищаем отверстие от стружки и проверяем ввинчивая болт. Он должен ввинчиваться без затруднений и не болтаться в отверстии.

Зная план работы, необходимо обратить внимание на инструмент. https://www.youtube.com/embed/vhe94KvpFBo

Характеристики резьбы

Резьба — это нарезанный в металле винтовой профиль в виде углубления или выступа, который образован соответственно на внутренней либо внешней поверхности детали. Чтобы образовать резьбу на внешней поверхности, используют специальный инструмент под названием плашка или лерка. Для получения внутренней резьбы используют метчики. В обоих случаях можно добиться нарезки резьбы с помощью токарного станка и специализированных резцов. Далее мы будем рассматривать вопросы нарезания внутренней резьбы в углублении металлической детали. Чтобы разобраться, какое отверстие сверлить под резьбу в каждом конкретном случае, следует знать разновидности резьб и их основные характеристики.

Если резьба образована на цилиндрической поверхности, то она называется цилиндрической. Если же поверхность отверстия имеет форму конуса, то полученная на ней резьба будет, соответственно, конического типа. Основные термины и понятия, касающиеся строения и характеристик резьб цилиндрического и конического типа, содержатся в стандарте ГОСТ 11708-82.

По виду профиля их разделяют на:

- треугольные;

- трапецеидальные;

- круглые;

- прямоугольные;

- специальные.

Круглые резьбы находят применение в пожарной арматуре и сантехнических деталях.

Трапецеидальные применяют в ходовых механизмах для передачи поступательного движения. Более всего распространены резьбы треугольные, о которых поговорим ниже.

Сверление под резьбу требует знания и иных ее характеристик. По движению вращения контура резьбы разделяют на правые и левые.

У правой резьбы проточка профиля образована вращением в правую сторону и продольным движением на удаление от точки захода. У левой резьбы вращение направлено в противоположную сторону. В технике более распространены правые резьбы и в их кодировке это подразумевается по умолчанию и не обозначается дополнительно. В маркировке левой резьбы появляются знаки LH. По количеству заходов резьба бывает однозаходной и многозаходной (обычно не более чем двух- и трехзаходные). Резьбы многозаходного типа позволяют работать в условиях больших нагрузок.

Шаг резьбы — это значение дистанции между вершинами ближайших двух вершин профиля. Шаг бывает крупный или основной и мелкий (он может быть не один). Длиной резьбы является полный размер области нарезания профиля на детали.

Для подбора сверла для резьбы также нужно знать, что по совокупности параметров резьбы классифицируют на несколько основных видов:

- Метрическая. Самая часто применяемая резьба в машиностроительной промышленности и в бытовых предметах. Главные ее размеры закреплены в ГОСТ 24705-81. Обозначается буквой М с указанием номинального диаметра. Например, М6 определяет метрическую резьбу диаметром 6 миллиметров, правое вращение, крупный шаг.

- Дюймовая резьба в ходу в странах, где принята дюймовая система измерения размеров. Обозначают размер в дюймах – ½”.

- Трубная цилиндрическая резьба нашла применение в сантехнике для разъемного соединения узлов, деталей и арматуры. Ее размеры определяются по ГОСТ 6357-81. В обозначении стоит буква G и размер в дюймах – G ¾, G 1.

- Дюймовая коническая резьба по ГОСТ 6111-52 используется в трубопроводах невысокого давления.

- Коническая метрическая резьба применяется в соединениях трубопроводов и определяется по ГОСТ 25229-82.

- Трапецеидальные резьбы используют в подвижных механизмах для передачи поступательного движения.

- Круглая резьба определяется по ГОСТ 13536-68 и используется в сантехнической арматуре.

Виды резьбы

Различаются по основным характеристикам:

- системе исчисления диаметра (дюймовая, метрическая, другие);

- количество заходов (двух-, трех- или однозаходная);

- форма профиля (прямоугольный, трапециевидный, треугольный, круглый);

- направление вращения винта (левая или правая);

- размещение на детали (внутренняя или наружная);

- форма детали (конус или цилиндр);

- назначение (ходовая, крепежно-уплотнительная или крепежная).

Согласно перечисленным признакам выделяют следующие виды:

- цилиндрическая (MJ);

- метрическая и коническая (M, MK);

- трубная (G, R);

- Эдисона круглая (E);

- трапецеидальная (Tr);

- круглая для сантехнического крепежа (Kp);

- упорная (S, S45);

- дюймовая, в том числе цилиндрическая и коническая (BSW, UTS, NPT);

- нефтяного сортамента.