Fmea. анализ видов и последствий отказов

Содержание:

- FMEA анализ видов и последствий отказов

- What is Failure Mode and Effects Analysis (FMEA)

- 5.2.2. Этапы осуществления FMEA-методологии

- FMEA Training Course Outline (Offsite)

- ЧТО СОДЕРЖАТ ДОКУМЕНТЫ PPAP?

- Процесс выполнения метода

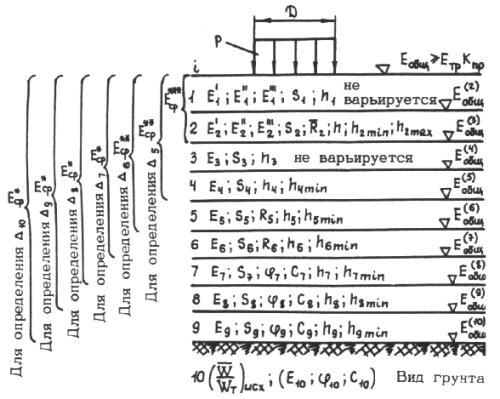

- Изучение проекта

- FMEA Resources

- Как заполнять протокол FMEA?

- История

- ФФА (функционально-физический анализ)

FMEA анализ видов и последствий отказов

FMEA расшифровывается как Failure Mode and Effect Analysis – анализ видов и последствий отказов. Эта процедура выполняется посредством трех основных шагов, для любого возможного дефекта или отказа:

1 шаг: Определение значимости дефекта (ключевой характеристики продукта/процесса) с точки зрения тяжести последствий в результате отказа или выхода из строя: детали, материала, продукта…

2 шаг: Расчет вероятности появления данного дефекта посредством статистического анализа SPC – приводятся расчеты Cpk или Ppk по основным характеристикам детали или продукта.

3 шаг: Анализ измерительной системы MSA. Наличие точных средств измерения, обученный персонал, соответствие среды измерения. Определяет возможность обнаружения дефекта! Расчет пригодности измерительной системы ndc>5.

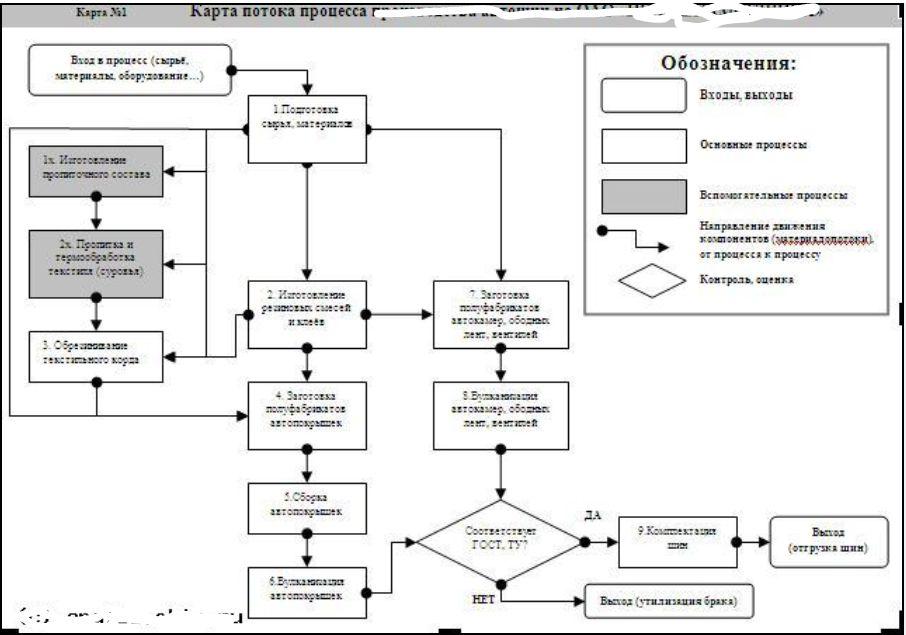

FMEA взаимосвязан с диаграммой потока процесса и планом управления процессом.

FMEA рассматривает все главные «полученные уроки» (претензии потребителей, несоответствующая продукция, высокие затраты на ремонт и т.п.) как данные для выявления видов отказов.

Команда FMEA выявляет возможные критические характеристики как данные для процесса отбора ключевых характеристик. В анализе участвуют люди обученные методам FMEA. При затруднениях следует воспользоваться услугами консультанта.

При прохождении всех этапов анализа видов отказов в процессе (продукции PFMEA) готовятся результирующие документы: Протоколы совещания группы FMEA, план управления процессом Приложение №1. Документы FMEA полностью заполняются членами команды, включая графу «предпринятые действия» и новые значения ПЧР.

Основная задача FMEA – улучшение процесса. При этом упор делается на решения, предупреждающие ошибки. Команда FMEA рассматривает все виды отказов, имеющие высокий риск и реальный план их устранения.

В соответствии с правилами 10-кратных затрат: «Затраты на корректировку продукта при переходе от одного этапа его жизненного цикла к последующему увеличиваются на порядок», затраты на обеспечение качества разработки продукта гарантированно окупаются в будущем существенным снижением издержек на исправление. Суть главной задачи FMEA заключается в трансформации стиля управления из реактивного (посредствомкорректировок проблем) в проактивный (методом их предупреждения).

Для FMEA (PFMEA, DFMEA) необходимы Компьютерные программы SPC (статистический анализ процессов), MSA (анализ измерительных систем) пример расчёта в протоколе!

FMEA был разработан для военной промышленности США как стандарт подхода к определению, анализу и категоризации потенциально-возможных отказов. Стандарт MIL-STD-1629 «Procedures for Performing a Failure Mode, Effects and Criticality Analysis» введён в действие в 1949 году, документ действует в США и по состоянию на 2013 год.

Позже, в 1950-х — 1960-х годах стандарт был применён в аэрокосмической промышленности для предотвращения дефектов дорогих и несерийных ракетных технологий. Разработку проекта по высадке человека на луну — Apollo — NASA проводило с применением данного подхода.

В 1970-х годах методология FMEA была применена в автомобильной промышленности компанией Ford для повышения надёжности и безопасности автомобилей. Компания также использовала FMEA для улучшения дизайна и производственного процесса. А с 1988 года метод начал использоваться членами «Большой Тройки» (GM, Ford, Chrysler). С 1993 года FMEA стал одним из требований стандартов AIAG и American Society for Quality Control.

Две схожие методики DFMEA и PFMEA применяются соответственно при конструировании изделия и разработке технологий. При этом повышение затрат на этих стадиях многократно окупается на последующих стадиях производства и продажи продукции.

Методика DFMEA применяется при конструировании (модернизации) деталей, изделия, продукта.

Методика PFMEA применяется при разработке (модернизации) технологий производства продукции.

Стандарт IATF 16949

Компьютерные программы SPC, MSA, FMEA (базы данных)

What is Failure Mode and Effects Analysis (FMEA)

Failure Mode and Effects Analysis (FMEA) is a structured approach to discovering potential failures that may exist within the design of a product or process.

Failure modes are the ways in which a process can fail. Effects are the ways that these failures can lead to waste, defects or harmful outcomes for the customer. Failure Mode and Effects Analysis is designed to identify, prioritize and limit these failure modes.

FMEA is not a substitute for good engineering. Rather, it enhances good engineering by applying the knowledge and experience of a Cross Functional Team (CFT) to review the design progress of a product or process by assessing its risk of failure.

There are two broad categories of FMEA, Design FMEA (DFMEA) and Process FMEA (PFMEA).

Design FMEA

Design FMEA (DFMEA) explores the possibility of product malfunctions, reduced product life, and safety and regulatory concerns derived from:

- Material Properties

- Geometry

- Tolerances

- Interfaces with other components and/or systems

- Engineering Noise: environments, user profile, degradation, systems interactions

Process FMEA

Process FMEA (PFMEA) discovers failure that impacts product quality, reduced reliability of the process, customer dissatisfaction, and safety or environmental hazards derived from:

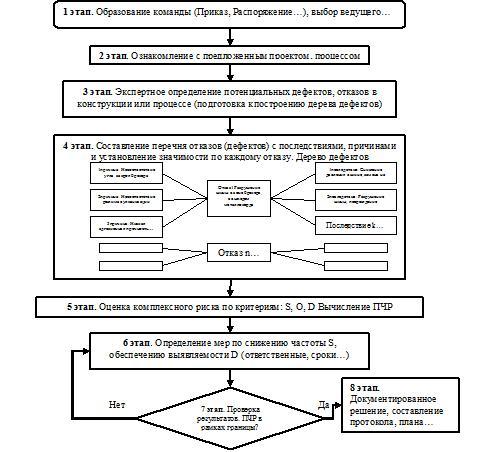

5.2.2. Этапы осуществления FMEA-методологии

Анализ форм и последствий отказов обычно предполагает осуществление трех крупных этапов работы .

1. Подготовка к работе FMEA-команды.

При подготовке к работе и в начале плановых заседаний руководитель FMEA-команды должен выполнить следующее :

| 1.1. | Сформировать межфункциональную и квалифицированную команду, состоящую из пяти–девяти специалистов. |

| 1.2. | Заранее провести короткое предварительное совещание, на котором объяснить членам команды:

|

| 1.3. | Предоставить членам FMEA-команды необходимую информацию, которая должна быть ими заранее тщательно изучена. |

| 1.4. | Сообщить членам FMEA-команды сведения об основных этапах процесса, который будет исследоваться на предстоящем заседании. |

2. Основная работа FMEA-команды.

Во время заседаний, на которых будут заполняться FMEA-формы, руководитель команды должен обеспечить выполнение следующего :

| 2.1. | Для каждого этапа исследуемого процесса надо определить возможные режимы отказов в работе. В результате этого удается предугадать возможные отказы в протекании процесса и связь этих отказов с другими этапами процесса. |

| 2.2. | Кратко обозначить, что является причиной каждого режима отказа. |

| 2.3. | Определить и описать последствия (влияние) этих режимов отказов на управляемость процесса. |

| 2.4. | Количественно оценить слабые пункты (узкие места) процесса, определив следующие факторы : значимость потенциального отказа (S), вероятность возникновения дефекта (О), вероятность обнаружения отказа (D). В табл. 5.1 приведены сведения о том, как указанные факторы могут быть количественно оценены. Произведение этих трех факторов представляет собой приоритетное число риска (ПЧР), т.е. количественную оценку отказа с точки зрения его значимости по последствиям, вероятности возникновения и вероятности обнаружения

ПЧР = S × О × D. Для отказов (несоответствий, дефектов, пороков), имеющих несколько причин, определяют соответственно несколько ПЧР. Каждое ПЧР может иметь значения от 1 до 1000. Для ПЧР риска должна быть заранее установлена критическая граница (ПЧРгр), например , в пределах от 100 до 125. Если какие-то значения ПЧР превышают установленное значение ПЧРгр, значит, именно для них следует вести доработку производственного процесса. Кроме того, следует определить для каждого режима отказа те средства и действия, которые необходимы для преодоления слабых (узких) мест исследуемого процесса. |

Таблица 5.1Квалиметрические шкалы значимости потенциального отказа (S),вероятности возникновения дефекта (О), вероятности обнаружения дефекта (D)

| Фактор S | Фактор О | Фактор D |

|---|---|---|

| 1 – очень низкая (почти нет проблем) | 1 – очень низкая | 1 – почти наверняка дефект будет обнаружен |

| 2 – низкая (проблемы решаются работником) | 2 – низкая | 2 – очень хорошее обнаружение |

| 3 – не очень серьезная | 3 – не очень низкая | 3 – хорошее |

| 4 – ниже средней | 4 – ниже средней | 4 – умеренно хорошее |

| 5 – средняя | 5 – средняя | 5 – умеренное |

| 6 – выше средней | 6 – выше средней | 6 – слабое |

| 7 – довольно высокая | 7 – близка к высокой | 7 – очень слабое |

| 8 – высокая | 8 – высокая | 8 – плохое |

| 9 – очень высокая | 9 – очень высокая | 9 – очень плохое |

| 10 – катастрофическая (опасность для людей) | 10 – 100%-ная | 10 – почти невозможно обнаружить |

| 2.5. | Поручить ответственному специалисту или группе специалистов заняться выработкой технических решений, которые позволят предотвратить последствия отказов для наиболее рискованных ситуаций. |

| 2.6. | Установить промежуток времени, через который должна производиться периодическая верификация (контроль, проверка, подтверждение) выработанного решения. |

3. Действия после завершения работы FMEA-команды.

После завершения работы FMEA-команды должно быть выполнено следующее :

| 3.1. | Составлен письменный отчет о результатах работы по выполненному анализу форм и последствий отказов. Этот отчет должен быть передан руководителям организации. |

| 3.2. | Руководителям организации следует верифицировать и оценить результаты работы FMEA-команды и проследить, чтобы до членов FMEA-команды была доведена информация (в виде обратной связи) о статусе выполненных ими действий. |

Рекомендованный в ГОСТ Р 51814.2-2001 обобщенный алгоритм работы FMEA-команды представлен на рис. 5.3.

Рис. 5.3. Алгоритм работы FMEA-команды

FMEA Training Course Outline (Offsite)

Here’s an outline of the offsite FMEA training from Quality-One:

FMEA Process Overview

- Introductions and course objectives

- The history and purpose of FMEA

FMEA Methodology

- FMEA in Product Development Process

- System / subsystem / component FMEA

- FMEA development methodology

- Team structure and rules for efficiency

FMEA Linkage and Collaboration

- The link between Design and Process FMEA

- Special Characteristics (Critical and Significant)

- Collaboration on special characteristics

- Special characteristics as inputs to PFMEA

- Tolerance Design and Process Capability Estimation

- What is Risk?

- Criticality (Severity X Occurrence)

- Risk Priority Number (RPN) and its use

- When to take action and development of action plans.

Practical application of the Design FMEA technique

Pre-work:

- Failure Mode Avoidance (FMA)

- Robustness tools (Noise factors to include in the FMEA)

- Interface analysis / Boundary Diagram

- Parameter Diagram

Methodology and hands on experience

- Path 1

- Item / Functions Requirements / Failure Modes / Effects of Failure / Severity

- Severity ranking guidelines review with best practices

- Actions for High Severity (9 / 10)

- Path 2

- Causes / Prevention Controls / Occurrence

- Quality-One ION Technique for Cause development

- Occurrence ranking Guidelines with Best Practices

- Actions to eliminate and/or reduce cause probability

- Special Characteristics definition (Key Dimensions / Features)

- Error Proofing and Mistake Proofing (Poka Yoke)

- Path 3

- Test and verification methods

- Detection ranking guidelines

- Actions to improve tests and verification techniques

- RPN reduction

DFMEA Closure

- Design Review integration (Design Review Based on Failure Modes (DRBFM) concepts)

- Test Plan development (Design Verification Plan and Report (DVP&R))

- Revisit RPN Rankings after action completion

Practical Application of PFMEA

Pre-work:

- Failure Mode Avoidance (FMA)

-

Process Flow Chart

- Characteristic Matrix

- Lean Value Stream Map (optional)

Methodology and hands on experience

- Path 1

- Process Name / Functions Requirements / Failure Modes / Effects of Failure / Severity

- Severity ranking guidelines review with best practices

- Actions for High Severity (9 / 10)

- Path 2

- Causes / Prevention Controls / Occurrence

- Ishikawa (6M’s) and Use of Quality-One Matrix for Cause development

- Human Factors Engineering (Operator Error treatments)

- Occurrence ranking Guidelines with Best Practices

- Actions to eliminate and/or reduce cause probability

- Error Proofing for Human Error

- Path 3

- Test and verification methods for Causes and/or Failure Modes

- Detection ranking guidelines

- Actions to improve tests and verification techniques

Control Plan Relationships

- Pre-Launch Control Plan

- Production Control Plan

PFMEA Revisit FMEA RPN and Re-Rank

Managing FMEAs

- Family or Baseline FMEA / Legacy

- FMEA and 8D / Root Cause Analysis Relationship

ЧТО СОДЕРЖАТ ДОКУМЕНТЫ PPAP?

Документы РРАР содержат информацию, которая позволяет оценить потенциал поставщика для выпуска в необходимых объемах продукцию, соответствующую заданным требованиям в условиях массового производства, а также сделать выводы:

- что поставщик может «сегодня» (образцы, протоколы измерений и испытаний, отчет о согласовании внешнего вида, сертификаты на материалы и т.д.);

- что ожидать от поставщика «завтра» (карта потока, план управления, FMEA конструкции и процесса, анализ измерительных систем (MSA), оценка воспроизводимости и стабильности процессов (SPC)).

Уровни представления документов поставщиком:

- Уровень 1 – Заявка (для наружных изделий + отчёт по одобрению внешнего вида);

- Уровень 2 – Заявка + образцы продукции + ограниченные подтверждающие данные;

- Уровень 3 – Заявка + образцы продукции + полные подтверждающие данные;

- Уровень 4 – Заявка (без образцов продукции) + полные подтверждающие данные;

- Уровень 5 – Заявка + образцы продукции + ограниченные подтверждающие данные рассматриваются у поставщика.

Первоначально для всех поставщиков автомобильных компонентов назначается третий уровень представления.

На выбор уровня представления влияют:

- наличие сертификата соответствия системы менеджмента качества требованиям стандартов IATF 16949, ISО 9001;

- влияние компонента на безопасность, соответствие законодательным требованиям, надежность, эксплуатационные качества, а также частота отказов аналогичных компонентов;

- квалификация поставщика в области производства данного компонента;

- предыдущий опыт взаимоотношений с поставщиком.

ОНЛАЙН-РЕГИСТРАЦИЯ НА СЕМИНАР

- Что такое онлайн-конференции, онлайн-семинары, веб-обучение и как принять участие?

- График проведения семинаров/вебинаров по разработке и внедрению систем менеджмента и онлайн-конференций

- Скачать заявку на аутсорсинг, разработку СМК, переработку документов СМК

- Онлайн-регистрация на семинар

- Перечень основных клиентов по разработке и внедрению систем менеджмента

- Какое признание Вашей компании мы обеспечиваем?

Процесс выполнения метода

Процесс FMEA включает в себя следующие основные этапы.

- Определение области применения и целей исследования.

- Формирование рабочей группы.

- Изучение системы/процесса, для которых применяют метод FMECA.

- Деление системы на компоненты или этапы;

- Определение функции каждого этапа или компонента.

- Определение для каждого компонента или этапа:

- возможных отказов и их причин;

- механизмов, приводящих к данным видам отказа;

- последствий отказов;

- уровня безопасности или разрушительности последствий отказа;

- способов обнаружения отказа.

- Идентификация особенностей проекта, позволяющих компенсировать отказ.

При выполнении метода FMECA рабочая группа дополнительно классифицирует каждый из идентифицированных видов отказа в соответствии с его критичностью. Существует несколько способов выполнения анализа критичности отказов. Общепринятый метод включает определение:

- показателя критичности вида отказа — мера возможности того, что исследуемый вид отказа компонента приведет к отказу системы в целом;

- уровня риска — сочетание последствий вида отказа и вероятности данного отказа;

- ранга приоритетности риска (RPN — Risk Priority Number) — рассчитывают путем умножения ранга значимости последствий отказа (обычно от 1 до 10) на вероятность отказа и возможность выявления проблемы.

Результаты выполнения метода FMEA должны быть документированы в виде отчета, который должен содержать:

- подробное описание исследованной системы;

- способы, использованные для выполнения анализа;

- предположения, сделанные в процессе выполнения анализа;

- источники данных;

- полученные результаты, включая заполненные контрольные листы;

- критичность (если требуется) и методы, использованные для ее определения;

- рекомендации для дальнейших исследований, изменения проекта или особенности, которые необходимо включить в планы проверок, испытаний и т.д.

Система может быть повторно оценена в другом цикле FMEA, после того как все необходимые действия по проведению анализа будут завершены.

Изучение проекта

Для проведения анализа FMEA нужно четко обозначить объект исследования и его границы. Если мы говорим о технологическом процессе, следует обозначить начальное и завершающее события. Для оборудования и конструкций все проще — можно рассматривать их как комплексные системы или сосредоточиться на конкретных механизмах и элементах. Несоответствия можно рассматривать с учетом потребностей потребителя, этапа жизненного цикла товара, географии использования и т. д.

На этом этапе члены экспертной группы должны получить подробное описание объекта, его функций и принципов работы. Объяснения должны быть доступными и понятными всем членам команды. Обычно на первой сессии проводятся презентации, эксперты изучают инструкции по изготовлению и эксплуатации конструкций, плановые параметры, нормативную документацию, чертежи.

FMEA Resources

You can also search articles, case studies, and publications for FMEA resources.

Articles

Solve Your FMEA Frustrations (Lean & Six Sigma Review) The concept of FMEA is rather simple and widely known, but in practice, a huge variation in quality and competency exists. Confusion and various opinions about how to handle details exist. This article sheds some light on common confusion and disputes.

Blueprint For Success (Six Sigma Forum Magazine) One area in which FMEA has not been substantively deployed as a tool of risk management is that of corporate real estate construction and management. This article applies FMEA to capital projects in architecture and construction.

Videos

FMEA and Sensitivity Analysis Eugene Bukowski, Senior Engineering Manager, GE Healthcare, describes sensitivity analysis, a new approach to determining and prioritizing failure modes. Bukowski also names some of the common failure modes and discusses risk priority number.

Risk Management and FMEA Hear from Denise Robitaille, U.S. Technical Advisory Group to Technical Committee 176, on why the ISO 9001:2015 revision moved away from preventive action toward risk-based thinking, and learn how traditional preventive actions tools can satisfy the new requirements.

Adapted from The Quality Toolbox, ASQ Quality Press.

Как заполнять протокол FMEA?

В ходе исследования все данные должны фиксироваться в специальном документе. Это «Протокол анализа причин и последствий FMEA». Он представляет собой универсальную таблицу, куда вносится вся информация о вероятных дефектах. Данная форма подходит для исследования любых систем, объектов и процессов в любых отраслях промышленности.

Первая часть заполняется на основе личных наблюдений членов команды, изучения статистики предприятия, рабочих инструкций и другой документации. Основная задача – понять, что может помешать работе механизма или выполнению какой-либо задачи. На заседаниях рабочая группа должна оценить последствия этих нарушений, ответить, насколько они опасны для работников и потребителей и какова вероятность, что дефект будет обнаружен еще на стадии производства.

| Анализ потенциальных рисков | |||||||

|---|---|---|---|---|---|---|---|

| Элемент/Процесс | Возможный дефект/Проблемы при выполнении | Вероятные причины | Последствия потенциального несоответствия | S | O | D | ПЧР |

Во второй части протокола описываются варианты предотвращения и устранения несоответствий, перечень мероприятий, разработанных FMEA-командой. Отдельная графа предусмотрена для назначения ответственных за реализацию тех или иных задач, а после внесения корректировок в конструкцию или организацию бизнес-процесса руководитель указывает в протоколе список выполненных работ. Заключительный этап – повторное выставление оценок с учетом всех изменений. Сравнив изначальные и итоговые показатели, можно сделать вывод об эффективности выбранной стратегии.

| Результаты | ||||||

|---|---|---|---|---|---|---|

| Методы коррекции | Ф.И.О. исполнителя | Проведённые мероприятия | Sнов | Oнов | Dнов | ПЧРнов |

Для каждого объекта создается отдельный протокол. В самом верху находится название документа — «Анализ типов и последствий потенциальных дефектов». Чуть ниже указываются модель оборудования или название процесса, даты проведения предыдущей и следующей (по графику) проверок, актуальная дата, а также подписи всех участников рабочей группы и ее руководителя.

История

FMEA был разработан для военной промышленности США как стандарт подхода к определению, анализу и категоризации потенциально-возможных отказов. Стандарт MIL-STD-1629 «Procedures for Performing a Failure Mode, Effects and Criticality Analysis» введён в действие в 1949 году, документ действует в США и по состоянию на 2013 год.

Позже, в 1950-х — 1960-х годах стандарт был применён в аэрокосмической промышленности для предотвращения дефектов дорогих и несерийных ракетных технологий. Разработку проекта по высадке человека на луну — Apollo — NASA проводило с применением данного подхода.

В 1970-х годах методология FMEA была применена в автомобильной промышленности компанией Ford для повышения надёжности и безопасности автомобилей. Компания также использовала FMEA для улучшения дизайна и производственного процесса. А с 1988 года метод начал использоваться членами «Большой Тройки» (GM, Ford, Chrysler). С 1993 года FMEA стал одним из требований стандартов AIAG и American Society for Quality Control.

ФФА (функционально-физический анализ)

Функционально-физический анализ был создан в 70-е годы в результате работ, параллельно проводившихся учеными Германии (профессор Колер) и СССР (школа профессора Половинкина).

Целью ФФА является анализ физических принципов действия, а также технических и физических противоречий в технических объектах для того, чтобы оценить качество принятых технических решений и предложить новые. При этом широко используются:

1. Эвристические приемы, то есть обобщенные правила изменения структуры и свойств технических объектов.

2. Анализ следствий из общих законов и частных закономерностей развития технических объектов; эти законы применительно к различным отраслям промышленности установлены работами школы профессора Половинкина и др.

3. Синтез цепочек физических эффектов для получения новых физических принципов действия технических объектов; в настоящее время существуют программные продукты, автоматизирующие данный процесс.

Обычно функционально-физический анализ проводится в следующей последовательности:

1. Формулировка проблемы.

Для этого могут быть использованы результаты функционально-стоимостного анализа или FMEA-анализа. Описание проблемы должно включать назначение технического объекта, условия его функционирования и технические требования к нему.

2. Составление описания функций назначения технического объекта.

Описание базируется на анализе запросов потребителя и должно содержать четкую и краткую характеристику технического объекта, с помощью которой можно удовлетворить возникшую потребность. Описание функций технического объекта включает:

- действия, выполняемые им;

- объект, на который направлено действие;

- условия работы технического объекта на всех стадиях его жизненного цикла.

3. Проведение анализа надсистемы технического объекта.

К надсистеме относится внешняя среда, в которой функционирует и с которой взаимодействует рассматриваемый объект. Анализ надсистемы производится с помощью структурной и потоковой модели технического объекта.

4. Составление списка технических требований к объекту.

Данный список должен базироваться на анализе требований потребителей; на этой стадии целесообразно использовать приемы описанной технологии развертывания функций качества (QFD).

5. Построение функциональной модели технического объекта (обычно в виде функционально-логической схемы).

6. Анализ физических принципов действия функций технического объекта.

7. Определение технических и физических противоречий для функций технического объекта.

Такие противоречия возникают между техническими параметрами объекта при попытке одновременно удовлетворить несколько требований потребителя.

8. Определение способов разрешения противоречий и направления совершенствования технического объекта.

Для того, чтобы реализовать совокупность потребительских свойств объекта, отраженных в его функциональной модели, модель преобразуется в функционально-идеальную; поиск вариантов технических решений часто производят с помощью морфологических таблиц.

9. Построение графиков, эквивалентных схем, математических моделей технического объекта.

Важно, чтобы модель была продуктивной, т.е. позволяла найти новые возможные решения

К формированию морфологической таблицы целесообразно приступить тогда, когда появится несколько предлагаемых решений для различных функциональных элементов технического объекта.

Применение ФФА позволяет повысить качество проектных решений, создавать в короткие сроки высокоэффективные образцы техники и технологий и таким образом обеспечивать конкурентное преимущество организации.

см. также:

- Как создать успешную программу FMEA

- FMEA — первые шаги.

- Разумное применение FMEA

- Методы управления качеством QFD, FMEA