Гост 27572-2017 яблоки свежие для промышленной переработки. технические условия

Содержание:

- Введение

- 8 Определение состояния внутренней поверхности потребительской упаковки

- ГОСТ Р 52630-2012 Сосуды и аппараты стальные сварные. Общие технические условия

- Предисловие

- Приложение А (справочное). Измерение размеров и площади дефектов поверхности упаковки

- 7 Подготовка к испытанию

- Приложение Б (обязательное). Форма протокола испытания. Определение ситового состава и прочности кускового кокса

- 2 Нормативные ссылки

Введение

Коксуемость (на английском coking power) — свойство измельченного угля спекаться с последующим образованием кокса с установленной крупностью и прочностью кусков. Это один из важнейших показателей углей и смесей из углей (шихт), характеризующий их ценность для производства.Данный метод позволяет: смоделировать процессы, происходящие в камере коксовой батареи; оперативно определить показатели физико-механических свойств кокса, полученного из шихт различного состава; спрогнозировать качественные характеристики кокса, получаемого в промышленности. Также метод используется для подготовки кокса для определения показателей послереакционной прочности, а именно: реакционной способности CRI, %, и послереакционной прочности CSR, %, по ГОСТ Р 54250.Метод активно используется АО «ВУХИН» начиная с 1974 г. и по настоящее время для проведения научно-исследовательских работ по заказам, поступившим с коксохимических предприятий и обогатительных фабрик Российской Федерации и всего мира.

8 Определение состояния внутренней поверхности потребительской упаковки

8.1 Сущность методаМетод основан на визуальной оценке состояния внутренней поверхности упаковки с применением увеличения или без него.

8.2 Средства измерений, вспомогательное оборудование и материалы — по 7.1.2 со следующим дополнением:Лупа любой конструкции.Стереомикроскоп с увеличением не менее 100.

8.3 Порядок проведения испытанийОтобранные для испытания упаковочные единицы вскрывают, освобождают от продукта. Тубы разрезают вдоль, предварительно разобрав замок.Внутреннюю поверхность упаковочных единиц тщательно промывают теплой водой без применения абразивов, затем вытирают сухой мягкой тканью, смоченной нефрасом.Состояние внутренней поверхности оценивают визуально (без применения увеличительных приборов), при этом отмечают:- состояние лакокрасочного покрытия, степень сохранности лака или эмали на внутренней поверхности лакированной металлической упаковки;- наличие и степень распространения темных пятен, появившихся в результате растворения оловянного покрытия или образования сернистых и других соединений;- наличие и степень распространения коррозионных поражений, дефектов;- наличие и размер наплывов припоя внутри банок;- состояние уплотнительной пасты у дна и крышки, выдавливание уплотнительной пасты из закаточных швов (для банок);- наличие царапин, потертостей.При необходимости рассматривают отдельные мелкие дефекты при помощи лупы или их микроструктуру при помощи микроскопа с увеличением 100 или более или измеряют площадь их поверхности или линейные размеры в соответствии с методикой, приведенной в приложении А.

ГОСТ Р 52630-2012 Сосуды и аппараты стальные сварные. Общие технические условия

Скачать ГОСТ Р 52630-2012

Информация о ГОСТ Р 52630-2012

- 71. Химическая промышленность

- 71.120. Оборудование для химической промышленности

- 71.120.01 Оборудование для химической промышленности в целом

- Статус документа:

- действует, введён в действие 01.04.2013

- Название на английском языке:

- Steel welded vessels and apparatus. General specifications

- Вид документа:

- временно не известен

- Дата начала действия:

- 2013-04-01

- Последнее изменение в стандарте:

- 2013-07-15

Коды документа ГОСТ Р 52630-2012:

- Код КГС:

- Г40

- Код ОКП:

- 361500

- Кол-во страниц:

- 87

- Назначение ГОСТ Р 52630-2012:

- Настоящий стандарт распространяется на стальные сварные сосуды и аппараты, работающие под давлением не более 16 МПа (160 кгс/см кв.), вакуумом с остаточным давлением не ниже 665 Па (5 мм рт. ст.) или без давления (под налив) и при температуре стенки не ниже минус 70 град. С, предназначенные для применения в технологических установках химической, нефтехимической, нефтеперерабатывающей, нефтяной, газовой и других смежных отраслях промышленности.

Настоящий стандарт устанавливает основные технические требования к конструкции, материалам, изготовлению (доизготовлению), методам испытаний, приемке и поставке, реконструкции, ремонту, монтажу сосудов и аппаратов.

Настоящий стандарт не распространяется на:

— сосуды, работающие под вакуумом с остаточным давлением ниже 665 Па (5 мм рт. ст.);

— сосуды, предназначенные для транспортирования нефтяных и химических продуктов;

— баллоны для сжатых, сжиженных и растворенных газов;

— трубчатые печи;

— резервуары (емкости) для хранения химических и нефтяных продуктов, проектируемые в соответствии со строительными нормами и специальными правилами

- Ключевые слова документа:

- аппараты, документация, комплектность, корпусы, маркировка, мотоды контроля, правила приемки, сварные соединения, сосуды, стальные отливки

Cсылки из текста ГОСТ Р 52630-2012 на другие нормативные документы:

- Ссылки на ГОСТы:

- ГОСТ Р 2.901-99, ГОСТ Р 12.4.026-2001, ГОСТ Р 50460-92, ГОСТ Р 52627-2006, ГОСТ Р 52857.1-2007, ГОСТ Р 52857.2-2007, ГОСТ Р 52857.3-2007, ГОСТ Р 52857.4-2007, ГОСТ Р 52857.5-2007, ГОСТ Р 52857.6-2007, ГОСТ Р 52857.7-2007, ГОСТ Р 52857.8-2007, ГОСТ Р 52857.9-2007, ГОСТ Р 52857.10-2007, ГОСТ Р 52857.11-2007, ГОСТ Р 53383-2009, ГОСТ Р 54157-2010, ГОСТ 2.601-2006, ГОСТ 9.014-78, ГОСТ 9.402-2004, ГОСТ 12.1.005-88, ГОСТ 12.1.007-76, ГОСТ 19.402-78, ГОСТ 26.008-85, ГОСТ 26.020-80, ГОСТ 356-80, ГОСТ 380-2005, ГОСТ 424-75, ГОСТ 492-2006, ГОСТ 494-90, ГОСТ 535-2005, ГОСТ 550-75, ГОСТ 977-88, ГОСТ 1050-88, ГОСТ 1525-91, ГОСТ 1577-93, ГОСТ 2208-2007, ГОСТ 2991-85, ГОСТ 3242-79, ГОСТ 3262-75, ГОСТ 4543-71, ГОСТ 4784-97, ГОСТ 5063-73, ГОСТ 5520-79, ГОСТ 5521-93, ГОСТ 5582-75, ГОСТ 5632-72, ГОСТ 5949-75, ГОСТ 5959-80, ГОСТ 6032-2003, ГОСТ 6533-78, ГОСТ 6996-66, ГОСТ 7350-77, ГОСТ 7512-82, ГОСТ 8479-70, ГОСТ 8724-2002, ГОСТ 8731-74, ГОСТ 8733-74, ГОСТ 9012-59, ГОСТ 9013-59, ГОСТ 9045-93, ГОСТ 9466-75, ГОСТ 9617-76, ГОСТ 9940-81, ГОСТ 9941-81, ГОСТ 10092-2006, ГОСТ 10198-91, ГОСТ 10494-80, ГОСТ 10495-80, ГОСТ 10702-78, ГОСТ 10706-76, ГОСТ 10885-85, ГОСТ 11036-75, ГОСТ 12620-78, ГОСТ 12621-78, ГОСТ 12622-78, ГОСТ 12623-78, ГОСТ 12816-80, ГОСТ 12971-67, ГОСТ 14192-96, ГОСТ 14637-89, ГОСТ 14782-86, ГОСТ 15150-69, ГОСТ 15527-2004, ГОСТ 17217-79, ГОСТ 17232-99, ГОСТ 17314-81, ГОСТ 17375-2001, ГОСТ 17380-2001, ГОСТ 17711-93, ГОСТ 18442-80, ГОСТ 18475-82, ГОСТ 18482-79, ГОСТ 18661-73, ГОСТ 18968-73, ГОСТ 19281-89, ГОСТ 19903-74, ГОСТ 20072-74, ГОСТ 20700-75, ГОСТ 21105-87, ГОСТ 21488-97, ГОСТ 21631-76, ГОСТ 21646-2003, ГОСТ 21650-76, ГОСТ 22727-88, ГОСТ 23055-78, ГОСТ 23304-78, ГОСТ 24634-81, ГОСТ 24643-81, ГОСТ 25054-81, ГОСТ 25347-82, ГОСТ 26179-84, ГОСТ 26364-90, ГОСТ 26828-86, ГОСТ 28759.5-90, ГОСТ 30780-2002

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стан* дартизации установлены в ГОСТ 1.0—2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2—2015 «Межгосударственная система стандартизации. Стандарты межгосудар* ственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, при* нятия, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Акционерным обществом «Институт пластмасс имени Г.С. Петрова» на основе официального перевода на русский язык англоязычной версии указанного в пункте 5 стандарта, кото* рый выполнен ТК 230

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (про* токол от 30 ноября 2017 г. № 52)

За принятие проголосовали:

|

Краткое наименование страны по МК (ИСО 31вв) ММ-97 |

Код страны по МК <ИС0 31вв) 004-97 |

Сокращенное наименование национального органа по стандартимцми |

|

Беларусь |

BY |

Госстандарт Респубгыки Беларусь |

|

Казахстан |

КZ |

Госстандарт Республики Казахстан |

|

Киргизия |

KG |

Кыргыэсгандарт |

|

Россия |

RU |

Россгандарт |

|

Таджикистан |

TJ |

Таджюссгандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 26 января 2018 г. № 25*ст межгосударственный стандарт ГОСТ 19109—2017 (ISO 180:2000) введен в действие в качестве национального стандарта Российской Федерации с 1 октября 2018 г.

5 Настоящий стандарт является модифицированным по отношению к международному стандарту ISO 180:2000 «Пластмассы. Определение ударной вязкости по Изоду» («Plastics — Determination of Izod impact strength». MOD), включая поправки Amd. 1:2006 и Amd. 2:2013.

Дополнительные фразы, слова и ссылки, включенные в текст настоящего стандарта, выделены курсивом.

Ссылки на международные стандарты, которые не приняты в качестве межгосударственных стан* дартов. заменены на соответствующие межгосударственные стандарты. Ссылка на ISO 13802 исключена из текста стандарта и приведена в библиографии, так как содержит полезную справочную информацию.

Исключение ссылочных ISO 3167 и ISO 10724-1 обусловлено тем. что в Российской Федерации на национальном уровне нет аналогичных стандартов, а также в связи с тем. что они носят справочный характер.

наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам. использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА

6 ВЗАМЕН ГОСТ 19109—84

И

ГОСТ 19109—2017

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

Стандартинформ, 2018

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен. тиражирован и распространен в качестве официальною издания без разрешения Федерального агентства по техническому регулированию и метрологии

ГОСТ 19109—2017

Приложение А (справочное). Измерение размеров и площади дефектов поверхности упаковки

Приложение А(справочное)

А.1 Сущность методаМетод основан на измерении размеров дефектов поверхности при помощи измерительной лупы или микроскопа, или площади дефектов при помощи измерительной сетки.

А.2 Средства измерений, вспомогательное оборудование и материалыПленка гибкая прозрачная полимерная с нанесенной на нее измерительной сеткой со стороной квадратов 1,0 мм (толщина линий сетки — не более 0,05 мм).Лупа измерительная типа ЛИ по ГОСТ 25706 с ценой деления (0,1±0,01) мм или микроскоп инструментальный измерительный по ГОСТ 8074.Ножницы ручные для резки металла по ГОСТ 7210.Нож консервный механический или электрический.

А.3 Подготовка к проведению испытанияУ банок при помощи механического или электрического консервного ножа удаляют крышку, у туб разбирают вальцовочный замок. Упаковку освобождают от содержимого и тщательно промывают теплой проточной водой и тщательно протирают досуха. Затем у банок удаляют донышко при помощи механического или электрического консервного ножа, корпус разрезают вдоль на три-четыре части при помощи ножниц для металла. Тубы разрезают вдоль и разворачивают.

А.4 Определение площади дефектов поверхностиДля проведения измерения пленку накладывают на измеряемый дефект таким образом, чтобы на повреждении оказалось максимальное число целых клеток сетки.Подсчитывают число целых клеток и число клеток, частично входящих в поле измерения (см. рисунок А.1).

Рисунок А.1

А.5 Обработка и оформление результатов измеренийПлощадь повреждения , мм, вычисляют по формуле

,

где — число целых клеток на пленке: — число клеток, частично входящих в поле измерения.Если число нечетное, то его уменьшают на единицу.

А.6 Определение линейных размеров дефектовРазмеры определяют непосредственным считываем по делениям шкалы измерительной лупы или микроскопа.Измерения с помощью микроскопа проводят в соответствии с руководством (инструкцией) по его эксплуатации.

|

УДК 664.8/.9:006.354 |

МКС 67.080.01 |

|

|

Ключевые слова: консервы, упаковка, герметичность, внутренняя поверхность, состояние, поверхность, дефекты |

Электронный текст документа и сверен по:официальное изданиеМ.: Стандартинформ, 2018

7 Подготовка к испытанию

7.1 Отбор проб — по ГОСТ 9815, ГОСТ 10742.

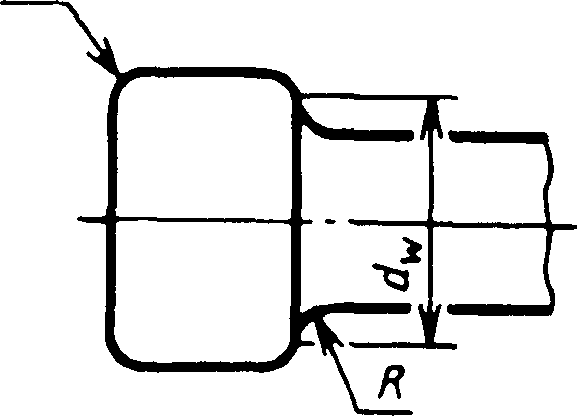

7.2 Для определения коксуемости от первичной пробы, сокращенной и измельченной до размера частиц от 0 до 3 мм, отбирают пробу угля массой 10 кг.От пробы угля массой 10 кг отбирают порцию массой 3 кг. Оставшуюся пробу сохраняют для проведения повторных испытаний.Отобранную порцию тщательно перемешивают на поддоне и методом квартования отбирают 0,5 кг угля для определения внешней влаги и технического анализа.Если зольность угля более 10% всю пробу обогащают по ГОСТ 1186.Исходные данные и свойства шихты заносят в протокол (см. приложение А).Оставшийся на поддоне уголь доводят до воздушно-сухого состояния, отбирают пробу массой 2 кг и помещают в бункер для загрузки угля.Из бункера после открытия шибера весь уголь поступает в реторту для коксования. Высота падения угля (расстояние от шибера бункера до дна реторты) должна быть 200 мм. Для равномерной загрузки угля шибер располагают над центром реторты. Отверстие для термопары в передней части реторты прикрывают бумагой. При загрузке углем реторту устанавливают на лист бумаги или поддон. Просыпавшийся уголь тщательно собирают и переносят в реторту.Загруженный в реторту уголь разравнивают и уплотняют плоской трамбовкой таким образом, чтобы между углем и крышкой реторты было пространство (для летучих продуктов коксования) высотой от 18 до 20 мм. Такое заполнение соответствует полезной емкости реторты около 2,66 л и объемной плотности угля 750 кг/м. После уплотнения угля реторту закрывают крышкой и обмазывают смесью глины и песка край крышки.

7.3 Перед испытанием проверяют состояние камеры печи, схему включения нагревательных элементов, работу измерительной аппаратуры, уровень расположения термопар на левой и правой сторонах камеры у стенок. Термопары устанавливают таким образом, чтобы расстояние от концов до дна камеры составляло (84±10) мм.После проверки камеру закрывают дверцей, отверстие на верхней части печи для трубы, отводящей летучие продукты, закрывают куском асбеста и включают электропечь.Камеру нагревают равномерно со скоростью 25°С в минуту до температуры 1000°С.При достижении температуры 1000°С камера готова для загрузки испытуемой пробы угля.Перед загрузкой реторты ее необходимо прогреть в течение 3 мин при температуре 1000°С.

Приложение Б (обязательное). Форма протокола испытания. Определение ситового состава и прочности кускового кокса

Приложение Б(обязательное)

Таблица Б.1

|

Номер испытания |

Ситовый состав кокса после сбрасывания — выход классов |

Ситовый состав кокса, подготовленного для испытания в барабане, — выход классов |

Ситовый состав кокса после 300 оборотов барабана — выход классов |

Показатель крупности и прочности кускового кокса, % |

||||||||||||||||||||||||

|

Размер кусков, мм |

Общая масса |

Размер кусков, мм |

Остаток в барабане |

Провал (размер кусков, мм) |

Сумма классов более 40 мм после сбрасывания |

Сумма классов более 25 мм после испытания в барабане |

Содержание класса 0-10 мм после испытания в барабане |

|||||||||||||||||||||

|

Более 60 |

40-60 |

25-40 |

10-25 |

0-10 |

Более 60 |

40-60 |

25-40 |

Более 25 |

10-25 |

0-10 |

||||||||||||||||||

|

г |

% |

г |

% |

г |

% |

г |

% |

г |

% |

г |

% |

г |

% |

г |

% |

г |

% |

г |

% |

г |

% |

г |

% |

|||||

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:ГОСТ 1186-2014 Угли каменные. Метод определения пластометрических показателейГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристикиГОСТ 3722-2014 Подшипники качения. Шарики стальные. Технические условияГОСТ 5632-2014 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. МаркиГОСТ 9815-75 Угли бурые, каменные, антрацит и горючие сланцы. Метод отбора пластовых пробГОСТ 10742-71 Угли бурые, каменные, антрацит, горючие сланцы и угольные брикеты. Методы отбора и подготовки проб для лабораторных испытанийГОСТ 12766.1-90 Проволока из прецизионных сплавов с высоким электрическим сопротивлением. Технические условияГОСТ 17070-2014 Угли. Термины и определенияПримечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.