Гост р 53311-2009 покрытия кабельные огнезащитные. методы определения огнезащитной эффективности

Содержание:

- 5.2 Требования к огнезащитным составам и их применению

- 15 Техника безопасности

- 5.3 Контроль качества выполненных огнезащитных работ

- 6.2 Контрольный метод определения огнезащитной эффективности

- 6.2 Контрольный метод определения огнезащитной эффективности

- 5.1 Требования к содержанию технической документации на огнезащитные составы

- 11 Требования к документации на огнепреградитель

5.2 Требования к огнезащитным составам и их применению

КприменениюдопускаютсяОС, которыепрошливустановленномпорядкесертификациюи

полностьюсоответствуюттребованиямТД.

ПоставкаОСсопровождаетсядокументами, подтверждающимиихкачество. ОСупаковываются

втаруссоответствующеймаркировкой, недопускающейутратуихсвойстввтечениегарантийного

срокахраненияприсоблюденииусловийхраненияитранспортирования.

НанесениеОСосуществляетсянаподготовленнуювсоответствиистребованиямиТДповерхностьобъектовогнезащитыссоблюдениемуказаннойвнейтехнологиииусловийнанесения, необходимыхмерпотехникебезопасности, санитарныхнормитребованийпожарнойбезопасности.

ПрипримененииОСсповерхностнымидекоративными, атмосферостойкимиилигрунтовочными

материаламиогнезащитнаяэффективностьопределяетсядлясистемы (огнезащитныйслойплюс

дополнительныйслой).

ОСприменяютвместах, доступныхдляконтролякачестваогнезащитнойобработки, повторного

нанесенияиреставрациивслучаенеобходимости.

НанесениеОСнаповерхности, ранееобработанныепропиточными, лакокрасочнымиидругими

составами, втомчислеОСдругихмарок, допускаетсяприположительныхрезультатахисследованийнаихсовместимость, включающихустановлениесохраненияогнезащитных, эксплуатационных

свойств, внешнеговидаисрокаслужбыогнезащитнойобработки.

ОС, срокслужбыогнезащитнойобработкикоторымиустановленТДболееодногогода, должны

выдерживатьиспытаниянаустойчивостькстарению.

Срокслужбыогнезащитнойобработкирекомендуетсяустанавливатьнаосновенатурныхили

ускоренныхклиматическихиспытаний. ДляОС, предназначенныхдляэксплуатациивразличных

условияхвсоответствиис ,

срокслужбыогнезащитнойобработкиопределяетсядлякаждогоуказанногослучая. Методопределениясрокаслужбыогнезащитнойобработкидолженпредусматривать

контрольсохраненияогнезащитныхсвойствпокрытия.

Определениеогнезащитнойэффективностипроводитсявсоответствиис . Огнезащитными являютсясоставы, обладающиеIилиIIгруппойогнезащитнойэффективности.

ПрипроведенииконтролякачестваОСприменяетсяконтрольныйметодопределенияогнезащитнойэффективностивсоответствиис .

Устойчивостькстарениюопределяетсявсоответствиис .

Возможностьогнезащитыконкретныхвидовдекоративно-отделочных, облицовочныхидругихстроительныхматериаловиздревесиныиматериаловнаееоснове, используемыхвпомещениях, ккоторым

предъявляютсяповышенныетребованияпожарнойбезопасности (путиэвакуации, зальныепомещения

ит.д.), определяетсяисходяизрезультатовиспытанийпоопределениюнормируемыхпоказателейпожарнойопасностииобеспечениястабильностиэтихпоказателейвпроцессеэксплуатации.

15 Техника безопасности

При испытании дверей на огнестойкость должны соблюдаться требования безопасности и про* изводстввнной санитарии согласно ГОСТ 12.1.004; ГОСТ 12.1.01Э; ГОСТ 30247.0.

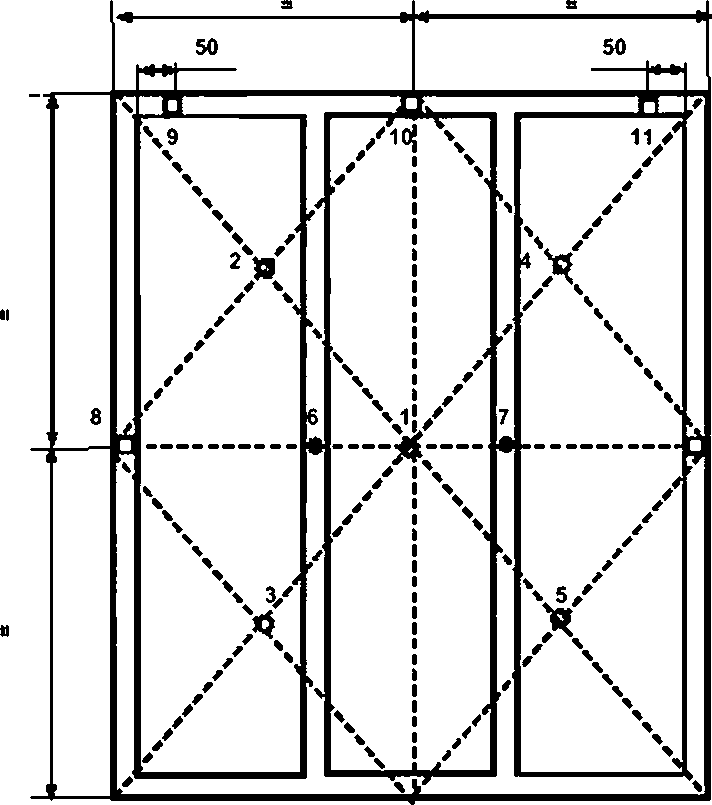

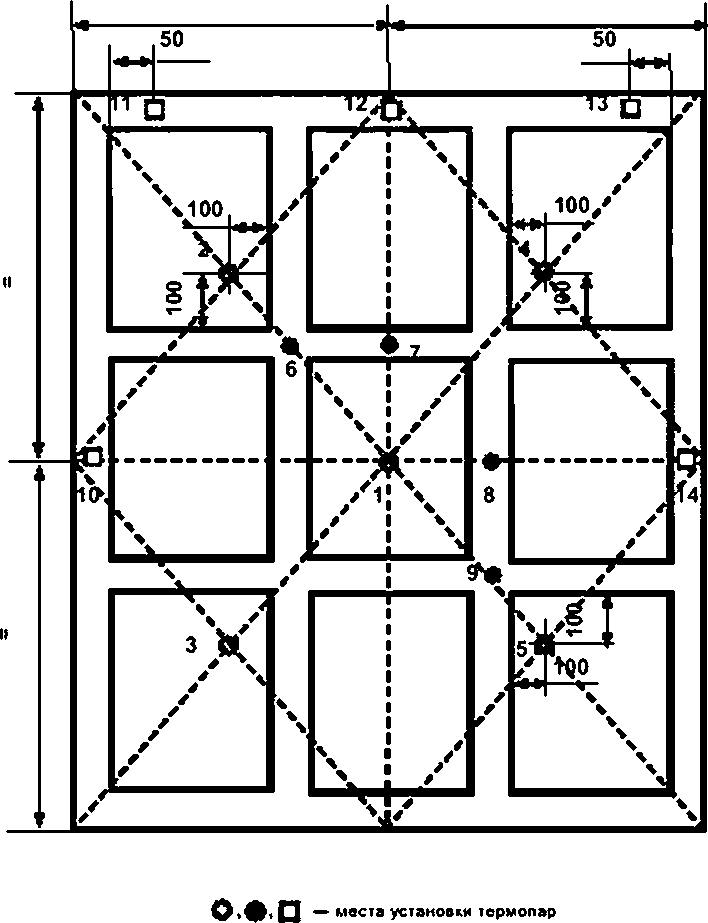

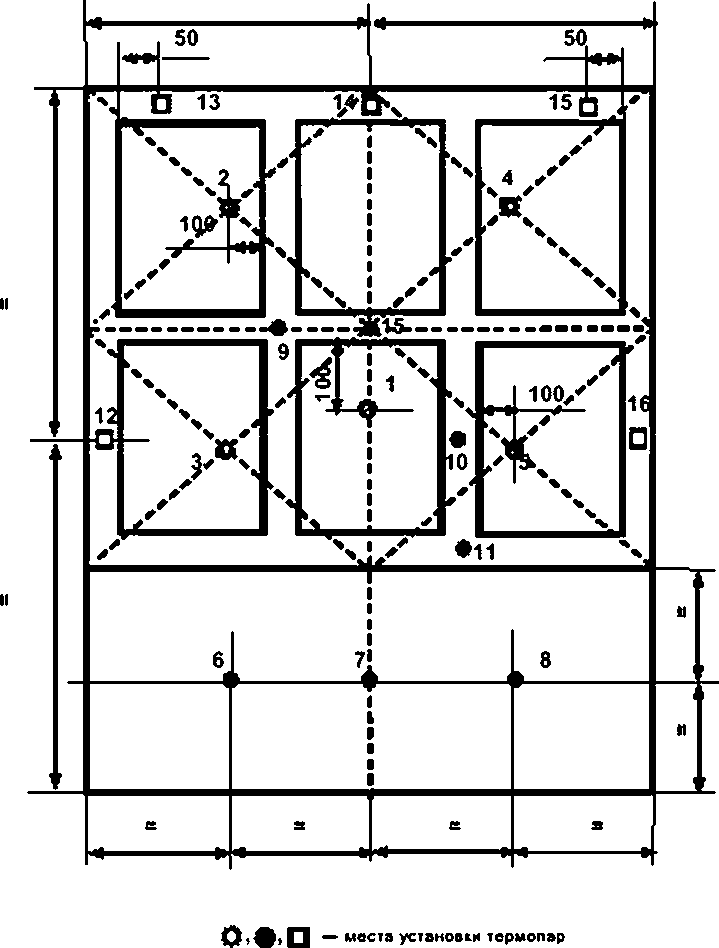

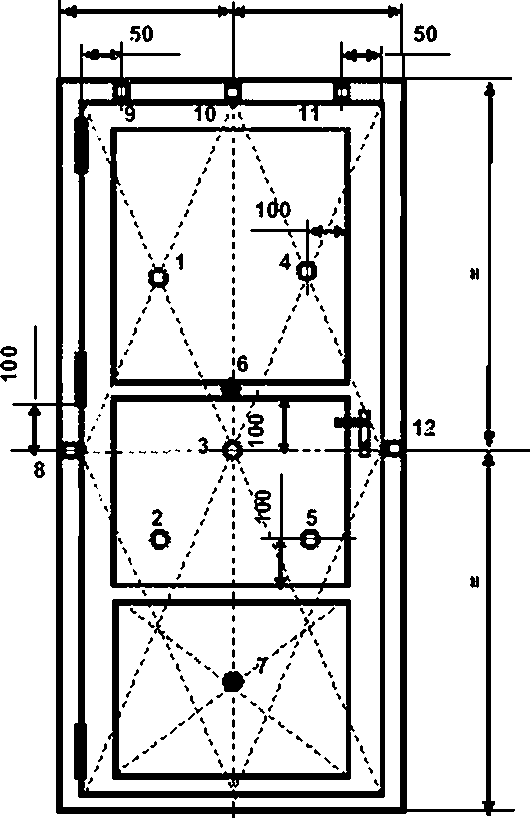

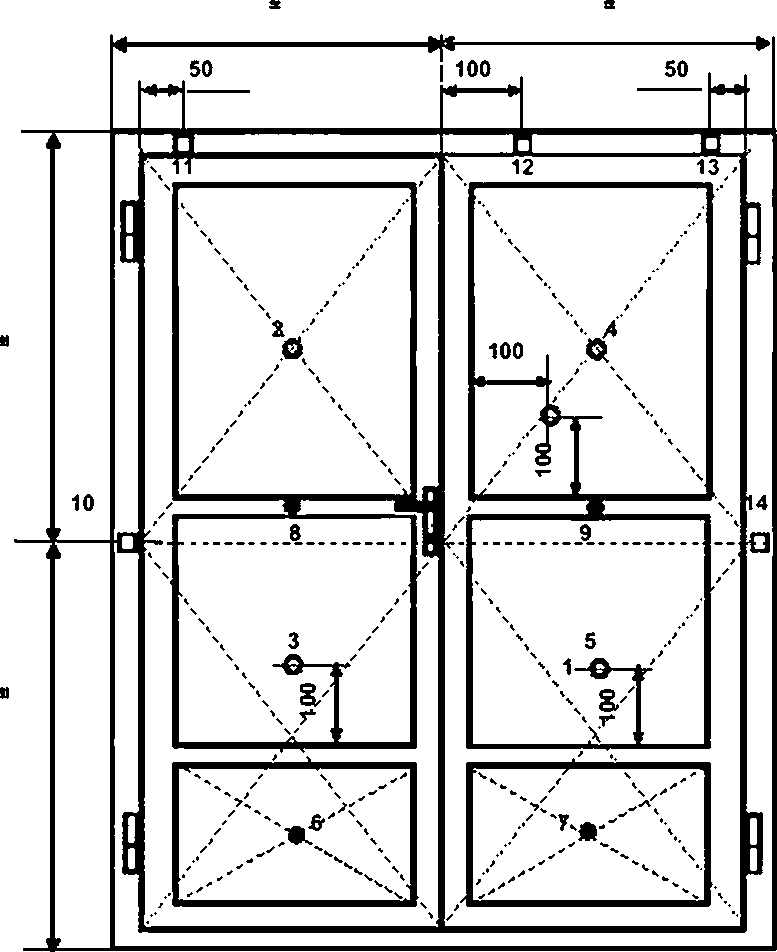

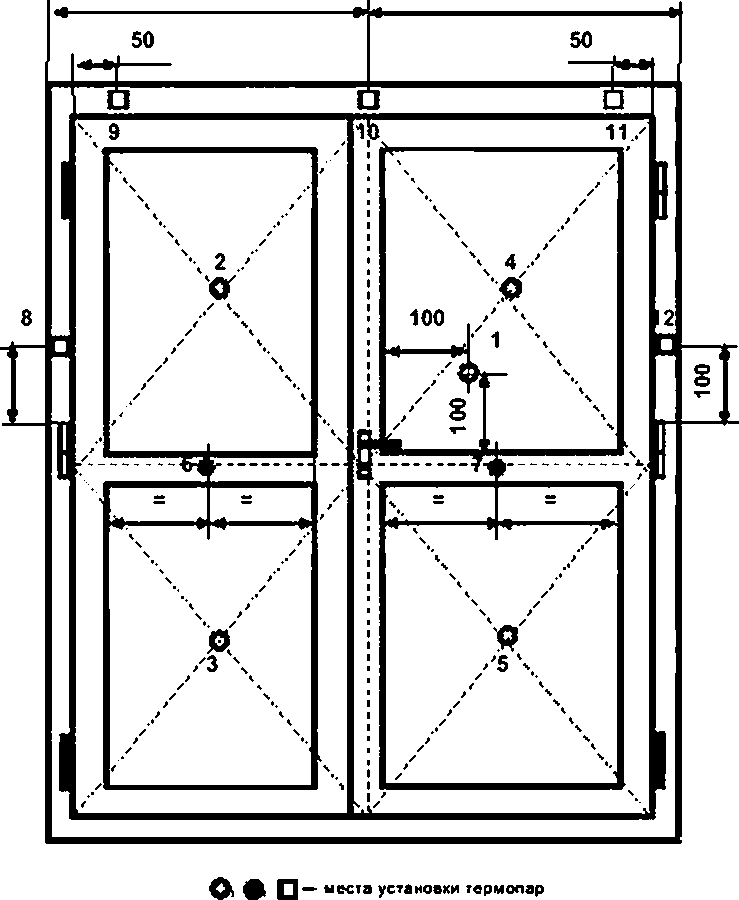

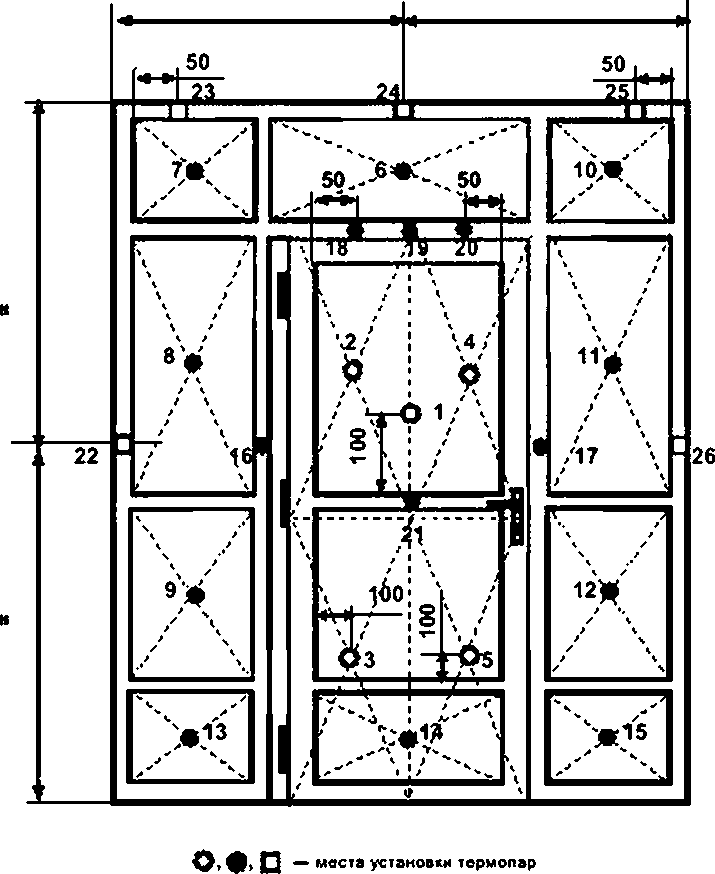

Приложение А (обязательное)

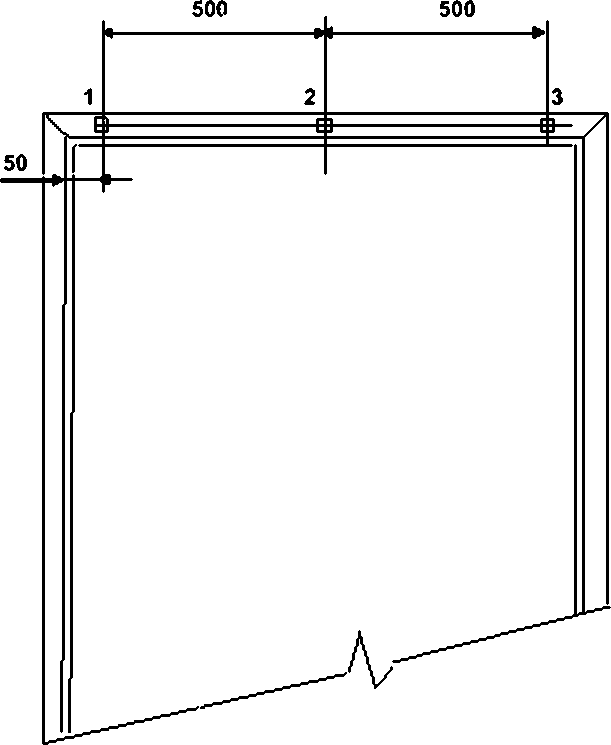

Схемы установки термопар на образцах различных типов конструкций

С | ф, Р — места установки термопар

Рисунок А.1 — Схема установки термопар на необ огреваемой поверхности перегородки или перекрытия

а а

Рисунок А.2 — Схема установки термопар на не обогреваемой поверхности перегородки

ф,ф,[3 ~ места установи) термопар

О#. □ — места установит термопар

0>9U — места установки термопар

100

100

Q,£,Q — места установки термопар

Рисунок А.8 — Схема установки термопар на необогреваемой поверхности двухпольного дверного блока с фрамугой

Ф,ф,Q — места установки термопар

Рисунок А.9 — Схема установки термопар на необог ре вэемых поверхностях перегородки и вмонтированного в нее однопольного дверного блока со светопропускающими элементами

а

а

Рисунок А.10 — Схема установки термопар на необогреваемых поверхностях перегородки и вмонтированного в нее однопольного дверного блока со светопропускакхцими и глухими элементами

ОФП — места установки термопар

Рисунок А.11 —Схема установки термопар на необогреваемых поверхностях перегородки и вмонтированного в нее двухпольного дверного блока со светопропускающими и глухими элементами

Ш 8

100

0.+.Q “ места установим термопар

Рисунок А.12 — Схема установки термопар на нобогреваемой поверхности люка

1.3— термопары, устанавливаемые обязательно,

2 — термопара не устанавливается, если размеры между термопарами меньше, указанных на рисунке

Рисунок А.13 — «отчество термопар, устанавливаемых в зависимости от ширины полотна

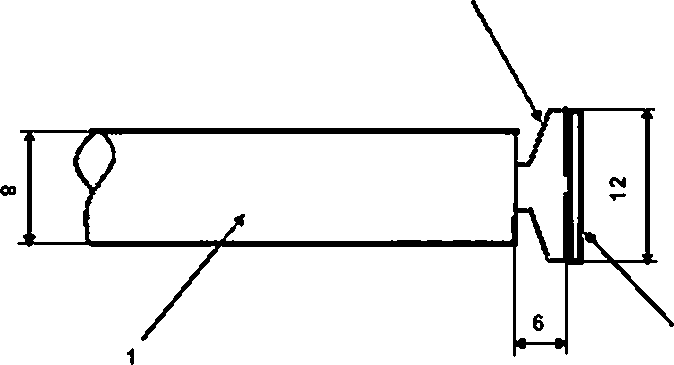

Конструкция переносной термопары

3

1 — деуяканапьная керамическая трубка: ? — медный диск толщиной 0.5 мм. 3 -» термопарные провода диаметром 0.7 мм

Рисунок Б.1 — Конструкция переносной термопары

Схема установки приемника потока теплового излучения

Т — направление нагрева; I — железобетонная стена.

2 — приемник потока теплового излучения; 3 — светопрозрачная конструкция

Рисунок В.1 — Схема установки приемника потока теплового излучения при испытании на огнестойкость свегопрозрачной конструкции

Рамка для закрепления ватного тампона

f — ручка: 2 — зажин (открыто); 3 — ватный тампон:

4 — поверхность опытного образца

Рисунок Г. 1 — Рамка для закрепления ватного тампона

УДК 624.001.4.006.354 ОКС91.080.13.220.50

ОКП 527120, 527110

Ключевые слова: дверь, огнестойкость, давление, метод испытания

Долечатная подготовка издания, в том числе работы по издательскому редактированию, осуществлена ФГУ ВНИИПО МЧС России

Официальная публикация стандарта осуществлена ФГУП «СТАНДАРТИНФОРМп в полном соответствии с электронной версией, представленной ФГУ ВНИИПО МЧС России

Ответственный эа выпуск в.А. Иванов Редактор Е.Е. Архипова Корректор Е.Е. Архипова Технический редактор Е.В. Лукова Компьютерная верстка Е.В. Луневой

Подписано в печать 01.07.2014. Формат 60×84’/». Уел. печ. л. 3,72. Тираж 31 экз. Зак. 2515

ФГУП «СТАНДАРТИНФОРМ* 123995 Москва. Гранатный пер.. 4.

wvvw.gostinfo.ru mfo@gostin/o.ru

5.3 Контроль качества выполненных огнезащитных работ

Контролькачествавыполненныхработвключаетпроверкусостоянияогнезащищеннойповерхности (наличиедефектовиповреждений, недопускаемыхтребованиямиТД), проверкусоблюдения

технологиинанесения, качественнуюоценкуогнезащитнойобработкисиспользованиеммалогабаритногопереносногоприборапо , проверкусоблюденияиныхтребований, предусмотренныхТД.

Контролькачестваогнезащитнойобработкидревесины, защищеннойспособомглубокойпропитки, проводитсяпоконтрольномуметодуопределенияогнезащитнойэффективностипонаобразцах, пропитанныходновременноспартиейдревесины, ипоколичествупоглощенногоОС (антипирена) в

единицеобъемадревесиныА, кгм3, определяемогопоформуле

|

(1) |

гдеK-массапоглощенногоОС (антипирена), кг;

V-объемпропитываемогоматериалаиздревесины, м3.

Впроцессеэксплуатациинеобходимпериодическийосмотрзащищенныхповерхностейобъектов

огнезащиты. Периодичностьпроведениякачественнойоценкивыполненнойогнезащитысиспользованиеммалогабаритногопереносногоприбораопределяетсясучетомустановленногосрокаслужбы, состояниязащищеннойповерхностииусловийэксплуатации.

Нарушения, выявленныеприпроведенииконтролякачестваогнезащитныхработпорезультатам

ихвыполненияивпроцессеэксплуатацииобъектовогнезащиты, немедленноустраняютсясподтверждениемфактаустранениярезультатамиповторнойпроверки.

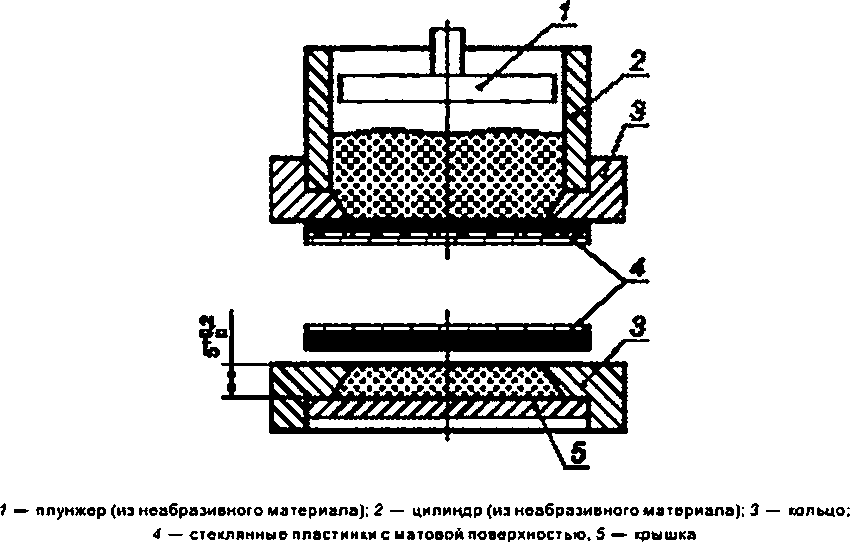

6.2 Контрольный метод определения огнезащитной эффективности

6.2.1 Средства измерения,

испытательное оборудование и материалы

Для определения огнезащитной

эффективности по контрольному методу применяются следующие средства измерения,

испытательное оборудование и материалы:

— установка «Керамическая труба»;

— сушильный шкаф или камера для

термостатирования, обеспечивающие диапазон температур от 40 °С до 70 °С;

— весы (класс точности III);

— секундомер (класс точности 2);

— газ бытовой;

— фольга алюминиевая толщиной от

0,014 до 0,018 мм марки ФГ;

— вытяжной шкаф с принудительной

вентиляцией;

— емкость для пропитки образцов

древесины;

— установка (устройство) для

нанесения ОС методом распыления;

— кисти, шпатели;

— эксикатор;

— цинк азотнокислый 6-водный

(Zn(NO3)2·6H2O).

6.2.2 Подготовка к проведению

испытаний

6.2.2.1 Требования к изготовлению

образцов в соответствии с .

6.2.2.2 Образцы древесины перед нанесением

ОС доводят до постоянной массы в сушильном шкафу при температуре (45 ± 5) °C.

Термостатирование образцов древесины прекращают, когда изменение массы образца

между двумя последующими взвешиваниями, проведенными с интервалом в 2 часа, составит не более 0,2 г.

6.2.2.3 Обработку образцов ОС

проводят не позднее чем через 30 минут после термостатирования либо во

избежание изменения массы образцов за счет поглощения влаги до начала обработки

образцы помещают в эксикатор с насыщенным раствором 6-водного азотнокислого

цинка.

6.2.2.4 Поверхностная пропитка

образцов древесины ОС на водной основе осуществляется путем их погружения в

пропиточный раствор. Для пропитки используется емкость, выполненная из

коррозионно-стойкого материала, в которую образцы погружаются таким образом,

чтобы толщина слоя раствора над верхней гранью образца составляла от 5 до 10

мм. Температура раствора должна соответствовать температуре, указанной в ТД на

ОС. Допускается нанесение пропиточного состава кистью или распылением по технологии,

указанной в ТД.

Обработка образцов древесины

другими видами ОС выполняется по технологии в соответствии с ТД на применяемый

ОС.

Расход ОС определяется в

соответствии с .

6.2.2.5 Сушка образцов после

пропитки ОС на водной основе осуществляется в термостате при температуре (45 ±

5) °C.

Сушка образцов после пропитки ОС

на неводной основе осуществляется в соответствии с требованиями ТД на

конкретный состав.

Образцы древесины с огнезащитными

покрытиями термостатируют в сушильном шкафу при температуре (55 ± 5) °C,

предварительно выдержав их в комнатных условиях (или в вытяжном шкафу для

покрытий, содержащих органические растворители) в течение 1 суток. При

многослойном нанесении покрытий послойная сушка осуществляется по режиму,

установленному ТД на конкретное покрытие.

Сушку образцов прекращают, когда

изменение массы образца между двумя последующими взвешиваниями, проведенными с

интервалом в 2 часа, составит не более 0,2 г.

6.2.2.6 Испытания проводят не

позднее чем через 30 минут после сушки либо до начала испытания образцы

помещают в эксикатор с насыщенным раствором 6-водного азотнокислого цинка.

Перед испытанием образцы

взвешивают, результат округляют до 0,1 г.

6.2.3 Проведение испытаний

6.2.3.1 Испытания проводят на

трех образцах в соответствии с .

6.2.3.2 Потерю массы образца

вычисляют по формуле (). За результат испытания принимают среднее арифметическое

значение трех определений, округленное до целого числа процентов.

В случае получения среднего

арифметического трех определений для ОС, относящегося к I группе огнезащитной эффективности, не более 9 %, а

для ОС, относящегося ко II группе огнезащитной эффективности, не более 25 %,

испытанный ОС считается соответствующим установленной для него группе

огнезащитной эффективности. В ином случае проводятся повторные испытания по

данному методу на десяти образцах. При получении неудовлетворительного результата

при повторных испытаниях ОС считается не соответствующим установленной для него

группе огнезащитной эффективности.

6.2.3.3 Результаты испытаний и

расчетов заносят в протокол испытаний в соответствии с .

Пример оформления протокола

приведен в приложении .

При оформлении протокола

повторных испытаний рекомендуется руководствоваться примером оформления

протокола, приведенным в приложении .

6.2 Контрольный метод определения огнезащитной эффективности

6.2.1 Средстваизмерения, испытательноеоборудованиеиматериалы

Дляопределенияогнезащитнойэффективностипоконтрольномуметодуприменяютсяследующиесредстваизмерения, испытательноеоборудованиеиматериалы

—

установка«Керамическаятруба»;

—

сушильныйшкафиликамерадлятермостатирования, обеспечивающиедиапазонтемператур

от 40°Сдо 70°С;

—

весы (классточностиIII);

—

секундомер (классточности 2);

—

газбытовой;

—

фольгаалюминиеваятолщинойот 0,014 до 0,018 мммаркиФГ;

—

вытяжнойшкафспринудительнойвентиляцией;

—

емкостьдляпропиткиобразцовдревесины;

—

установка (устройство) длянанесенияОСметодомраспыления;

—

кисти, шпатели;

—

эксикатор;

—

цинказотнокислый 6-водный (Zn(NO3)2·6H2O).

6.2.2 Подготовкакпроведениюиспытаний

6.2.2.1

Требованиякизготовлениюобразцоввсоответствиис .

6.2.2.2

ОбразцыдревесиныпереднанесениемОСдоводятдопостоянноймассывсушильном

шкафупритемпературе (45 ± 5)°С. Термостатированиеобразцовдревесиныпрекращают, когдаизменениемассыобразцамеждудвумяпоследующимивзвешиваниями, проведеннымисинтервалом

в 2 часа, составитнеболее 0,2 г.

6.2.2.3

ОбработкуобразцовОСпроводятнепозднеечемчерез 30 минутпослетермостатированиялибовоизбежаниеизменениямассыобразцовзасчетпоглощениявлагидоначалаобработки

образцыпомещаютвэксикаторснасыщеннымраствором 6-водногоазотнокислогоцинка.

6.2.2.4

ПоверхностнаяпропиткаобразцовдревесиныОСнаводнойосновеосуществляется

путемихпогружениявпропиточныйраствор. Дляпропиткииспользуетсяемкость, выполненнаяиз

коррозионно-стойкогоматериала, вкоторуюобразцыпогружаютсятакимобразом, чтобытолщина

слоярастворанадверхнейграньюобразцасоставлялаот 5 до 10 мм. Температурарастворадолжна

соответствоватьтемпературе, указаннойвТДнаОС. Допускаетсянанесениепропиточногосостава

кистьюилираспылениемпотехнологии, указаннойвТД.

ОбработкаобразцовдревесиныдругимивидамиОСвыполняетсяпотехнологиивсоответствии

сТДнаприменяемыйОС.

РасходОСопределяетсявсоответствиис .

6.2.2.5 СушкаобразцовпослепропиткиОСнаводнойосновеосуществляетсявтермостатепри

температуре (45 ± 5)°С.

СушкаобразцовпослепропиткиОСнаневоднойосновеосуществляетсявсоответствиистребованиямиТДнаконкретныйсостав.

Образцыдревесинысогнезащитнымипокрытиямитермостатируютвсушильномшкафупритемпературе (55 ± 5)°С, предварительновыдержавихвкомнатныхусловиях (иливвытяжномшкафудля

покрытий, содержащихорганическиерастворители) втечение 1 суток. Примногослойномнанесении

покрытийпослойнаясушкаосуществляетсяпорежиму, установленномуТДнаконкретноепокрытие.

Сушкуобразцовпрекращают, когдаизменениемассыобразцамеждудвумяпоследующими

взвешиваниями, проведеннымисинтерваломв 2 часа, составитнеболее 0,2 г.

6.2.2.6 Испытанияпроводятнепозднеечемчерез 30 минутпослесушкилибодоначалаиспытанияобразцыпомещаютвэксикаторснасыщеннымраствором 6-водногоазотнокислогоцинка.

Передиспытаниемобразцывзвешивают, результатокругляютдо 0,1 г.

6.2.3 Проведениеиспытаний

6.2.3.1

Испытанияпроводятнатрехобразцахвсоответствиис .

6.2.3.2

Потерюмассыобразцавычисляютпо). Зарезультатиспытанияпринимают

среднееарифметическоезначениетрехопределений, округленноедоцелогочислапроцентов.

ВслучаеполучениясреднегоарифметическоготрехопределенийдляОС, относящегосякIгруппе

огнезащитнойэффективности, неболее 9 %, адляОС, относящегосякоIIгруппеогнезащитнойэффективности, неболее 25 %, испытанныйОСсчитаетсясоответствующимустановленнойдлянегогруппе

огнезащитнойэффективности. Виномслучаепроводятсяповторныеиспытанияподанномуметоду

надесятиобразцах. ПриполучениинеудовлетворительногорезультатаприповторныхиспытанияхОС

считаетсянесоответствующимустановленнойдлянегогруппеогнезащитнойэффективности.

6.2.3.3 Результатыиспытанийирасчетовзаносятвпротоколиспытанийвсоответствиис .

Примероформленияпротоколаприведенв.

Приоформлениипротоколаповторныхиспытанийрекомендуетсяруководствоватьсяпримером

оформленияпротокола, приведеннымв.

5.1 Требования к содержанию технической документации на огнезащитные составы

Производство, применениеиэксплуатациянанесенныхнаобъектогнезащитыОСосуществляютсявсоответствиисТД, утвержденнойисогласованнойвустановленномпорядке.

ПостроениеиизложениетекстаТДнаОСдолжнысоответствоватьГОСТ 2.114сучетомследующихтребований

—

видОСиусловияегоэксплуатацииуказываютсявсоответствиисклассификацией, приведеннойв;

—

основныепараметрыихарактеристикидолжнывключатьпоказателиогнезащитнойэффективностиОСисрокслужбыогнезащитнойобработкиврекомендуемыхусловияхэксплуатации;

—

контролируемыепараметрыихарактеристики, атакжепериодичностьихконтролявусловиях

производстваипримененияопределяютсяисходяизусловийобеспечениястабильностисвойствОС

инадлежащегокачестваогнезащитнойобработки;

—

правилаприемкивусловияхпроизводствадолжныпредусматриватьотборихранениеарбитражнойпробыОСдляповторногоконтроля. Условияхраненияпробыдолжныобеспечиватьсохранность

свойствОСвтечениегарантийногосрокахранения;

—

указанияпоэксплуатациидолжнысодержатьсведенияотехнологииподготовкиОСкогнезащитнойобработке (еслипоставкаОСосуществляетсяневготовомдляприменениявиде), требования

кподготовкезащищаемойповерхности, сведенияотехнологиииусловияхогнезащитнойобработки, порядкеконтролякачестваиприемкивыполненнойогнезащитнойобработки;

—

вслучаеприменениядополнительныхсоставоввкомплексесОС (грунтовочных, декоративных, влагозащитныхидр.) указываютсямаркирекомендуемыхсоставов, сведенияотехнологиииусловиях

ихприменения;

—

вразделе«Гарантииизготовителя»рекомендуетсяуказыватьгарантийныйсрокхраненияОС

игарантийныйсрокслужбыогнезащитнойобработки.

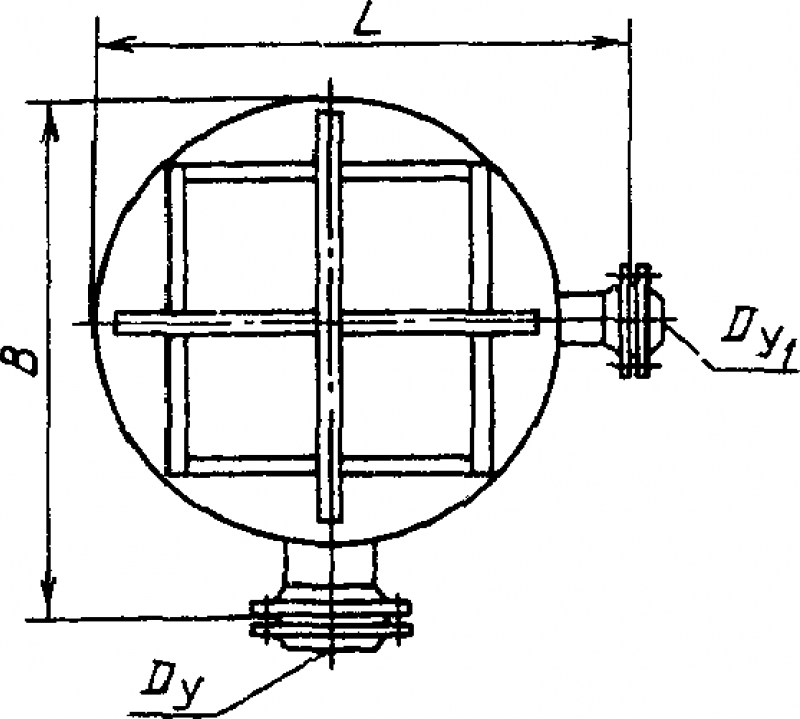

11 Требования к документации на огнепреградитель

11.1 Конструкторская документация на огнепреградитель (искрогаситель) должна быть оформлена в соответствии с требованиями действующих нормативных документов и откорректирована по результатам испытаний с присвоением в установленном порядке литеры А.

11.2 Технические условия на огнепреградитель (искрогаситель) должны быть разработаны в соответствии с требованиями ГОСТ 2.114.

11.3 Каждый огнепреградитель должен быть обеспечен руководством по эксплуатации. Руководство по эксплуатации, совмещенное с паспортом, должно содержать сведения, позволяющие потребителю грамотно установить и использовать огнепреградитель (искрогаситель).

Руководство по эксплуатации должно включать в себя следующие разделы:

• титульный лист;

• назначение и основные технические характеристики огнепреградитепя:

— комплект поставки;

• устройство и принцип работы огнепреградитепя (с необходимыми графическими материалами);

• указания о мерах безопасности при работе с огнепреградителем (искрогасителя). Предупреждение о возможных вредных воздействиях защищаемой технологической среды на организм человека при использовании данного огнепреградитепя (искрогасителя);

• порядок эксплуатации огнепреградителя (искрогасителя), в котором должны быть указаны правила установки огнепреградителя (искрогасителя) на защищаемом объекте, периодичность и объем проверок, испытаний огнепреградителя (искрогасителя), значения и допуски изменения параметров, которые контролируют в ходе проведения проверок;

• порядок транспортирования и хранения огнепреградителя (искрогасителя);

• имеющиеся сертификаты (номера, кем выданы и до какого срока действуют);

• свидетельство о приемке и свидетельство о продаже огнепреградителя (искрогасителя);

• гарантийные обязательства предприятия-изготовителя;

— формы таблиц, заполняемых при техническом обслуживании огнепреградителя (искрогасителя).

9

ГОСТ Р 53323—2009

УДК 614.845.92 ОКС 13.220.20 ОКП48 54Ю

Ключевые слова: отелреградители и искрогасители, технические требования, методы испытаний

Допечатная подготовка издания. 8 том числа работы по иэдэтегъскому редактированию, осуществлена ФГУ ВНИИПО МЧС России

Официальная публикация стандарта осуществлена ФГУП «Стандартинформ» в полном соответствии с электронной версией, представленной ФГУ ВНИИПО МЧС России

Ответственный за выпуск в.А. Иванов Редактор Г.8. Прокопенко Корректор Г.8. Прокопенко Технический редактор Е.8. Пуцева Компьютерная верстка Е В. Пуиеаой

Подписано е печать 20.04 2009. Формат 60 к 84^ Бумата офсетная. Гарнитура Ариал. Печать офсетная. Уел. печ. л, 1.66. Уч.-иэд.л. 1.20. Тираж 498 экз. Зак. 254.

«ГУП «СТАНДАРТИНФОРМ». 123995 Мосиаа. Гранатный пер.. 4.

Отпечатано а филиале — тип. «Московский печатник». 105462 Москва, Ляпин пер.. 6.