Система контроля качества при строительстве современных новостроек: виды и организация

Содержание:

- 5.4. Обязательные организационно-технологические правила

- Сколько времени строят жилой дом

- 4.4. Обязательные организационно-технологические правила

- 5. КОНТРОЛЬ КАЧЕСТВА ПЛИТНЫХ МОНОЛИТНЫХ ФУНДАМЕНТОВ

- Финансирование расходов на проведение строительного контроля

- Какой она бывает

- ОПРЕДЕЛЕНИЕ ВОДОНЕПРОНИЦАЕМОСТИ ПО КОЭФФИЦИЕНТУФИЛЬТРАЦИИ

- 2.1. Общие положения

- 5.2 Отбор проб и изготовление образцов

- Качество строительства современных панельных новостроек

- Нормативная документация как основа системы УК СМР

5.4. Обязательные организационно-технологические правила

5.4.1. По

окончании земляных работ перед устройством плитного монолитного железобетонного

фундамента необходимо тщательно проверить расположение основных осей здания и

вынести их на строительную обноску, устанавливаемую на расстоянии не менее трех

метров от бровки котлована.

5.4.2. Основание

под фундамент должно быть тщательно выверено по нивелиру в соответствии с

проектными отметками.

5.4.3. Для

разбивки фундамента рекомендуется применять инвентарную трубчатую обноску.

Положение осей здания фиксируется струнами из стальной проволоки, натягиваемыми

по осям на обноске, и переносится на дно котлована с помощью отвесов,

опускаемых с натянутых струн.

5.4.4. К работам

по устройству бетонной подготовки разрешается приступать после доработки

недобора грунта и при наличии акта о приеме котлована. Бетонирование бетонной

подготовки производится по захваткам в соответствии с ППР.

5.4.5. Наружная

опалубка плитного фундамента устанавливается из инвентарных деревянных щитов

или в виде стенок и бетонных блоков стен подвала. Опалубка должна быть плотной

и не допускать при бетонировании утечки цементного молока.

5.4.6. При

выполнении работ по армированию плиты монтаж арматуры следует выполнять

укрупненными или пространственными элементами согласно ППР. Порядок установки

арматуры указывается в технологической схеме бетонирования фундаментной плиты.

Установка арматуры должна опережать бетонирование на 1 захватку.

5.4.7. Для нижней

арматуры монолитной фундаментной плиты толщина защитного слоя должна быть не

менее;

при наличии бетонной

подготовки — 35 мм;

при ее отсутствии

— 70 мм.

5.4.8. Отклонение

от проектной толщины бетонного защитного слоя не должны превышать:

при «б»

з.с. = 15 мм и менее — 3 мм;

при «б»

з.с. > 15 мм — 5 мм.

5.4.9.

Армирование плиты на бетонной подготовке производят по разбивочным осям

каркасов, затем укладывают бетонные прокладки для образования защитного слоя,

по прокладкам устанавливают унифицированные сетки, затем по ней производится

установка каркасов, сварка их между собой и приварка их к нижней сетке. На каркасы

укладывают унифицированные сетки верхней арматуры с приваркой ее к стержням

каркасов.

5.4.10 Крестовые

пересечения стержней арматуры, смонтированных поштучно в местах их пересечения,

следует скреплять вязальной проволокой, а при диаметре свыше 25 мм их

скрепление выполняется сваркой.

5.4.11.

Бетонирование плиты следует производить непрерывным способом в пределах

отдельных захваток, по границам которых устанавливаются рабочие швы. Схема

бетонирования плиты устанавливается проектом производства работ и рабочими

чертежами.

5.4.12. Бетонную

смесь следует доставлять автобетоновозами СБ-113, автобетоносмесителями СБ-92,

СБ-69, СБ-1036Б, автосамосвалами. Бетонирование плиты с помощью

автобетононасосов «Вибау», «Штеттер» и «Томсон»

должно производиться в соответствии с требованием нормативных документов.

5.4.13. Бетонную

смесь фундаментной плиты уплотняют внутренними вибраторами ИВ-19, ИВ-19А,

ИВ-47, ИВ-78, ИВ-59, ВП-1, ВП-3 и поверхностными вибраторами ИВ-91.

5.4.14. Толщина

укладываемого слоя бетонной смеси должна быть на 5-10 см меньше длины рабочей

части вибратора.

5.4.15. Проверка

подвижности бетонной смеси должна производиться у места ее приготовления и

укладки не реже 2-х раз в смену.

5.4.16. Качество

бетона в процессе укладки и после окончания бетонирования должно

контролироваться в соответствии с требованиями СНиП 2.02.01-84, ГОСТ 18105-72 и

др. нормативными документами.

5.4.17. Прочность

бетона и плиты определяется испытанием на сжатие контрольных бетонных кубов и призмочек

в соответствии с требованиями ГОСТов.

5.4.18. Способы

бетонирования фундаментных плит в зимних условиях должны обеспечивать получение

в заданные сроки бетона проектной прочности, морозостойкости,

водонепроницаемости, средней плотности, а также сохранение монолитности

фундамента.

Сколько времени строят жилой дом

Покупатель должен представлять, когда его вложения приобретут реальную форму. Возведение многоэтажного строения в среднем длится от 2 до 4 лет, но застройщики очень часто срывают сроки выполнения. Сложнее обстоят дела с инвестированием на этапе сооружения котлована. Примерные сроки строительства можно рассчитать, опираясь на этапы:

- На подготовку местности под возведение дома понадобится 7-30 дней. Данные работы включают ограждение территории, демонтаж старых построек, подготовку въезда для перемещения спецтехники по площадке. Определяется место, сооружается укрытие для размещения инструментов и материалов. Обустраивается пост охраны для организации визуального контроля качества строительных работ, который отвечает за сохранность строения, материалов и спецтехники.

- Земляные мероприятия занимают 15-45 дней. Они включают подготовку котлована. В этот период подготавливаются траншеи для подвода всех необходимых коммуникаций. Завершающий этап – установка свай.

- Обустройство фундамента длится 1,5-3 месяца. Сроки возведения зависят от времени года и погодных условий. В этот период заливается бетон в подготовленные траншеи, и отводится время на его отвердение.

- На обустройство основания понадобится 1-1,5 года. Помимо установки коробки, выполняется монтаж перегородок и обустройство крыши. Зимой работы приостанавливают до улучшения погодных условий.

- Подвод инженерных коммуникаций к строению занимает 6-12 месяцев. В этот период их распределяют по будущим квартирам с последующей установкой счетчиков.

- Отделка помещений и обустройство территории длятся 3-9 месяцев. В этот период также обустраивается подъезд для автотранспорта, пешеходные дорожки, детская площадка, завозится почва и формируются клумбы.

- На ввод в эксплуатацию понадобится около полугода. В этот период специальная комиссия проводит проверку качества строительства жилья. Она включает не только представителей застройщика, но и других инстанций.

Чтобы рассчитать сроки возведения, следует знать площадь помещений, количество секций, формат этажей и количество лифтов. Фирмы составляют проектную

декларацию, которая публикуется в СМИ. Для инвестора она становится гарантией того, что объект будет сдан в эксплуатацию в утвержденные сроки.

Система контроля за качеством в строительстве

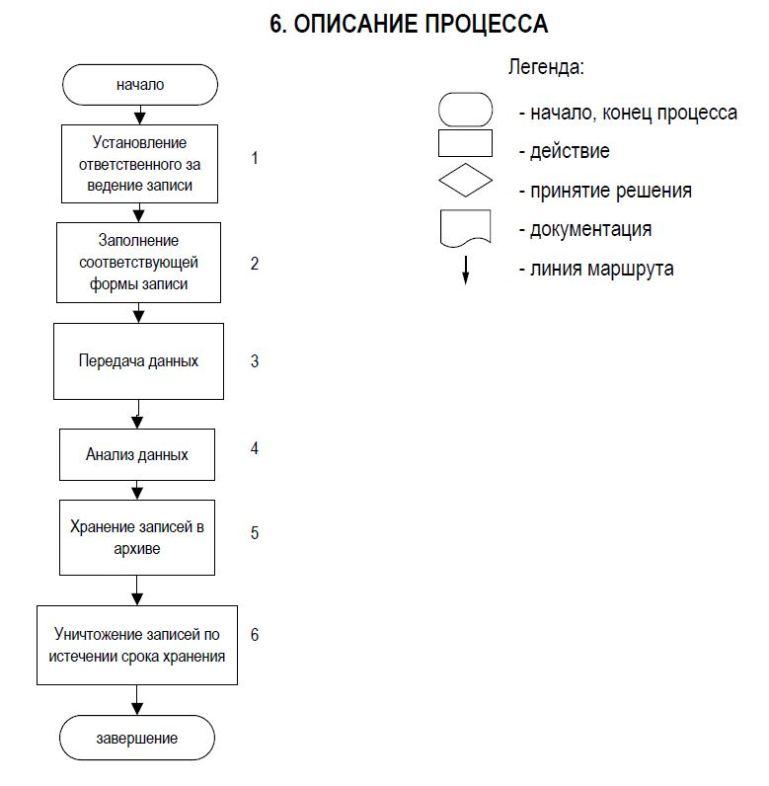

Внутренний контроль подразумевает 2 вида мониторинга. Операционная проверка – наблюдение за проводимыми мероприятиями поэтапно либо исследование их соответствия непосредственно после окончания. Технический осмотр сопровождается измерениями с привлечением соответствующего оборудования. Все данные обязательно записываются в журналах и прочих регистрационных документах, утвержденных специальным бюро.

Проверка строительных работ при приемке предполагает присутствие проектировщика и застройщика. Она проводится после окончания каждого этапа. Проверяются параметры конструкций, их количество, соответствие данным проекта, выявляются возможные нарушения технологии возведения. Комиссия принимает решение о пригодности объекта в данный период к дальнейшему продолжению строительства. Результаты контроля фиксируются соответствующим образом в документации.

4.4. Обязательные организационно-технологические правила

4.4.1. По

окончании земляных работ перед устройством фундаментов из забивных и

буронабивных свай необходимо тщательно проверить расположение разбивочных осей

свайного поля и вынести их на строительную обноску, устанавливаемую на

расстоянии не менее трех метров от бровки котлована.

4.4.2. Основание

свайного ростверка должно быть тщательно выверено по нивелиру в соответствии с

проектными отметками.

4.4.3. Для

разбивки осей свайного поля рекомендуется применять инвентарную трубчатую

обноску. Положение разбивочных осей свай фиксируется струнами из стальной

проволоки натягиваемыми по осям на обноске, переносится на дно котлована с

помощью отвесов, опускаемых с натянутых струн. Вне пределов осадок грунта

устанавливаются временные реперы.

4.4.4.

Производство свайных работ при устройстве фундаментов домов разрешается только

после корректировки проекта свайного фундамента на основании результатов

пробной забивки и испытания свай согласно ГОСТ 5686-94. Забивку свай

рекомендуется производить с применением самоходных полноповоротных установок на

базе экскаватора или кранов с гидравлическими или дизельными молотами.

Устройство буронабивных свай рекомендуется выполнять с применением установок

СО-2, СО-200, БСО-1,7, БСО-1 К, «Касагранда С-40», оборудованной

непрерывным перемещающимся пустотелым шнеком.

4.4.5. В зоне

работ сваебойного агрегата должно быть необходимое количество свай, уложенных в

местах, предусмотренных проектом производства работ. При этом должна быть

обеспечена возможность подъема и установки свай на место забивки без

перетаскивания их волоком и без дополнительного перемещения сваебойного

агрегата.

4.4.6. Бурение

скважин для устройства буронабивных свай начинается с правильности центровки и

вертикальности направляющей мачты буровой машины. Не допускается отклонение от

проектного центра, превышающее 4% от диаметра сваи. До начала бурения очередной

скважины на строительную площадку должна быть завезена бетонная смесь в

количестве 120% от проектного объема одной сваи и освидетельствованный

арматурный каркас.

4.4.7. До

погружения каждой забивной сваи должна быть разметка на метры от острия к голове

несмываемой краской. Для последующего контроля длины каждой сваи глубина ее

погружения в грунт и абсолютная отметка поверхности грунта у сваи должны быть

занесены в журнал забивки свай.

4.4.8. Бурение

каждой последующей скважины допускается на расстоянии не менее 3 диаметров от

центра предыдущей свежезабетонированной скважины. Бурение скважины на меньшем

расстоянии допускается не ранее, чем через 24 часа после завершения

бетонирования.

Состав бетонной

смеси, ее приготовление должны соответствовать требованиям СНиП 2.03.01-84, ГОСТ 7473-85

и ГОСТ 10181-81. Подбор состава бетонной смеси должен отвечать требованиям

проекта.

Для свай

квадратного и прямоугольного сечения применяются круглые в плане стальные

наголовники, позволяющие повернуть вокруг вертикальной оси установленную для

забивки сваю. Перед началом забивки копровая стрела и свая должны быть

приведены в вертикальное положение с соблюдением соосности сваи и молота.

4.4.9. Арматурный

каркас для изготовления буронабивных свай должен быть освидетельствован

комиссией с составлением акта. Не допускается установка каркасов, изготовленных

с отклонением от проекта. Арматурный каркас при изготовлении буронабивных свай

вводится в забетонированную скважину непосредственно после окончания

бетонирования и зачистки устья скважины. Максимально допустимый промежуток

времени между окончанием бетонирования и погружением арматурного каркаса

зависит от подвижности бетонной смеси, проектной глубины погружения арматурного

каркаса и его жесткости.

4.4.10.

Погружение арматурного каркаса в забетонированную скважину осуществляется под

действием собственного веса; для содействия погружению может быть использован

вибропогружатель. Для обеспечения гарантированной толщины защитного слоя бетона

арматурный каркас снабжается фиксаторами.

4.4.11. Приемка

свайных фундаментов производится представителями заказчика, проектной и

строительной организациями и оформляется соответствующим актом.

5. КОНТРОЛЬ КАЧЕСТВА ПЛИТНЫХ МОНОЛИТНЫХ

ФУНДАМЕНТОВ

Финансирование расходов на проведение строительного контроля

В соответствии с п. 15 Положения о проведении строительного контроля <1> размер затрат заказчика на осуществление строительного контроля при возведении объектов капитального строительства, полностью или частично финансируемых за счет средств федерального бюджета, определяется:

- исходя из общей стоимости строительства;

- исходя из базисного уровня цен по состоянию на 1 января 2000 г.;

- без налога на добавленную стоимость;

- за исключением расходов на приобретение земельных участков;

- путем расчета с применением нормативов расходов заказчика (определены в приложении к данному документу).

<1> Положение о проведении строительного контроля при осуществлении строительства, реконструкции и капитального ремонта объектов капитального строительства, утв. Постановлением Правительства РФ от 21.06.2010 N 468.

Размер расходов указывается в гл. 10 сводного сметного расчета стоимости строительства отдельной строкой «Строительный контроль».

Например, если стоимость строительно-монтажных работ в базисных ценах 2000 г. составляет 5 000 000 руб., то норматив затрат на осуществление строительного контроля составит 107 000 руб. Таким образом, учреждение может заключить договор со сторонней организацией на проведение строительного контроля на сумму, не превышающую 107 000 руб. (без учета НДС) в базовых ценах 2000 г. Норматив численности работников заказчика, осуществляющих строительный контроль, составляет два человека.

Обратите внимание! По мнению автора, если строительный контроль осуществляется самим учреждением силами его штатных работников (например, в учреждении есть отдел капитального строительства), должностными обязанностями которых предусмотрено проведение строительного контроля, учреждение не имеет права использовать указанные средства, несмотря на то что данные расходы будут заложены в сводном сметном расчете. А.Павелин

А.Павелин

Эксперт журнала

«Ревизии и проверки

финансово-хозяйственной

деятельности государственных

(муниципальных) учреждений»

Какой она бывает

ГОСТ (аббревиатура расшифровывается как «государственные стандарты») в нашей стране устанавливают все положения (от обязательных до рекомендуемых) относительно конкретных характеристик и параметров зданий, сооружений, их частей, отдельных конструкций, материалов и изделий.

Другие положения на федеральном уровне прописываются в СП (сводах правил по проектированию и строительству), а также РДС (руководящих документах).

Субъектами РФ установлены ТСН — данное сокращение соответствует территориальным строительным нормам, а в отдельных отраслях регламент задают СТП и СТО — стандарты предприятий и объединений, включающие положения технологии и организации конкретного производства.

ОПРЕДЕЛЕНИЕ ВОДОНЕПРОНИЦАЕМОСТИ ПО КОЭФФИЦИЕНТУФИЛЬТРАЦИИ

3.1. Оборудование и материалы

Для проведения испытанийприменяют:

установку для определениякоэффициента фильтрации с максимальным испытательным давлением не менее 1,3 МПапо приложению 2;

цилиндрические формы дляизготовления образцов с внутренним диаметром 150 мм и высотой 150; 100; 50 и 30мм;

технические весы по ГОСТ24104;

силикагель по ГОСТ 3956.

3.2. Подготовка к испытанию

3.2.1. Изготовленные образцы хранят в камере нормального твердения при температуре(20±2) °С и относительной влажности воздуха не менее 95 %.

3.2.2. Перед испытанием образцы бетона выдерживают в помещении лабораториидо момента, пока изменение массы образца за сутки будет менее 0,1 %.

3.2.3. Перед началом испытания образцы должны быть проверены на герметизациюи дефектность путем оценки характера фильтрации инертного газа, подаваемого приизбыточном давлении 0,1 — 0,3 МПа к нижнему торцу образца, на верхний торецкоторого налит слой воды.

При удовлетворительнойгерметизации боковой поверхности образца в обойме и отсутствии в нем дефектовфильтрацию газа наблюдают в виде равномерно распределенных пузырьков,проходящих через слой воды.

При неудовлетворительнойгерметизации боковой поверхности образцов в обойме или при наличии в образцахкрупных дефектов фильтрацию газа наблюдают в виде обильного местного выделенияв дефектных местах.

Дефекты герметизации боковойповерхности устраняют повторной герметизацией образцов. При наличии в образцеотдельных крупных фильтрующих каналов образцы бетона заменяют.

3.2.4. Образцы, выбуренные из конструкции диаметром не менее 50 мм, послегерметизации их боковых поверхностей подвергают испытаниям независимо отналичия в них дефектов.

3.2.5. Вода по ГОСТ 23732, применяемая для испытаний, должна быть предварительно дезаэрированапутем кипячения не менее 1 ч. Температура воды в период испытаний (20±5) °С.

3.3. Проведение испытаний

3.3.1. В установке одновременно испытывают шесть образцов.

3.3.2. Подъем давления дезаэрированной воды производят ступенями по 0,2 МПав течение 1 — 5 мин с выдержкой в течение 1 ч на каждой ступени до давления,при котором появляются признаки фильтрации в виде отдельных капель.

3.3.3. Воду (фильтрат), прошедшую через образец, собирают в приемный сосуд.

3.3.4. Измерение веса фильтрата производят через каждые 30 мин и не менеешести раз на каждом образце.

3.3.5. При отсутствии фильтрата в виде капель в течение 96 ч количествовлаги, проходящее через образец, измеряют путем поглощения ее силикагелем илидругим сорбентом в соответствии с п. 3.3.4.

Силикагель должен бытьпредварительно высушен и помещен в закрытый сосуд, который герметическиприсоединяют к патрубку для сбора фильтрата в приемный сосуд.

3.3.6. Допускается оценивать коэффициент фильтрации бетона ускореннымметодом, приведенным в приложении 3.

3.4. Обработка результатов

3.4.1. Вес фильтрата отдельного образца Q, Н, принимают как среднееарифметическое четырех наибольших значений.

3.4.2. Коэффициент фильтрации Кф,см/с, отдельного образца определяют по формуле

Кф =

где Q —вес фильтрата, Н;

d — толщина образца, см;

S —площадь образца, см2;

t —время испытания образца, в течение которого измеряют вес фильтрата, с.

р —избыточное давление в установке, Мпа;

h — коэффициент, учитывающий вязкость воды приразличной температуре, принимают по табл. 4.

Таблица 4

|

Температура воды, °С |

15 |

20 |

25 |

|

Коэффициент h |

1,13 |

1,0 |

0,89 |

|

Примечание. При температуре воды, находящейся в интервале между указанными в табл. 4, коэффициент h принимают по интерполяции. |

3.4.3. При испытании бетонных образцов диаметром менее 150 мм, выбуренных изконструкций, коэффициент фильтрации, полученный по расчетной формуле, умножаютна поправочный коэффициент Кп, который принимают по табл. 5.

Таблица 5

|

Диаметр образца, мм |

150 |

130 |

120 |

100 |

80 |

50 |

|

Поправочный коэффициент Кп |

1,0 |

1,1 |

1,4 |

1,8 |

2,8 |

5,5 |

3.4.4. Для определения коэффициента фильтрации серии образцов коэффициентыфильтрации отдельных образцов этой серии располагают в порядке увеличения ихзначений и используют среднее арифметическое значение коэффициентов фильтрациидвух средних образцов (третьего и четвертого).

3.4.5.Результаты испытаний заносят в журнал, в котором должны быть предусмотреныследующие графы:

маркировка образцов;

вес фильтрата;

коэффициент фильтрациикаждого образца и серии.

3.5. Полученное значение коэффициента фильтрации Кф сравнивают с маркой бетона по водонепроницаемости всоответствии с табл. 6.

Таблица 6

|

Коэффициент фильтрации Кф, см/с |

Марка бетона по водонепроницаемости («мокрое пятно») |

|

Св. 7×10-9 до 2×10-9 |

В2 |

|

» 2×10-9 » 7×10-9 |

В4 |

|

» 6×10-10 » 2×10-9 |

В6 |

|

» 1×10-10 » 6×10-10 |

В8 |

|

» 6×10-11 » 1×10-10 |

В10 |

|

» 6×10-11 и менее |

В12 |

2.1. Общие положения

2.1.1. Настоящий раздел технологического регламента распространяется на

входной контроль качества лакокрасочных материалов (ЛКМ) и обоев,

предназначенных для окраски и оклейки поверхностей строительных конструкций

(бетонных, железобетонных, кирпичных, оштукатуренных, асбестоцементных и

деревянных).

2.1.2. Настоящий раздел распространяется на входной контроль следующих

материалов:

— пропитки, грунтовки, шпатлевки; -эмали и краски;

— декоративные штукатурки и наполненные составы;

— обои бумажные, влагостойкие, поливинилхлоридные на бумажной основе.

2.1.3.Отделочные материалы и обои готовятся централизованно и поступают

на строительные объекты готовыми к употреблению.

2.1.4. Организация транспортирования, складирования и хранения

отделочных материалов должна соответствовать требованиям стандартов (ГОСТ 9980.3-86*,

ГОСТ

28013-98*) и технических условий и исключать возможность повреждения, порчи

и потери.

Водно-дисперсионные ЛКМ должны храниться в сухих, проветриваемых

помещениях при температуре не ниже +°С.

Обои должны храниться в крытых складах, защищенных от осадков и

почвенной влаги.

При необходимости в нормативно-технической документации на конкретный материал

указывают другие режимы хранения продукции.

2.1.5. Отделочные материалы должны поставляться в комплекте из расчета

на участок, секцию, этаж, ярус, помещение, в соответствии с технологической

последовательностью и в сроки, предусмотренные графиком работ.

2.1.6. Материалы, применяемые для подготовки, окраски и оклейки обоями

поверхностей строительных конструкций, должны проверяться при поступлении на

склад или на строительные объекты.

2.1.7. При входном контроле ЛКМ и обоев проверяется:

— соответствие отделочных материалов цвету и наименованию (для ЛКМ),

соответствие номеру рисунка, расцветке и артикулу (для обоев), соответствие

ассортименту материалов, указанных в Паспорте (ЛКМ для фасадов);

— наличие и содержание документов о качестве, этикеток и других

сопроводительных документов;

— наличие сертификатов соответствия системы ГОСТ Р, выданных ОС

«Мосстройсертификация» ГУП «НИИМосстрой» или ОС «ЭНЛАКОМСЕРТИФИКАЦИЯ» ГУ Центр

«ЭНЛАКОМ»;

— соответствие основных показателей материалов требованиям нормативно-технической

документации.

2.1.8. Для проверки состояния упаковки, правильности маркировки,

проверки массы нетто, контроля качества партии отделочного материала от партии

отбирают случайную выборку.

Объем выборки ЛКМ устанавливается по ГОСТ 9980.1-86*. Отбор

проб осуществляется по ГОСТ 9980.2-86*.

Объем выборки обоев устанавливается по ГОСТ 6810-2002.

2.1.9. Масса средней пробы жидких и пастообразных ЛКМ должна быть не

менее 0,5 кг.

Объем проб штукатурных растворов, сухих смесей, декоративных штукатурок

и наполненных составов должен быть не менее 3-х литров.

Для контроля соответствия обоев нормативно-технической документации от

каждой партии отбирают3 % рулонов, но не менее 3-х штук.

2.1.10. Дополнительно контроль отделочных материалов производится в

случаях:

— нарушения целостности упаковки или маркировки;

— несоответствия условий хранения требованиям стандартов или

техническим условиям на эти материалы;

— по истечению гарантийного срока годности;

— при случайном замораживании водно-дисперсионных ЛКМ (размораживание ЛКМ

производят при комнатной температуре без подогрева).

2.1.11. При получении неудовлетворительных результатов испытаний

материалов хотя бы по одному из показателей проводят повторную проверку этого

показателя на удвоенной выборке.

Результаты повторной проверки распространяются на всю партию, при

получении неудовлетворительных результатов партию бракуют.

5.2 Отбор проб и изготовление образцов

5.2.1 Пробы бетонной смеси для изготовления

контрольных образцов при производственном контроле прочности бетона следует

отбирать в соответствии с требованиями ГОСТ 10181 и ТУ 5745-227-36554501 и

п. , и

настоящего стандарта.

5.2.2 Объем пробы бетонной смеси должен превышать

требуемый для изготовления всех серий контрольных образцов не менее чем в 1,2

раза. Перед формованием образцов отобранная проба бетонной смеси должна быть

дополнительно перемешана вручную. В случае, если при приготовлении бетонной

смеси были использованы воздухововлекающие добавки, дополнительное

перемешивание смеси не допускается.

5.2.3 Все образцы, предназначенные для определения

различных характеристик бетона, следует изготавливать из одной пробы бетонной

смеси и уплотнять их в одинаковых условиях.

Отклонения значений средней плотности бетона

отдельных серий и средней плотности отдельных образцов в каждой серии к моменту

их испытания не должны превышать 2 %.

При несоблюдении этого требования результаты

испытаний не учитывают.

5.2.4 Образцы для определения прочности бетона

следует изготавливать в формах, соответствующих требованиям ГОСТ

22685 и дополнительным требованиям настоящего стандарта. Для бетонов класса

по прочности В80 и выше следует применять неразборные формы. Шероховатость

внутренних поверхностей форм Ra ≤ 3,2 мкм по ГОСТ

2789.

Перед использованием форм их внутренние поверхности

должны быть покрыты тонким слоем смазки, не оставляющей пятен на поверхности

образцов и не влияющей на свойства поверхностного слоя бетона.

5.2.5 Укладку и уплотнение бетонной смеси следует

производить не позднее, чем через 20 мин после отбора пробы.

5.2.6 Образцы формуют следующим образом:

формы заполняют бетонной смесью слоями высотой не

более 50 мм. Каждый слой уплотняют штыкованием стальным стержнем диаметром 16

мм с закругленным концом. Число нажимов стержня рассчитывают из условия, чтобы

один нажим приходился на 10 см2 верхней открытой поверхности

образца, штыкование выполняют равномерно по спирали от краев формы к ее

середине таким образом, чтобы бетонная смесь равномерно распределялась по всей

поверхности образца, включая углы формы.

Форму с уложенной бетонной смесью жестко закрепляют

на лабораторной виброплощадке и дополнительно уплотняют, вибрируя до полного

уплотнения, характеризуемого прекращением оседания бетонной смеси,

выравниванием ее поверхности, появлением на ней тонкого слоя цементного теста и

прекращением выделения пузырьков воздуха.

Лабораторная виброплощадка должна иметь следующие

характеристики: частота вертикальных колебаний с формой, заполненной бетонной

смесью, — (2900±100) мин-1, амплитуда вертикальных колебаний —

(0,5±0,05) мм, амплитуда горизонтальных колебаний — не более 0,1 мм, отклонение

амплитуд колебаний краев площадки от ее середины — не более 20 %.

После окончания укладки и уплотнения бетонной смеси

в форме верхнюю поверхность образца заглаживают мастерком или пластиной.

5.2.7 Непосредственно после изготовления образцов на

них должна быть нанесена маркировка. Маркировка не должна повреждать образец

или влиять на результаты испытания.

Качество строительства современных панельных новостроек

Такой тип разработан для быстрого возведения зданий для переселения жильцов из коммунальных общежитий в собственные апартаменты. Регламентируется новыми стандартами согласно № 305-ПП. Они касаются домов, возводимых из средств бюджета страны. Согласно изменениям учитываются такие аспекты:

- количество этажей составляет 6-17 этажей;

- не допускается возведение фасадов старых серий;

- используются различные виды и дизайны фасадов;

- разрешаются угловые секции для придания дому нужной конфигурации;

- на первых этажах могут размещаться магазины, кафе и другие общественные пространства.

Каждый проект обязательно согласуется в Комитете по архитектуре и градостроительству. Чаще всего используется квартальная застройка, которая предполагает разделение пространства на частное и собственное. Для улучшения внешнего вида используются декоративные решетки, архитектурный бетон в сочетании с рельефами и рисунками.

Нормативная документация как основа системы УК СМР

Существует три этапа разработки и внедрения КС УК СМР. На первом из них издается приказ о создании координационной рабочей группы, организуется техническая учеба специалистов, анализ и обследование существующего уровня качества. На втором — разрабатывается техническое задание и проект, третий — внедрение системы.

Осуществление строительного контроля ведется на основании нормативной документации, которая служит основой управления качеством во всех видах строительства. Она состоит из государственных стандартов, строительных норм и правил, проектно-сметной документации, а также отраслевых стандартов, указаний, инструкций и пр.

Общая структура строительной нормативной документации (СНД) регламентируется СНиПом 10-01-94, содержащим требования ко всем нормативным документам. Положения его обязательны к применению органами управления и надзора, организациями любой формы собственности.