Что такое стилоскопирование сварных швов

Содержание:

- Стилоскопия, как метод контроля

- Процесс контроля сварных швов

- Цветная дефектоскопия (капиллярная дефектоскопия)

- УСЛОВНОЕ ОБОЗНАЧЕНИЕ ОБНАРУЖЕННЫХ ДЕФЕКТОВ И ЗАПИСЬ ТЕХНОЛОГИИ КОНТРОЛЯ ПРИ ОФОРМЛЕНИИ РЕЗУЛЬТАТОВ КАПИЛЛЯРНОГО КОНТРОЛЯ

- ПРИЛОЖЕНИЕ 6 Справочное

- Как проводить визуально-измерительный контроль

- Стилоскопирование

- Виды и методы

- Метод контроля сварного соединения на “керосин”

- ИЗГОТОВЛЕНИЕ ЛЮМИНЕСЦЕНТНОГО ЭКРАНА

- ПРИЛОЖЕНИЕ 4 Справочное

- Преимущества и недостатки метода

- Пригласить на тендер

Стилоскопия, как метод контроля

Удостоверяться в качественном выполнении сварочных работ можно по-разному. Для некоторых способов требуется выполнять срез шва, или на него оказывается давление, предназначенное для проверки его сопротивления усилию. В отличие от таких способов, стилоскопирование — это неразрушающий способ изучения состава и количества легирующих примесей, который дает определенное представление о качестве сварного соединения.

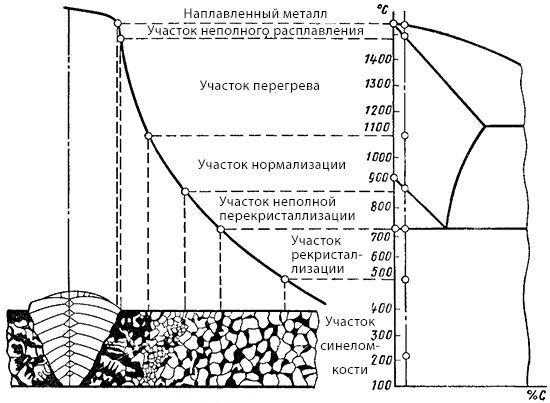

Метод контроля основан на том, что у каждого легирующего элемента, при пропуске его паров от электрической дуги через призму, образовывается свой уникальный спектр (луч из семи цветов), с определенной широтой и яркостью отдельных линий. Для определения результатов созданы тематические атласы, в которых показы спектры всех основных веществ. Специалист, осуществляющий проверку металла, сравнивает показания в окуляре стилоскопа с известными элементами. Выраженность этого спектра говорит о количестве вещества в составе стали.

Стилоскопирование металла проводится как в стационарных условиях большими аппаратами, так и на выезде, где используются компактные модели. Проверяющий подносит устройство к поверхности изделия. На головке прибора имеется специальный электрод. Между ним и готовым сварочным швом зажигается электрическая дуга. Металл начинает немного плавиться, а его испарения подниматься вверх. Свет от дуги, проходящий через пары металла, попадает в приемную щель прибора, где обрабатывается группой линз, и передается для раскладки на спектр. Оператор видит результат в окне прибора. Чтобы хорошо рассмотреть излучаемый свет и его цветовую гамму, можно удерживать включенную дугу или повторить процедуру.

Неразрушимый метод контроля позволяет установить наличие повышающих прочность стали веществ:

- марганца;

- кремния;

- хрома;

- молибдена;

- никеля;

- ванадия;

- вольфрама;

- титана.

Процесс контроля сварных швов

Прибор оснащен лазерным сканером и камерой высокого качества, позволяющая фиксировать изображение шва и отображать дополнительную информацию о виде шва, выявлять размеры и тип дефекта, определять возможность эксплуатации изделия с данным изъяном.

В основе метода лежит способность неровностей на плоскости рассеивать падающий на них свет. Царапины, углубления, бугорки в отличие от идеально ровной поверхности по-другому отражают свет. Метод лазерного сканирования заключается в применении фильтрации пространства, уменьшения зеркально отсвечивающей компоненты света в условиях облучения плоскости наклонным лучом света. Фильтр в виде диафрагмы с непросвечивающим центром пропускает рассеянное излучение и подавляет центральный дифракционный максимальный параметр, проявленный компонентой. Такая система позволяет выявить сильно и слабо поврежденные поверхности.

Программой распознаются следующие нарушения:

- полное или частичное отсутствие сварного шва;

- трещины;

- двойная сварка;

- углубления в горизонтальных швах;

- брызги;

- прожоги;

- поры;

- непровары и неполное заполнение сечения;

- слишком тонкий слой;

- наплыв (слишком толстый слой);

- расположение шва;

- кратеры;

- рифленость стыка;

- несоответствие углов бесшовных стыков.

Цветная дефектоскопия (капиллярная дефектоскопия)

Одним из основных неразрушимых методов контроля качества сварных соединений является цветная дефектоскопия (капиллярный метод неразрушающего контроля (ГОСТ 18442-80))

Основной принцип действия метода

Цветная дефектоскопия предназначена для обнаружения поверхностных и сквозных дефектов, определения их расположения или протяженности (для протяженных дефектов некоторых типов) и их ориентации на поверхности исследуемого объекта. Метод основан на капиллярном проникновении внутрь дефекта, хорошо смачивающего исследуемый материал, жидкого индикатора, на визуальном изучении поверхности материала и на последующей регистрации индикаторных следов.

Процесс цветной дефектоскопии основан на пяти этапах:

- Очистка поверхности: механическая чистка от ржавчины, очистка очистителем и просушка поверхности.

- Нанесение первого жидкого индикатора (пенетрата). Наносится путем распыления, кистью или весь объект погружается в него.

- Аккуратное удаление лишнего пенетрата с исследуемой поверхности.

- Нанесение второго жидкого индикатора (проявителя).

- Контроль. Используют любой метод визуального контроля.

Из-за возникновения диффузионной реакции двух контролирующих жидкостей проявляются дефекты сварных швов и линии повреждений (трещины, царапины). Интенсивность окраски индикатора говорит о глубине и толщине дефекта. В этом методе контрастная чувствительность зрения играет основную роль и отвечает за точность.

Преимущества метода:

- Позволяет провести точную локализацию мелких дефектов и охарактеризовать их с большой точностью;

- позволяет расширить область применение других визуальных методов контроля качества сварочных соединений;

- увеличивает спектр обзора для поверхностных дефектов;

- является не дорогостоящим методом.

Недостатки метода:

- Для выездного контроля применим только при температуре от 5 до 50 С, при отрицательных температурах точность падает в разы;

- большая длительность процесса (1 – 2 часа);

- высокая трудоемкость процесса;

- человеческий фактор, субъективность;

- невозможность механизировать и автоматизировать процесс контроля;

- инструменты контроля (индикаторные жидкости) нуждаются в определенных условиях хранения и имеют ограниченный срок пригодности.

Цветная дефектоскопия

Цветная дефектоскопия

Возможности капиллярного метода контроля

Способы контроля сварных швов в основном ограничены применяемым инструментом, но для цветной дефектоскопии подобного ограничения нет. Класс чувствительности реагентов выбирается в зависимости от необходимой точности. Только этап визуальной фиксации дефектов зависит от разрешения прибора для наблюдения и использованной в данном случае точности.

Метод является широко востребованным и в основном используется для выявления дефектов шириной не менее 1 мм и глубиной не менее 3 мм:

- Для контроля качества поверхности и общей целостности объекты любых размеров и форм;

- при проведении дефектоскопии сварных швов на выявления трещин, пор, раковин, непроваров;

- для обнаружения межкристаллитной коррозии и других несплошностей;

- для обнаружения открытых волосовин.

Практическое использование цветной дефектоскопии

В условиях лаборатории или при визуальном контроле технического состояния объектов используется при:

- Проведении технадзора строительных объектов;

- контроле рабочего состояния трубопроводных (нефтепровод, газопровод) систем;

- контроле сварных швов соединений патрубков с корпусом сосудов;

- проверке качества кованых и литых деталей трубопроводов, арматуры;

- при проведении гамма – или рентгеновского контроля;

- при невозможности произвести контроль сварочных швов методами просвечивания;

- при последнем контроле выпускаемой продукции из черных и цветных металлов, пластмасс, твердых сплавов;

- при контроле срока эксплуатации.

Методика проведения цветной дефектоскопии практически всегда совмещается с другими методами контроля или усложняется (люминесцентная дефектоскопия или дефектоскопия по фото).

Для того чтобы заниматься пескоструйной обработкой металла, необходимо приобрести специальное оборудование.

Хотите сделать интересный и прибыльный бизнес? Подробнее об этом читайте по https://elsvarkin.ru/kovka-i-zakalka-metalla/xolodnaya-kovka-metallicheskix-izdelij-v-domashnix-usloviyax/ ссылке.

УСЛОВНОЕ ОБОЗНАЧЕНИЕ ОБНАРУЖЕННЫХ ДЕФЕКТОВ И ЗАПИСЬ ТЕХНОЛОГИИ КОНТРОЛЯ ПРИ ОФОРМЛЕНИИ РЕЗУЛЬТАТОВ КАПИЛЛЯРНОГО КОНТРОЛЯ

1. Обнаруженные дефекты

могут быть охарактеризованы по следующим признакам:

По локализации на:

А — единичные,

Б — групповые, расположенные

в ограниченных зонах контролируемой поверхности;

В — повсеместно

распределенные;

по ориентации относительно главных

осей объекта контроля на:

— параллельные;

— перпендикулярные;

— расположенные под углом;

без

знака — дефекты, не имеющие преобладающей ориентации;

по

допустимости:

— допустимые (малозначительные илиисправимые по ГОСТ

15467- 79),

без

знака — недопустимые (критические, значительные, неисправимые по ГОСТ

15467-79).

Примечание. Дефекты,

приведенные выше, относятся к поверхностным. К обозначению «сквозной дефект»

добавляют знак «*». Например, единичный

сквозной дефект обозначают А*.

1. Примеры обозначения характерных дефектов:

— единичные допустимые дефекты,

расположенные параллельно главной оси объекта;

— групповые допустимые дефекты,

расположенные перпендикулярные под углом к оси объекта;

— повсеместно распределенные допустимые

дефекты, расположенные под углом к оси объекта;

— повсеместно распределенные допустимые

дефекты без преобладающей ориентации;

А —

единичные недопустимые дефекты без преобладающей ориентации.

1. Пример записи технологии

контроля:

|

Х |

-Х |

-(Х) |

||||

|

Условное обозначение дефектоскопических |

||||||

|

Класс |

||||||

|

Метод и |

||||||

4. Примеры записи технологии

контроля:

Капиллярный метод

проникающих растворов с люминесцентным способом обнаружения, обладающий первым

классом чувствительности, использующий пенетрант № 1, проявитель № 1 и

очиститель пенетранта № 7:

Л=I-(И1П1М7).

Капиллярный метод

фильтрующихся суспензий с цветным способом обнаружения обладающий третьим

классом чувствительности, использующий пенетрант № 38:

ФЦ-III-(И38).

Примечание. Нумерацию дефектоскопических материалов

устанавливают в стандартах или технических условиях на конкретный материал.

ПРИЛОЖЕНИЕ

6

Справочное

Как проводить визуально-измерительный контроль

ВИК требует определенных приспособлений и опыта контролера, который должен быть аттестован по результатам обучения для проведения такой работы. Разрабатывается заранее и используется для работы технологическая карта процесса.

Последовательность выполнения визуально-инструментального контроля:

- Подготовка соединения к осмотру. Очищение и зачистка поверхности.

- Предварительный осмотр сварного соединения.

- Определение шероховатости шва тактильными ощущениями.

- Изучение шва устройствами оптики.

- Измерение параметров сварного шва. Работа производится с помощью комплекта для ВИК. Применение шаблонов и других инструментов позволяет более тщательно изучить шов:

- измеряется длина шва;

- выводится катет наплавленного участка;

- промеряется высота и ширина шва;

- проверяется правильность установки и отсутствие смещения деталей.

- Заполняется акт освидетельствования с результатами контроля. В нем отмечаются: выявленные дефекты, рекомендации по следующей проверке, используемые инструменты, исполнители. Акт сохраняется вместе с паспортом на данный объект.

Стилоскопирование

Стилоскопирование должно проводиться в соответствии с требованиями методических указаний или инструкций, согласованных с Госгортехнадзором России.

Стилоскопирование проводят на зачищенных до металлического блеска участках обсадных труб. Для защиты дуги от выдувания ветром применяют защитные козырьки или ширмы.

Стилоскопирование — качественный спектральный анализ на наличие легирующих элементов, которому подвергаются все элементы котла и трубопроводов, изготовленные из легированной стали, а также наплавленный металл сварных соединений этих элементов.

Стилоскопирование при входном контроле предусматривается только для элементов, которые, согласно проектной документации, должны быть изготовлены из легированных сталей. Стилоскопирование проводится с целью подтверждения наличия легирующих элементов, которые должны быть в стали. Согласно положению о входном контроле , устанавливается минимально необходимый его объем. В отдельных случаях объем контроля может быть увеличен с целью обеспечения надежной эксплуатации оборудования.

Стилоскопирование — качественный спектральный анализ на наличие легирующих элементов, которому подвергают все элементы котла и трубопроводов, изготовленные из легированной стали, а также наплавленный металл сварных соединений этих элементов.

Стилоскопирование осуществляется с помощью переносных стилоскопов ( типов СЛП-2, СЛП-1 и др.) в одной точке шва.

Стилоскопирование должно проводиться в соответствия с требованиями методических указаний или инструкций, согласованными с Госгортехнадзором России.

Стилоскопирование должно проводиться в соответствии с требованиями методических указаний или инструкций, согласованных с Госгортехнадзором России.

Стилоскопирование должно проводиться в соответствии с требованиями методических указаний или инструкций, согласованных с Госгортехнадзором России.

Стилоскопирование следует производить на зачищенных ЕО металлического блеска участках ( площадках) поверхности шва.

Стилоскопирование выполняют на 15 % паропроводных и пароперепускных труб в пределах котла, имеющих наружный диаметр 114 мм и. На всех паропроводных трубах и коллекторах из сталей 12Х1МФ и 15Х1М1Ф, работающих при температуре 520 С и выше, контролируют микроструктуру. Стилоскопируют все корпуса и крышки литой арматуры с ОуЭ5 ЗгЮО мм, изготовленные из сталей 15Х1М1ФЛ и 20ХМФЛ, а также их шпильки.

Стилоскопирование — качественный спектральный анализ на наличие легирующих элементов, которому подвергают все элементы котлов и трубопроводов, изготовленные из легированной стали, а также наплавленный металл сварных соединений этих элементов.

Стилоскопирование — качественный спектральный анализ на наличие легирующих элементов, которому подвергают все элементы котла и трубопроводов, изготовленные из легированной стали, а также наплавленный металл сварных соединений этих элементов.

Стилоскопирование выполняют для 15 % паропроводных и па-роперепускных труб в пределах котла, имеющих наружный диаметр 114 мм и более и работающих при температуре 520 С и выше. Микроструктуру контролируют на всех паропроводных трубах и коллекторах из сталей 12Х1МФ и 15ХШ1Ф, работающих при температуре 520 С и выше. Стилоскопируют все корпуса и крышки литой арматуры с DylOQ мм, изготовленные из сталей 15Х1М1ФЛ и 20ХМФЛ, а также их шпильки.

Стилоскопирование производится в следующем порядке: зачищаются электрод и изделие; устанавливается зазор между электродом и изделием 1 — 3 мм и зажигается дуга; отыскивается нужная группа линий и производится оценка содержания искомых элементов. Определение элементов проводится в следующей последовательности: ванадий, хром, молибден, никель, титан, вольфрам, марганец, ниобий, кобальт, кремний. Следует отметить, что содержание углерода, фосфора и серы спектральными методами не определяется. Точность определения содержания элементов при стилоскопировании зависит от выбранной пары спектральных линий и в общем случае составляет 20 % от абсолютной величины концентрации элемента в стали.

Виды и методы

Действующие стандарты лаконично определяют НК, как контроль, который не разрушает. В соответствии с ГОСТ 56542-2015 и в зависимости от лежащих в его основе физических процессов, он подразделяется на несколько видов:

- Магнитный, применяющийся в дефектоскопии ферромагнитных материалов для фиксации магнитных полей и свойств контролируемого объекта

- Визуально-измерительный (оптический) – наиболее востребован для контроля и обнаружения мельчайших повреждений в прозрачных изделиях и материалах

- Электрический – фиксирует электрополя и характеристики, образующиеся в контролируемом объекте под влиянием внешнего воздействия

- Вихретоковый (электромагнитный) – применяется в дефектоскопии электропроводящих материалов, посредством исследования неоднородностей поверхностного вихревого поля объекта

- Тепловой – подразумевает мониторинг тепловых полей, контрастов и потоков любых материалов для выявления неисправностей и дефектов

- Радиоволновой – применяется в контроле диэлектриков (керамика, стекловолокно), полупроводниковых и тонкостенных материалов

- Ультразвуковой (акустический) – применим ко всем материалам, беспрепятственно проводящим звуковые волны в целях решения проблем контроля и диагностики

- Радиационный (радиографический) – построен на взаимодействии ионизирующего излучения с контролируемым объектом из любых материалов и любых габаритов

- Капиллярный (проникающими веществами) – применяется для обнаружения течей и микроповреждений посредством наполнения индикаторным веществом внутренних полостей, контролируемого объекта

- Вибрационный — необходим для поиска дефектов в машинах и механизмах. Диагностирует неисправности путем оценки колебаний в основных узлах

Каждый вид НК реализуется с помощью методов неразрушающего контроля (МНК), которые классифицируются:

- По способу взаимодействия различных веществ и полей с объектом контроля (магнитный, капиллярный)

- По показателям первичной информации (намагниченность, газовый)

- По форме получения первичной информации (индукционный, люминесцентный)

Метод контроля сварного соединения на “керосин”

Определение методики

Принцип действия метода основан на физическом свойстве керосина, капиллярности – способность подыматься по капиллярным ходам, сквозным порам и трещинам.  Методом контроля на керосин

Методом контроля на керосин

Проверка сварных швов на герметичность методом контроля на “керосин”:

- С контролируемой стороны (более удобной) сварные швы покрываются водным раствором мела (правильный раствор – 450 г на 1 л).

- После полного высыхания обратную сторону покрывают (смачивают, заливают) обильным слоем керосина не менее 3-х раз.

- На меловой поверхности наличие следов керосина свидетельствует о неплотности швов, о дефекте.

- Отдельные пятна указывают на свищ в сварном шве, сквозные трещины или непровары.

Для повышения наглядности результатов методики используют окрашенный керосин и наносят его под давлением сжатого воздуха.

Рамки применения метода

Проверка сварных швов керосином является точной методикой на подтверждения целостности шва. Подобный метод не дает возможности охарактеризовать дефекты. Благодаря высокой проникающей способности керосина степень чувствительности метода – трещины от 2×10 -4 мм.

Практическое использование метода контроля

“Керосиновая проба” – метод контроля плотности сварных соединений на “керосин” используется для проверки:

- Резервуаров, работающих под давлением;

- газопроводов, нефтепроводов;

- сварных стыков ответственных конструкций;

- при проведении проверки на уровень герметичности;

- при контроле непредусмотренного расхода транспортируемых или хранимых веществ.

Данная методика не подходит для количественной характеристики и оценки характера дефектов, но для первоначального контроля герметичности этот дешевый способ используется повсеместно.

ИЗГОТОВЛЕНИЕ ЛЮМИНЕСЦЕНТНОГО ЭКРАНА

1.

Технические требования к экрану

Люминесцентный экран должен

иметь ровную, гладкую, без подтеков, наплывов, трещин и инородных включений

поверхность. Толщина экрана без подложки — от 0,5 до 1,0 мм. Размер экрана — не

менее 55´55 мм.

2.

Технологический процесс изготовления

Технологический процесс

изготовления экрана включает следующие операции:

механическую обработку

подложки;

подготовку поверхности

подложки экрана перед нанесением люминесцентного состава;

приготовление

люминесцентного состава;

нанесение светосостава на

подложку экрана.

Подложку экрана изготовляют

из листа дюралюминиевого сплава Д16 ЛМ-1 по ГОСТ 4784-74. Изготовленную

пластину рихтуют. Поверхность подложки экрана перед анодным оксидированием

подготавливают в последовательности. приведенной ниже:

заготовку обезжиривают в

бензине, а затем в ацетоне, применяя жесткую волосяную кисть;

сухую заготовку обрабатывают

50%-ным раствором NaOH при температуре 25-30°С в течение 10-15 мин;

заготовку промывают в

теплой, а затем в холодной проточной воде;

заготовку осветляют в

растворе НNО3 .(плотность 1,2-1,4 г/см3)

в течение 15-30 с;

заготовку промывают в

холодной проточной воде.

Оксидирование заготовки осуществляют

в сернокислом электролите, содержащем 200 г/л H2SO4 (плотность 1,84 г/см3).

Процесс проводят при температуре электролита 15-25°С, анодной плотности тока

1,0-1,3 А/дм2, катодосвинцовой пластине. Продолжительность процесса

— 1 ч. Затем заготовку промывают в холодной проточной воде и высушивают.

Смесь, наносимая после сушки

на подложку экрана, представляет собой суспензию светосостава Б-ЗЖ в ацетоновом

растворе ацетилцеллюлозы, пластифицированной дибутилфталатом для предотвращения

трещинообразования, Состав смеси, % по массе: светосостав Б-ЗЖ — 12,0; ацетон —

80,5; ацетилцеллюлоза — 6,0; дибутилфталат — 1,5.

Приготовление люминесцентной

смеси осуществляют в последовательности, приведенной ниже:

растворяют ацетилцеллюлозу в

ацетоне;

добавляют дибутилфталат;

вводят светосостав и

тщательно перемешивают.

Приготовленную

люминесцентную смесь выливают на поверхность подложки в количестве, достаточном

для полного растекания. Смесь наносят с 4-5 слоев и высушивают при температуре

20-125°С в течение 40-60 мин.

При нанесении смеси подложку

размещают в сосуде с высокими (10-12см)

стенками, что обеспечивает замедленную сушку из-за наличия над поверхностью

покрытия паров растворителя. Замедленная сушка препятствует возникновению

необратимых внутренних напряжений в покрытии, вызывающих раковины и утяжки на

поверхность экрана.

Внешний вид экрана

контролируют визуально.

3.

Требования безопасности

Требования безопасности при

изготовлении экрана:

работу выполняют под тягой в

вытяжном шкафу;

соблюдают меры, исключающие воспламенение

органических материалов;

соблюдают меры безопасного

обращения с кислотами и щелочами.

При изготовлении экрана

применяют следующие материалы:

ацетилцеллюлоза — по

техническим условиям, ацетон — по ГОСТ 2603-79, авиационный бензин — по ГОСТ 1012-72,

дибутилфталат — по техническим условиям, азотная кислота — по ГОСТ 4461-77,

серная кислота — по ГОСТ 4204-77, гидроокись натрия — по ГОСТ 4328-77,

светосостав Б-ЗЖ — но техническим условиям, листовой свинец — по ГОСТ 9559-75,

жесткая кисть — по ГОСТ 10597-87.

(Измененная редакция, Изм. №

1).

ПРИЛОЖЕНИЕ

4

Справочное

Преимущества и недостатки метода

У стилоскопирования есть ряд «плюсов», благодаря которым это оборудование продолжает применяться на соответствующих работах. Среди положительных сторон способа контроля следующие:

- после проверки сохраняется целостность изделия;

- размеры оборудования позволяют размещать его рядом с рабочим местом;

- устройство, при подходящей вентиляции, безопасно для здоровья;

- помогает определить наличие и количество большинства известных примесей.

Но имеются и недостатки у данной методики. Научиться различать вещества по яркости свечения и ширине линий требует времени. Подготовка оператора может занять до шести месяцев. Пройдя обучение, оценка результата все равно будет зависеть от субъективного мнения специалиста и его опыта. Два оператора могут сделать разные заключения. Хотя методика позволяет выявить наличие или отсутствие легирующих элементов, по ней невозможно определить содержание серы и углерода, которые, в определенных количествах, могут оказать отрицательное влияние на шов. Слабое свечение от электрической дуги перегружает сетчатку глаз и портит зрение. Без вытяжки оператор вдыхает вредные газы в легкие.

Пригласить на тендер

Если у Вас идет тендер и нужны еще участники:

Выберите из списка инересующий вас вид работАудит промышленной безопасностиИдентификация и классификация ОПО, получение лицензии на эксплуатацию ОПОРазработка ПЛА, планов мероприятий, документации, связанной с готовностью предприятий к ГОЧС и пожарной безопасностиОбследование и экспертиза промышленной безопасности зданий и сооруженийРаботы на подъемных сооруженияхРаботы на объектах котлонадзора и энергетического оборудованияРаботы на объектах газового надзораРаботы на объектах химии и нефтехимииРаботы на объектах, связанных с транспортированием опасных веществРаботы на производствах по хранению и переработке растительного сырьяРаботы на металлургических литейных производствахРаботы на горнорудных производствахОценка соответствия лифтов, техническое освидетельствование лифтовРазработка обоснования безопасности опасного производственного объектаРазработка документации системы управления промышленной безопасностьюРазработка деклараций промышленной безопасностиРаботы на объектах Минобороны (ОПО воинских частей) и объектах ФСИН России (ОПО исправительных учреждений)ПроектированиеРемонтно-монтажные работыРемонт автомобильной грузоподъемной техникиЭлектроремонтные и электроизмерительные работыРазработка и производство приборов безопасности для промышленных объектовРазработка и изготовление нестандартных металлоизделий и оборудованияПредаттестационная подготовка по правилам и нормам безопасностиПрофессиональное обучение (рабочие профессии)Обучение по охране труда, пожарной безопасности и электробезопасности, теплоэнергетикеСпециальная оценка условий труда (СОУТ) (до 2014г. аттестация рабочих мест)Аттестация сварочного производстваАккредитация и аттестация в системе экспертизы промышленной безопасностиСертификация оборудования, декларирование соответствияЭнергоаудитРазработка схем теплоснабжения и водоснабженияРаботы по экологииДругие работыПовышение квалификации, профессиональная переподготовкаОсвидетельствование стеллажейСкопируйте в это поле ссылку на Ваш тендер, для этого перейдите в браузер, откройте Вашу площадку, выделите и скопируйте строку адреса, затем вставьте в это поле. Если не получится напишите просто номер тендера и название площадки.персональных данных