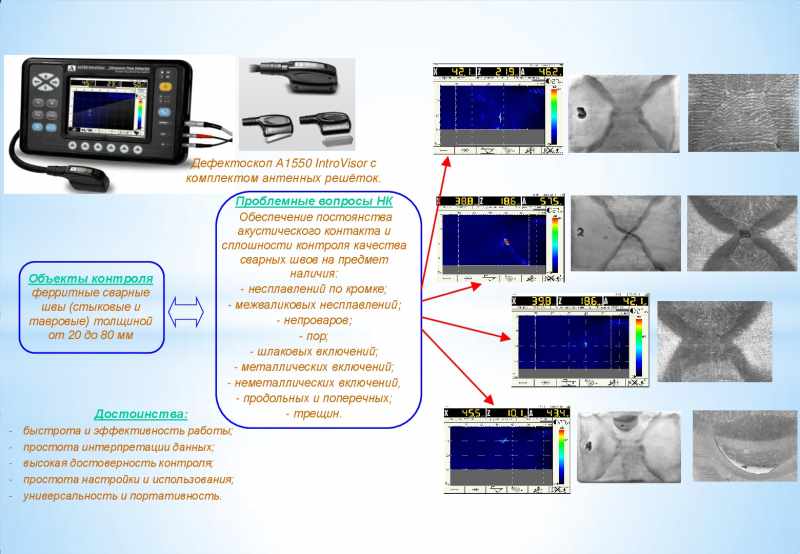

Ультразвуковой контроль сварных соединений

Содержание:

- Для чего проводят ультразвуковой контроль

- Магнитная дефектоскопия

- Виды ультразвукового контроля

- Выберите регион

- Как проводится ультразвуковая дефектоскопия

- Особенности оборудования

- Как проводится ультразвуковая дефектоскопия

- Достоинства и недостатки ультразвукового контроля труб

- Как обучают специалистов по ультразвуковой дефектоскопии

- Принцип дефектоскопии

- Источники ультразвуковых волн

Для чего проводят ультразвуковой контроль

НК

- обнаруживать подповерхностные дефекты – поры, пустоты, расслоения в наплавленном металле, трещины, шлаковые включения и другие вкрапления;

- выявлять очаги коррозионного поражения;

- определять неоднородность структуры материалов;

- оценивать качество сварных, паяных, клееных соединений практически любых типов (тавровых, нахлёсточных, кольцевых, стыковых, угловых), в том числе – соединений разных материалов;

- измерять глубину залегания дефектов и их размеры.

РД РОСЭК-004-97СТО Газпром 2-2.3-066-2006радиографическому

- существенные ограничения при сканировании материалов с крупнозернистой структурой и высоким коэффициентом затухания. Это объясняется слишком интенсивным рассеиванием колебаний. К таким «проблемным» материалам относятся, например, чугун и сплавы с повышенным содержанием никеля;

- сложность при проведении контроля соединений разнородных материалов;

- ограниченная пригодность к дефектоскопии объектов сложной конфигурации;

- относительно низкая точность при оценке реальных размеров дефектов (данная проблема успешнее решена в технологиях ФР и TOFD, о которых написано ниже).

Магнитная дефектоскопия

Методы контроля качества сварных соединений включают в себя такой неразрушающий вид как магнитная дефектоскопия. Этот метод применяется для контроля изделий, имеющих ферромагнитный состав. Он поможет обнаружить неглубокие, но скрытые трещинки, а также инородные включения.

Когда нарушается целостность конструкции внутри нее, то появляется своеобразная «зона рассеяния». При этом на краях образуются полюса. На внешней поверхности сварного изделия напротив внутренней зоны рассеяния происходит ее фиксация. Магнитные линии начинают огибать эту зону, и происходит ее четкое выделение. В этом месте происходит изменение плотности магнитного поля.

Магнитный контроль сварных швов основан на образовании магнитного поля, которое при проверке пронизывает сварное соединение. Для этого применяется особое оборудование. С помощью дефектоскопов имеется возможность обнаружения микроскопических трещин с размером их толщины до 0,001 мм. Суть метода состоит в том, что магнитный поток, путешествуя вдоль сварочного шва, при появлении на его пути дефекта обходит его. Это является следствием того, что магнитная проницаемость в этом месте гораздо меньше, чем магнитная проницаемость самого металла.

Для обнаружения продольных трещин применяется циркулярный вид намагничивания, для поперечных трещин — продольный. Также имеется комбинированный способ.

Контроль сварочных швов методом магнитной металлографии может осуществляться несколькими способами.

Магнитопорошковый

Проверка сварки производится с помощью магнитного порошка, который представляет собой совокупность мельчайших частичек намагниченного металла. В результате воздействия рассеяния магнитного поля эти частички меняют свое положение в пространстве.

Таким методом можно осуществлять контроль качества сварных соединений трубопроводов.

Как правило, ферромагнитный порошок представляет собой железо. Он может использоваться в следующих видах:

- сухой;

- водная эмульсия;

- маслянистая суспензия.

Процесс проверки заключается в том, что частицы порошка, на которые оказывают действие электромагнитные поля, перемещаются равномерно по поверхности. Когда они встречают на своем пути дефект, частицы порошка начинают скапливаться, образуя в таких местах своеобразные валики. Их форма и размер позволяют судить о соответствующих параметрах найденного дефекта.

Технологические операции для выполнения магнитопорошкового метода:

- Подготовка поверхности. Очищение ее от грязи, шлака, окалин, следов брызг, наплывов.

- Нанесение на поверхность проверяемого соединения порошка, эмульсии или суспензии.

- Осмотр и выявление участков, в которых имеются дефекты.

- Размагничивание поверхности.

Наиболее достоверные результаты можно получить при использовании сухого порошка. Чтобы правильно оценить чувствительность порошка пользуются контрольными образцами. Допускается использование различных видов дефектоскопов: стационарных, мобильных, переносных, передвижных.

Магнитографический

Магнитная дефектоскопия относится к неразрушающим видам проверки сварочных швов. Суть метода заключается в том, что происходит выявление магнитных потоков, которые появились в намагниченных изделиях при наличии дефектов.

Для осуществления этого метода производится намагничивание исследуемой поверхности вместе с прижатым к ней с помощью эластичной ленты магнитоносителем. Одновременно осуществляется запись процесса на магнитную ленту. Информация о магнитном рельефе с ленты считывается специальными устройствами, являющимися составными частями дефектоскопов.

Наиболее часто этот метод находит применение для контроля сварных соединений трубопроводов. Главное преимущество этого метода по сравнению с магнитопорошковым способом — более высокая производительность.

Индукционный контроль

Отличие этого метода от предыдущих — наличие индукционных катушек, с помощью которых происходит образование электродвижущей силы. Для фиксации сигнала индукционную катушку необходимо соединить с аппаратом, осуществляющим регистрацию. В качестве него могут использоваться гальванометр или сигнальная лампа.

Контроль осуществляется при перемещении сварного соединения вдоль индукционной катушки. Передвижение может быть также осуществлено движением дефектометра вдоль соединения. Когда наступит момент пересечения индукционной катушки с местом, в котором находится дефект, то вследствие изменения в этом месте магнитного потока появляется электродвижущая сила. Индукционный ток поступает на регистрационный прибор.

Виды ультразвукового контроля

ГОСТ 23829-85

теневой. По обе стороны сварного шва, перпендикулярно к его поверхности устанавливаются два преобразователя, один выполняет функцию излучателя, второй служит приёмником. При наличии инородной среды образуется глухая зона, что позволяет судить о наличии дефекта;

эхо-импульсный. Метод очень распространён для ультразвукового контроля сварных соединений. Дефектоскоп одновременно и возбуждает, и принимает упругие волны. Если они беспрепятственно проходят через материал и не отражаются, значит, причин для отбраковки нет. В противном случае возникает эхо-сигнал, что свидетельствует о наличии отражателей – неоднородностей. Способ привлекателен тем, что подходит для объектов с односторонним доступом, не требует снятия усиления и иных сложных подготовительных мероприятий;

эхо-зеркальный. Излучатель и приёмник разделены и расположены по одну сторону от исследуемого объекта. Волны излучаются под углом и, отражаясь от дефектов, фиксируются приёмником. «Тандем» как метод ультразвукового контроля особенно эффективен для выявления дефектов, перпендикулярных сварному соединению. В первую очередь – речь идёт о трещинах;

зеркальной-теневой. Отличается от обычного теневого тем, что преобразователи находятся на одной стороне относительно исследуемой поверхности. Косые волны отражаются от противоположной стороны сварного шва. Если приёмник не фиксирует отражённый сигнал, значит, имеется дефект;

дельта-метод. Данный вид ультразвукового контроля применяется редко – когда к качеству сварных соединений предъявляются особо жёсткие требования. Технология предполагает трудоёмкую, очень тонкую настройку дефектоскопа. Расшифровка результатов требует от специалиста особой подготовки

При всех недостатках у этого метода есть очень важное преимущество – повышенная чувствительность к вертикально-ориентированным трещинам, не всегда доступным для выявления стандартным эхо-методом. Суть дельта-метода в том, чтобы определить энергию колебаний, отражённых от дефекта внутрь сварного шва;

велосиметрический

Основан на том, чтобы зафиксировать и проанализировать изменение скорости колебаний в дефектной зоне. Обычно применяется для композиционных материалов;

ревербационно-сквозной. Также используется для ультразвукового контроля композитных, полимерных и многослойных материалов. Излучатель и приёмник располагаются по одну сторону объекта, на небольшой дистанции друг от друга. Волны посылаются в материал и после многократных отражений «добираются» до приёмника. Стабильные отражённые сигналы свидетельствуют об отсутствии дефекта. В противном случае наблюдается изменение амплитуды и спектра принятых сигналов.

Прибор

Выберите регион

Россия

- Алтайский край

- Белгородская область

- Брянская область

- Владимирская область

- Волгоградская область

- Вологодская область

- Воронежская область

- Ивановская область

- Иркутская область

- Кабардино-Балкарская Республика

- Калужская область

- Кемеровская область

- Кировская область

- Краснодарский край

- Красноярский край

- Курганская область

- Курская область

- Ленинградская область

- Липецкая область

- Московская область

- Нижегородская область

- Новгородская область

- Новосибирская область

- Омская область

- Оренбургская область

- Орловская область

- Пензенская область

- Пермский край

- Псковская область

- Республика Адыгея

- Республика Башкортостан

- Республика Дагестан

- Республика Коми

- Республика Крым

- Республика Марий Эл

- Республика Татарстан

- Республика Хакасия

- Ростовская область

- Рязанская область

- Самарская область

- Саратовская область

- Свердловская область

- Смоленская область

- Ставропольский край

- Тамбовская область

- Тверская область

- Томская область

- Тульская область

- Тюменская область

- Удмуртская Республика

- Ульяновская область

- Челябинская область

- Чувашская Республика

- Ярославская область

Как проводится ультразвуковая дефектоскопия

Все выше описанные технологии относятся к категории ультразвуковых методов неразрущающего контроля. Они удобны и просты в исполнении. Рассмотрим, как теневой метод используется на практике. Все действия проводятся по ГОСТ.

- Производится зачистка сварного шва и прилегающих к нему участков на ширину 50-70 мм с каждой стороны.

- Чтобы получились более точные результаты на соединительный шов наносится смазочное средство. К примеру, это может быть солидол, глицерин или любой другое техническое масло.

- Производится настройка прибора по ГОСТ.

- Излучатель устанавливается с одной стороны и включается.

- С противоположной стороны искателем (приемником) производятся зигзагообразные перемещения вдоль сварного стыка. При этом прибор немного поворачивают туда-сюда вокруг своей оси на 10-15°.

- Как только на мониторе появится сигнал с максимальной амплитудой, то это вероятность, что в металле шва обнаружен дефект. Но необходимо удостоверится, что отражающий сигнал не стал причиной неровности шва.

- Если не подтвердилось, то записываются координаты изъяна.

- Согласно ГОСТ испытание проводится за два или три прохода.

- Все результаты записываются в специальный журнал.

Особенности оборудования

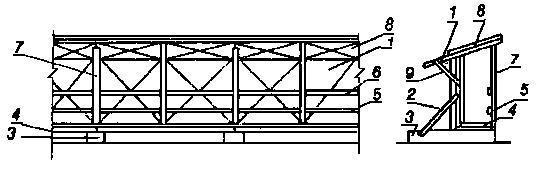

Автоматизированная установка неразрушающего контроля качества электросварных и бесшовных труб ULTRATUBE является сложным техническим комплексом включающим:

- механическое оборудование;

- пневматическое оборудование;

- электронно-акустическую систему контроля;

- систему автоматического управления;

- управляющий вычислительный комплекс;

- систему электропитания.

Механическое оборудование осуществляет функцию обеспечения акустического контакта ПЭП или ЭМАП с трубой при движении с заданной скоростью через измерительные модули УЗК.

Электронно-акустическая система контроля обеспечивает сплошное непрерывное сканирование металла движущейся трубы с помощью двух измерительных модулей. Измерительные модули подсистем контроля поперечных дефектов, продольных дефектов и толщинометрии в установке конструктивно разделены.

Формирование зондирующих импульсов, прием и первичная обработка эхо-сигналов обеспечивается аппаратурой ультразвуковой электроники. Полученные данные ультразвукового контроля в цифровом виде передаются в вычислительный комплекс для дальнейшей программной обработки.

В установках ULTRATUBE применяются методы непрерывной ультразвуковой диагностики электросварных и бесшовных труб малого и среднего диаметра из низкоуглеродистых и низколегированных сталей. Работа системы базируется на применении методов ультразвуковой дефектоскопии, включающих прохождение, отражение и трансформацию ультразвуковых колебаний в металлах.

Непрерывное сканирование трубы осуществляется с помощью пьезоэлектрических (ПЭП, ПФР) или электромагнитно-акустических преобразователей (ЭМАП), причем ультразвуковой контроль может выполняться как с помощью обычных пьезоэлектрических преобразователей, так и с применением фазированных решеток (Phase Array).

Фазированная решетка обеспечивает сканирование в режиме реального времени сечения сварного шва под различными углами. Это позволяет регистрировать неблагоприятно ориентированные опасные дефекты в сварном шве.

В установке реализованы дополнительные схемы прозвучивания, регламентируемые специальными требованиями — контроль поперечных дефектов в околошовной зоне, On-Bead, TOFD.

Конструкция и размещение акустических преобразователей обеспечивают расположение акустического фокуса в области противоположной стенки материала труб с целью получения максимальной амплитуды эхо-сигнала.В каждом такте контроля один из акустических преобразователей формирует объемную продольную волну, распространяющуюся по нормали к поверхности трубы.

Цикл контроля одного участка трубы может состоять из нескольких тактов с осуществлением накопления принимаемых сигналов, что позволяет уменьшить уровень шумов и помех, снижающих качество неразрушающего ультразвукового контроля.

Кабельные соединения, по которым передается зондирующий импульс, являются элементами согласования акустического тракта. Большое значение при этом имеют параметры передающей линии, которые определяются, в основном, ее длиной и маркой кабеля.

Все блоки контроля размещаются на подвижном модуле (платформе), обеспечивающем их перемещение вдоль вращающейся трубы при её сканировании.

На каждую дефектную трубу распечатывается протокол контроля со схемой расположения дефектов (дефектограммой). Дефектные сечения трубы отмечаются краской.

Как проводится ультразвуковая дефектоскопия

Процесс проверки ультразвуковым оборудованием относится практически ко всем типам металлов, чугуне, меди, стали и других легированных соединениях.

Проведение дефектоскопии ультразвуковым методом

Существует определенный стандарт выполнения проверочных работ, которому необходимо придерживаться:

- зачищается ржавчина, лакокрасочное покрытие со шва на расстоянии 5-7 см;

- для получения достоверных результатов при ультразвуковом контроле сварных соединений, поверхности необходимо обработать турбинным, трансформаторным, либо машинным маслом;

- контролер или прибор подстраивается под определенные параметры проверки;

- стандартные настройки применяются при толщине сварного шва не более 2 см;

- более толстые детали требуют применения АРД диаграмм;

- проверка качества шва выполняется с помощью AVG или DSG параметров;

- излучатель аппарата ультразвукового контроля перемещается вдоль шва зигзагом, проворачивается вокруг своей оси на небольшой угол;

- искатель проводится по материалу до выявления максимально четкого, устойчивого сигнала, после чего разворачивается для поиска максимальной амплитуды;

- контроль, проверку ультразвуковой дефектоскопии сварных швов производят согласно ГОСТу;

- отклонения, дефекты прописываются в регистрационную таблицу.

Сварочные швы основываются на контроле, достаточным проверкой УЗД. При соответствующей квалификации оператора, правильно настроенном оборудовании, возможно получить исчерпывающий ответ о наличии дефектов. При тех случаях, когда применяются более подробные исследования сварных швов, используют гамма — дефектоскопию или рентгенодефектоскопию. Рамки применения теневого метода ультразвуковой дефектоскопии и других способов существуют, основные дефекты, которые возможно выявить с помощью УЗД:

- расслоения наплавленного метала, различные поры;

- трещины, неровности шва, а также не проваренные участки;

- не сплавления, дефекты свище образного происхождения;

- поврежденные окислами и коррозией участки, провисание металла;

- несоответствующий химический состав соединения, поврежденный геометрически размер.

Ультразвуковой диагностике подвержены различные типы швов, плоские, продольные, кольцевые, сварные трубы и стыки, а также тавровые соединения. Методика проверки швов применяется не только крупными производственными предприятиями, а также на строительных площадках, при возведении помещений. Чаще всего УЗД используется:

- в определении степени износа труб в магистралях, сварных соединений;

- диагностика агрегатов, материалов в аналитических целях;

- машиностроение, нефтегазовая, тепловая, химическая и атомная промышленности требуют использование технологии при обеспечении безопасности эксплуатации будущего изделия;

- в соединениях сварного типа с крупнозернистой структурой, сложной геометрией;

- установка и соединение изделий, подверженных крупным физическим, температурным нагрузкам, потребует проверки ультразвуковым контролем.

https://youtube.com/watch?v=M7sW9BkDBT0

К работе с дефектоскопом допускаются лица, имеющие удостоверение, ознакомленные с правилами техники безопасности. Сварные стыки могут находиться в замкнутых пространствах, на высоте, труднодоступных местах, перед работой оператор проходит дополнительный инструктаж, работа контролируется отделом охраны труда. Работа производится с заземленным аппаратом, сечением провода не менее 2.5 мм. Категорически запрещается использовать оборудование вблизи сварочных работ в отсутствие специальной защиты.

Достоинства и недостатки ультразвукового контроля труб

Ультразвуковым контролем возможно определить несоответствия во всех видах соединений, пайке, склейке, сварки и т.к. Процедура позволяет выявить большое количество недочетов:

- поры, воздушные пустоты;

- околошовные трещины, шлаковые отложения;

- неоднородные химические вкрапления;

- расслоения слоями наплавленного металла.

Основными преимуществами проведения неразрушимой акустической дефектоскопии являются:

- возможность проверки соединений как разнородных, так и однородных металлов, материалов;

- оценка качества соединения материалов, состоящих из неметаллов;

- отсутствие разрушения, повреждения поверхности шва, после проверки обследуемый участок необходимо только закрасить;

- отсутствие опасных воздействий на организм человека в сравнении с радио или рентген дефектоскопией.

- Низкая себестоимость, высокая мобильность позволяют проводить контроль швов практически при любых полевых условиях.

Плюсы и минусы ультразвукового контроля

Проведения работ со сложным оборудованием требует обученного, опытного персонала. Ультразвуковой контроль швов не исключение, а также требуется подготовка сварного шва по определенным показателям:

- Контроль за создание шероховатости не ниже 5 класса, направление полос должно быть перпендикулярно направлению шва;

- Исключение появления воздушного зазора путем нанесения масел или воды, в случае проверти вертикальной поверхности применяется густые массы и клейстеры.

Каждый из способов проверки имеет недостатки, проверка КЗД металлов не исключение. К основным отрицательным сторонам можно отнести:

- При диагностике круглых изделий радиусом менее 10 см, необходимо применять специальные преобразователи пьезоэлектрического типа, радиус кривизны подошвы которых отличается от объекта на 10 процентов в большую или меньшую сторону;

- Крупнозернистые структуры толщиной более 60 мм сложно диагностировать, в связи с затуханием отражения, рассеиванием колебаний при контроле. Такие материалы обычно состоят из аустенита или чугуна.

- Малые изделия, детали со сложными конструктивными особенностями не возможно подвергнуть проверке УЗД;

- Сложный процесс оценки, проверки материалов из неоднородных сталей;

- Расположение в структуре шва дефекта на различной глубине, не дает возможности точно определить диаметр, высоту неровности.

Преимущества и проблемные вопросы метода

Для проверки понадобится дефектоскопы и преобразователи, набор эталонов, образцов, предназначенных для калибровки и настройки оборудования. Определение расположения, места дефектов производится с помощью линейки координатного типа, вспомогательные приспособления понадобятся для зачистки, смазки проверяемого шва.

Проверенный сварной шов гарантирует надежность, прочность конструкции при эксплуатации. Существуют определенные нормативы, по которым изделие вводится в эксплуатацию или дорабатывается дальше.

Как обучают специалистов по ультразвуковой дефектоскопии

В соответствии с действующим законодательством, специалисты, работающие в сфере ультразвуковой дефектоскопии, проходят обязательное повышение квалификации с последующей аттестацией.

Она проводится с целью определения достаточной теоретической и практической подготовки сотрудников для выполнения одного и нескольких видов НК, умения на основании полученных результатов делать заключения об исследуемом объекте повышенной опасности в промышленности и строительстве.

Подготовкой и аттестацией специалистов занимаются специализированные научно-исследовательские центры. Они составляют учебные программы длительностью от 40 до 120 академических часов.

За это время изучают:

- Виды и методы ультразвуковой диагностики.

- Теоретические основы колебаний.

- Типы и свойства волн.

- Правила критических углов ввода.

- Источники УЗ-колебаний.

- Методы дефектоскопии сварочных швов и свай.

- Правила акустической дефектоскопии.

- Принцип работы приборов ультразвуковой проверки.

По окончании обучения сотрудники сдают экзамены, по итогам которых получают удостоверение утвержденного образца, где указывается квалификационный уровень — I, II или III. Специалисты I уровня обслуживают технику для неразрушающего контроля и составляют отчеты по итогам работ, II — занимаются работами на опасных объектах и дают заключения. Эксперты III уровня руководят процессом на всех стадиях его выполнения, им требуется дополнительное обучение по специально разработанным методикам.

Полученную квалификацию необходимо подтверждать каждые 3 года, сдавая при этом соответствующие экзамены.

Принцип дефектоскопии

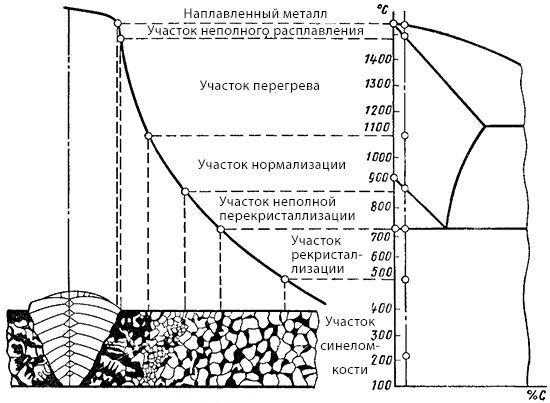

Диагностика сварных соединений включает разные методы исследований, основанных на физических свойствах металлов, структурных превращениях на границе фазового перехода. На исследуемые участки воздействуют радиоволнами, ультразвуком, магнитным электростатическим полем, красителями. Разнородные структуры по-разному воспринимают воздействие. Принципы выявления дефектов подбирают под металл. К примеру, немагнитящиеся легированные стали, цветные металлы нельзя проверить в магнитном поле. Эхолокация неэффективна для крупнозернистых структур.

Дефектоскопией сварных соединений называют комплекс методов контроля качества визуально или с использованием специальной аппаратуры для выявления дефекта. Принцип дефектоскопов, методика диагностики утверждаются стандартами. По результатам дефектоскопии определяется прочность (эксплуатационная надежность) сварных швов после завершения работы.

Капиллярный

Относится к методам неразрушающего контроля и основан на капиллярном проникновении индикаторной жидкости в капилляры поверхностного слоя материала контрольного объекта с целью ее выявления.

Цель:

- обнаружение поверхностных и сквозных дефектов;

- определение протяженности трещин, расположения дефектов, ориентации по поверхности образца.

Капиллярный способ позволяет контролировать изделия любой формы и размера из металлов и их сплавов, пластмасс, керамики, стекла. Различают:

- основные способы контроля, основанные на использовании капиллярных явлений;

- комбинированные, включающие сочетание нескольких методов неразрушающего контроля, различных по их физической сущности, один из которых – капиллярный.

Используемое оборудование:

- дефектоскоп капиллярный;

- прибор контроля;

- вспомогательные средства;

- дефектоскопический ультрафиолетовый облучатель;

- дефектоскопические материалы.

Перед проведением исследования проводится предварительная очистка поверхностей и полостей контрольного образца.

Проверка швов на герметичность

Метод применяется для сварных изделий, предназначенных для хранения и транспортировки жидкостей и газов. Способы проверки:

- аммиаком;

- керосином;

- пневматические и гидравлические испытания;

- вакуумирование.

Явление капиллярности (поднятие жидкости при определенных условиях по капиллярным трубкам) лежит в основе испытания керосином. Под капиллярными трубками в сварных швах подразумеваются поры и трещины. Наличие дефектов определяется по желтым пятнам, проявляющимся на меловом или каолиновом покрытии сварного шва.

Пневматические испытания

Этим способом проверяются трубопроводы и емкости, работающие под давлением.

Для герметизации малогабаритных сосудов используют заглушки. В сосуд под давлением, на 10-20% превышающим рабочее, подается инертный газ или азот. Сосуд погружается в емкость с водой. Дефектные места обнаруживаются по выходящим пузырькам воздуха.

Крупногабаритные сосуды герметизируют и наполняют газом повышенного давления. На сварные швы наносят мыльный раствор. Появление на поверхности шва пузырьков указывает на наличие дефектов.

Гидравлические исследования

Применяется для проверки на прочность и плотность сварных швов в водопроводах, газопроводах, котлах и сварных изделиях, работающих под давлением.

Перед испытанием контрольную емкость герметизируют заглушкой и заполняют с помощью насоса водой под избыточным контрольным давлением, превышающим рабочие цифры в полтора-два раза. В течение периода, заданного техническими условиями, делается выдержка, затем давление снижается до рабочего. Околошовная зона (15-20 мм от шва) простукивается специальным молотком.

Участки с обнаруженной течью помечаются и завариваются после слива воды. Проводится повторный контроль.

Вакуумирование используется при невозможности пневматического или гидравлического контроля. Суть метода – создание вакуума и обнаружение проникания воздуха через дефекты. Для контроля применяется вакуумная камера. Проверяемый участок образца смазывается мыльным раствором. В неплотностях сварного соединения образуются мыльные пузырьки.

Это интересно: Недорогой сварочный инверторный аппарат Ресанта САИ 250: разбираемся по пунктам

Источники ультразвуковых волн

Во время анализа УЗ-колебания в объекте создают несколькими способами. Чаще с использованием пьезоэлектрического эффекта. Преобразователь создает ультразвуковое излучение, которое далее переводит электрические колебания в акустические. При переходе через измеряемую среду эти колебания оказываются на приемной пьезопластине преобразователя, а после снова становятся электрическими. Это фиксируют измерительные цепи. При этом пьезопластины могут выступать в роли только приемника или только излучателя, а также совмещать в себе функции того и другого.

Пьезоэлемент является источником ультразвуковых волн.