Положения км394

Содержание:

- Завершение регулировки ТРП

- Регулировка наклона рычагов

- Регулировка наклона ведущего горизонтального рычага симметричной ТРП

- 2. Действия осмотрщиков вагонов и слесарей по ремонту подвижного состава при обслуживании тормозного оборудования вагонов в зимнее время

- Особенности обслуживания тормозов в зимних условиях

- Выявление и устранение заужений тормозной магистрали (ледяных пробок)

- ГЛАВНЫЕ РЕЗЕРВУАРЫ

- Первое положение — Отпуск и зарядка

Завершение регулировки ТРП

У порожних вагонов после регулировки тормозной рычажной передачи и проверки регулятора на стягивание тормозной рычажной передачи необходимо:

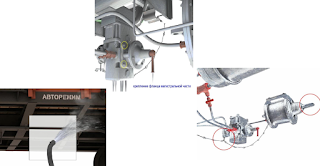

- на вагонах, не оборудованных авторежимом, режимный валик воздухораспределителя установить на порожний режим торможения, режимный валик воздухораспределителя на дизельном вагоне 5-вагонной рефрижераторной секции оставить на среднем режиме торможения;

- у вагонов, оборудованных авторежимом, извлечь прокладку, поставленную для регулировки тормозной рычажной передачи под упор авторежима, режимный валик воздухораспределителя установить при композиционных колодках на средний режим торможения, при чугунных – на груженый режим.

У груженых вагонов после регулировки тормозной рычажной передачи и проверки регулятора на стягивание тормозной рычажной передачи режимный валик воздухораспределителя должен быть установлен, в зависимости от типа тормозных колодок (композиционных или чугунных), типа и модели вагона, а также от загрузки вагона (для вагонов без авторежима) на средний или груженый режим торможения.

30

Регулировка наклона рычагов

ВНИМАНИЕ: Производить регулировку наклонов вертикальных рычагов на тележках перестановкой валиков в затяжке (распорной тяге) вертикальных рычагов при техническом обслуживании вагонов на ПТО запрещается. Такая регулировка при необходимости должна производиться в зависимости от диаметра колес при текущем отцепочном ремонте (ТОР).

Регулировку наклона рычагов при необходимости следует производить в следующем порядке:

а) отрегулировать наклоны вертикальных рычагов на тележках перестановкой валика в соединении серьги с наружным вертикальным рычагом.

Перестановка валика в соединении серьги с наружным вертикальным рычагом дальше от «мертвой точки» на одно отверстие дает перемещение внутреннего рычага в сторону к шкворневой балке на 50 мм;

Регулировка наклона ведущего горизонтального рычага симметричной ТРП

б) у вагонов с симметричной ТРП отрегулировать наклон ведущего горизонтального рычага путем перестановки валика в соединении тылового горизонтального рычага и тормозной тяги.

2. Действия осмотрщиков вагонов и слесарей по ремонту подвижного состава при обслуживании тормозного оборудования вагонов в зимнее время

Осмотрщики вагонов и слесари по ремонту подвижного состава в зимних условиях при проверке тормозного оборудования обязаны выполнять следующее:

Негодные кольца заменить. Запрещается наносить смазку на кольца;

При осмотре тормозного цилиндра

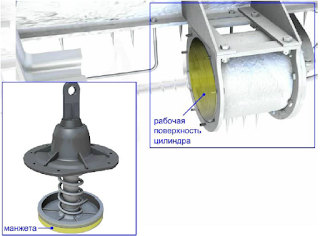

Негодную манжету заменить. После сборки цилиндр испытать на плотность;

При опробовании автотормозов

ЗАМЕЧАНИЕ: Перед опробованием автотормозов в составе от стационарной компрессорной установки при температуре -40° С и ниже разрешается после полной зарядки тормозной сети произвести не менее двух раз полное торможение и отпуск.

Неисправности воздухораспределителя устранить одним из нижеперечисленных способов:

1) закрепить фланцы главной и магистральной частей;

ЗАМЕЧАНИЕ: После проведения указанных операций повторить проверку действия тормоза. В случае неудовлетворительного результата проверки

воздухораспределитель заменить.

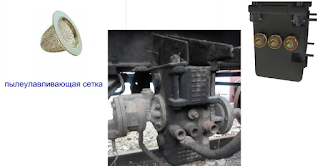

2) осмотреть и очистить пылеулавливающие сетки и фильтр.

ВНИМАНИЕ: Не допускается отправлять в поезде вагоны с тормозными колодками, которые не отходят от колес вследствие замораживания тормозной рычажной передачи.

Особенности обслуживания тормозов в зимних условиях

1. Для нормальной и бесперебойной работы автотормозного оборудования на подвижном составе в зимних условиях необходимо заблаговременно и тщательно подготовить его к работе в этих условиях и обеспечить надлежащий уход за ним в процессе эксплуатации.

2. Меры по обеспечению исправной работы тормозного оборудования поездов в зимних условиях:

а) Для обеспечения исправности тормозного оборудования в зимних условиях осмотрщики обязаны:

— регулярно производить продувку влагосборников, магистралей путем поочередного открытия с двух сторон концевых кранов, при нахождении управляющего органа крана машиниста в положении, обеспечивающем повышение давления в тормозной магистрали выше зарядного значения;

— в процессе эксплуатации поездов не допускать обледенение деталей тормоза; образовавшийся на деталях тормоза и рычажной передачи поезда.

— перед опробованием автотормозов при температуре минус 30 °С и ниже допускается после полной зарядки тормозной магистрали произвести трехкратное полное торможение и отпуск;

3. Меры по обеспечению исправной работы тормозного оборудования

а) Оборотный запас воздухораспределителей, предназначенный для замены неисправных на вагонах, хранить на закрытых стеллажах при температуре наружного воздуха.

4. Осмотрщики, осмотрщики-ремонтники обязаны выполнять следующее:

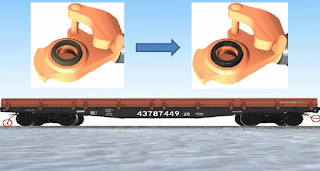

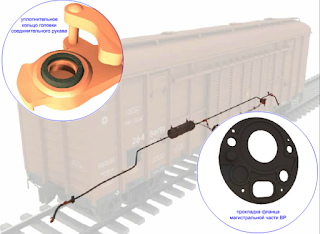

— перед соединением рукавов тормозной магистрали необходимо очистить головки соединительных рукавов от грязи, льда и снега, проверить состояние уплотнительных колец, при необходимости зачистить поверхности электрических контактов головок рукавов наждачным полотном, продуть ее сжатым воздухом. Негодные уплотнительные кольца заменить. Запрещается наносить смазку на кольца;

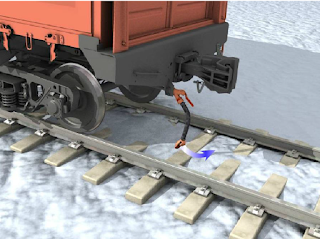

— при продувке тормозной магистрали в процессе соединения рукавов и зарядки тормозов убедиться в свободном проходе воздуха;

— замерзший тормозной цилиндр необходимо вскрыть (утечка воздуха по штоку), вынуть поршень, очистить рабочую поверхность цилиндра, протереть ее сухой технической салфеткой и смазать смазкой ЖТ-79Л или ПЛАСМА-Т5. Негодную манжету заменить. После сборки цилиндра зарядить тормозную магистраль до величины зарядного давления, затем произвести полное служебное торможение и в течение 120 секунд отпуск тормоза не должен произойти;

— при опробовании автотормозов и обнаружении воздухораспределителей, нечувствительных к торможению и отпуску, а также с наличием замедленного отпуска, закрепить фланцы, осмотреть и очистить пылеулавливающую сетку и фильтр, после чего повторить проверку действия тормоза; в случае неудовлетворительного результата проверки воздухораспределитель заменить;

— при температуре окружающего воздуха — 25град.С и ниже при полном и сокращенном опробовании тормозов производить замеры времени отпуска тормозов двух хвостовых вагонов и величину зарядного давления в тормозной магистрали хвостового вагона;

— при плохой подвижности деталей рычажной передачи смазать их шарнирные соединения сезонным осевым маслом с добавлением керосина, образовавшийся лед удалить при первой возможности. Не допускается отправлять в поезде вагоны с тормозными колодками, которые не отходят от колес вследствие замораживания тормозной рычажной передачи.

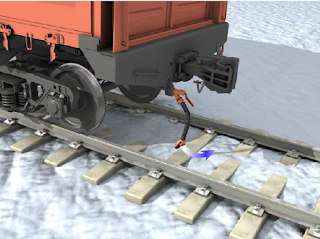

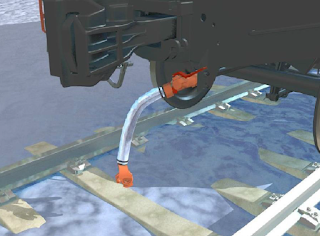

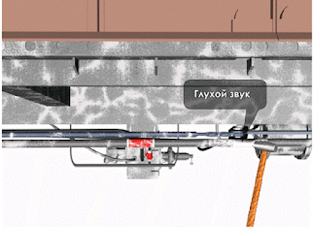

В случае замерзания магистрального воздухопровода прежде всего обстучать его легкими ударами молотка — глухой звук указывает на наличие ледяной пробки. Такое место воздухопровода надо отогреть, после чего продуть магистраль через концевые краны до полного удаления ледяной пробки.

Замерзшие соединительные рукава воздухопроводов снять, отогреть и вновь поставить или заменить запасными.

При замерзании воздухораспределителя выключить его и выпустить воздух из рабочих объемов выпускным клапаном до полного ухода штока тормозного цилиндра, по прибытии на ближайший пункт технического обслуживания воздухораспределитель заменить.

Запрещается отогревать открытым огнем замерзшие тормозные приборы и их узлы.

Во всех случаях обнаружения неисправности тормоза на вагоне поезда неисправность тормозного оборудования должна быть устранена на ближайшей станции, где имеется депо или пункт технического обслуживания.

Во время отправления поезда со станции осмотрщик отслеживает состояние тормозов вагонов всего поезда. В случае обнаружения вагонов с неисправностями, угрожающими безопасности движения, принять меры к немедленной остановке поезда, принять решение об устранении неисправностей или отцепке вагона и дальнейшем следовании поезда.

Выявление и устранение заужений тормозной магистрали (ледяных пробок)

Тормозное оборудование в соответствии с техническими требованиями должно нормально действовать до температуры минус 55° С. Зимой необходимо учитывать некоторые специфические требования при производстве технического обслуживания вагонов в эксплуатации.

При производстве технического обслуживания поездов и контроле состояния тормозной магистрали тщательному контролю подлежат места изгибов, сужения и соединения труб, зоны разобщительных и концевых кранов, соединительные рукава с головками. Выявлять места образования ледяных пробок рекомендуется путем остукивания воздухопровода молотком с последующим отогреванием при соблюдении правил пожарной безопасности и с последующей продувкой магистрали для удаления остатков льда.

Согласно требований «Правил технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава», утвержденного Советом по ж.д. транспорту государств-участников Содружества, протокол от 6-7 мая 2014 № 60:

Перед соединением рукавов тормозной магистрали работник, производящий соединение рукавов должен очистить головки соединительных рукавов от грязи, льда и снега, проверить состояние уплотнительных колец, при необходимости зачистить поверхности электрических контактов головок рукавов наждачным полотном, продуть ее сжатым воздухом. Негодные уплотнительные кольца заменить.

При продувке тормозной магистрали перед соединением рукавов работнику, производящему соединение рукавов необходимо убедиться в свободном проходе воздуха.

2 Порядок организации работ при выявлении ледяных пробок в тормозной магистрали

Согласно Регламенту разграничения ответственности за безопасное проследование по гарантийным участкам между Центральной дирекцией инфраструктуры — филиалом ОАО «РЖД» и ОАО «ФПК» и их структурными подразделениями при курсировании пассажирских поездов», утвержденного распоряжением ОАО «РЖД» № 2109р от 09.09.2014:

А) При техническом обслуживании пассажирских поездов на станциях формирования:

- При выявлении осмотрщиками вагонов ВЧДЭ на приемоотправочных путях станции отправления пассажирских поездов технических неисправностей у вагонов, решение об устранении неисправности или отцепки вагона от состава поезда принимает старший осмотрщик смены ВЧДЭ. При устранении неисправности без отцепки вагона от состава оперативно старшим осмотрщиком привлекаются работники структурного подразделения ОАО «ФПК» посредством уведомления начальника поезда и дежурного по стации о выявленных технических неисправностях. Решение об отцепке неисправного вагона старший осмотрщик смены ВЧДЭ должен принять в течение времени установленного графиком движения поездов для производства технического обслуживания. Ответственность за технические неисправности, выявленные на приемоотправочных путях ПТО станции отправления работниками ВЧДЭ, несут работники пунктов формирования. При выявлении неисправностей, требующих отцепки вагона от поезда, работники ПТО оформляют уведомление формы ВУ- 23 и информируют ДСП.

- При выявлении неисправностей, требующих безотцепочного ремонта осмотрщики вагонов ВЧДЭ производят замену неисправных узлов и деталей на исправные и несут ответственность за соблюдение технологии ремонта. Ответственность за исправную работу установленных деталей возлагается на предприятие — изготовитель или предприятие, производившее ремонт. Ответственность за технические неисправности, выявленные на приемоотправочных путях ПТО станции отправления работниками ВЧДЭ, несут работники пунктов формирования.

Б) При техническом обслуживании пассажирских поездов в пути следования:

В) При техническом обслуживании пассажирских поездов на станциях назначения (оборота):

- В случае, если в пункте оборота подготовка состава в рейс работниками ОАО «ФПК» не производится, то контроль технического состояния и безотцепочный текущий (внеплановый) ремонт подвижного состава производится работниками ПТО ВЧДЭ;

- При выявлении осмотрщиками вагонов ВЧДЭ на станции оборота пассажирских поездов технических неисправностей у вагонов решение об устранении неисправности или отцепки вагона от состава поезда принимает старший осмотрщик ВЧДЭ. Решение об отцепке неисправного вагона старший осмотрщик ВЧДЭ должен принять в течении времени, установленного для производства технического обслуживания поезда в соответствии с местным технологическим процессом.

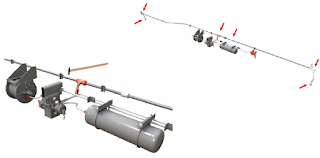

ГЛАВНЫЕ РЕЗЕРВУАРЫ

Главные резервуары служат для создания запаса сжатого воздуха, его охлаждения и

выделения из воздуха конденсата и масла.

Главные резервуары а) объемом 300 л для электровозов ВЛ80С, ВЛ11 и др., б) объемом 250 л для

тепловозов 2ТЭ-10М, 2ТЭ-116 и др., в) объемом 170 л для электро- и дизель-поездов.

1-цилиндрическая часть (обечайка), 2- днище, 3, 4- бобышки, 5- паспортная

табличка.

Главный резервуар состоит из цилиндрической части 1, изготовленной

из листовой стали толщиной 5-6 мм и двух выпуклых днищ 2 толщиной 6-8 мм. Для

присоединения трубопроводов предусмотрены бобышки 3, а для установки выпускного

крана — бобышки 4. Количество бобышек и их расположение на резервуаре зависит от

способа монтажа ГР на локомотиве. На металлической паспортной табличке 5

указываются завод-изготовитель, заводской номер резервуара. год изготовления,

величина наибольшего допускаемого давления и объем резервуара.

Количество ГР и их общий объем выбирают в зависимости от рода подвижного состава

с учетом подачи компрессоров и достижения оптимальных условий отпуска и зарядки

тормозов поезда.

В соответствии с «Правилами надзора за воздушными резервуарами подвижного

состава» № ЦТ-ЦВ-ЦП-581 главные резервуары в процессе эксплуатации подвергаются

следующим видам технического освидетельствования:

- первичному — при вводе в эксплуатацию;

- периодическому — непосредственно в процессе эксплуатации;

- внеочередному — в случае нарушения технологического режима;

- аварийному — в случае аварий, вызвавших деформацию или повреждение резервуара.

Техническое освидетельствование (ТО) может быть частичным иди полным.

Частичное ТО выполняется не реже одного раза в два года на очередных плановых

ремонтах подвижного состава. Частичное ТО включает в себя проверку технической

документации, наружный осмотр ГР, пропарку и промывку резервуара горячей водой.

Задачей наружного осмотра является визуальное выявление механических и

коррозионных повреждений ГР.

Полное ТО включает в себя объем частичного ТО и демонтаж резервуара для

проведения гидравлических испытаний, которые проводятся только при

удовлетворительных результатах наружного осмотра. Полное ТО выполняется не реже

одного раза в четыре года на очередном ТР-2, ТР-3, КР-1, КР-2, в том числе и

тогда, когда до очередного полного ТО остается менее полутора лет.

При проведении гидравлических испытаний давление должно контролироваться двумя

манометрами одинакового типа, класса точности (не ниже 1,5), диапазона измерения

и цены деления. Давление испытаний принимается равным рабочему плюс 5,0 кгс/см2,

а время испытания — не менее 10 минут.

Результаты гидравлических испытании признаются удовлетворительными, если не

обнаружено:

- течи, трещин в основном металле и сварных соединениях;

- падения давления по манометру за время, необходимое для выполнения контрольной

операции.

Сведения об осмотре и испытаниях ГР заносятся в технический паспорт резервуара.

На корпусе ГР краской ставят трафарет о дате и месте проведения частичного или

полного ТО.

<<Назад ——————————— Дальше >>

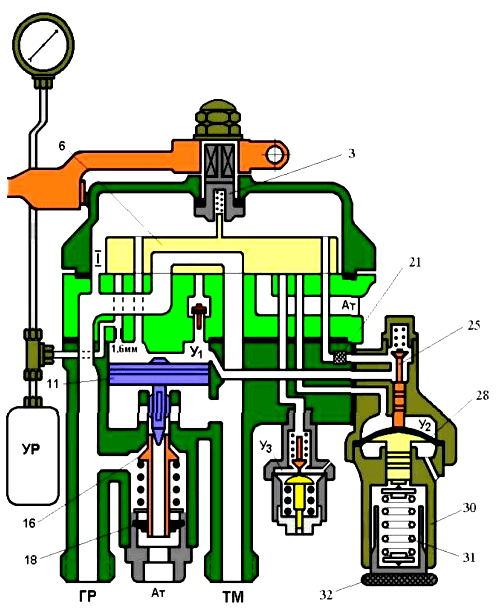

Первое положение — Отпуск и зарядка

Сжатый воздух из питательной магистрали проходит в камеру над золотником и по двум широким каналам в тормозную магистраль. Первый путь — по выемке золотника 6, второй — по открытому впускному клапану 16. Впускной клапан открыт хвостовиком уравнительного поршня 11, на который оказывает давление воздух камеры над уравнительным поршнем У1.

Действие крана при первом положении ручки

В камеру У1 воздух проходит из главных резервуаров двумя путями: первым — по каналу в золотнике, вторым — через золотник 6, фильтр 21 и открытый питательный клапан 25 редуктора зарядного давления. По каналу диаметром 1,6 мм из камеры над уравнительным поршнем заряжается уравнительный резервуар. Канал питания

уравнительного резервуара заужен для того, чтобы рукоятку кран можно было выдерживать в первом положении более продолжительное время, сообщая в то же время питательную магистраль двумя широкими путями с тормозной магистралью.

В первом положении ручки крана по манометру уравнительного резервуара можно выбирать величину давления, которое установится в тормозной магистрали после перевода ручки крана во второе положение.