Диагностика технологических трубопроводов: назначение и методы проведения работ

Содержание:

- Основные этапы технического диагностирования

- Методы диагностики при обследовании трубопроводов.

- Технологический план-график проведения внутритрубной диагностики трубопроводов технологического газа компрессорных станций и дожимных компрессорных станций

- Приложение Г (обязательное)

- Возможности современного метода телеинспекции

- Возможности метода

- Специалисты АО «Омскгоргаз» проведут приборное обследование 39,41 км газопроводов высокого давления

- Когда возникает необходимость проведения процедуры

- Услуги по диагностике и обслуживанию трубопроводов

- Методика поверочного расчета надземных трубопроводов

- Похожие:

- Расчет остаточного ресурса трубопровода

- Методы диагностики тепловой сети

- Снаряд-дефектоскоп для внутритрубной диагностики

Основные этапы технического диагностирования

В соответствии с методикой, основные этапы и организация оценки технического состояния трубопроводов, являются типичными для работ такого рода и предусматривают: анализ технической документации; разработку программы технического диагностирования; подготовку трубопроводов к проведению диагностирования и обеспечение безопасности при обследовании; проведение диагностирования; составление заключения по результатам обследования. Содержание каждого из вышеперечисленных этапов является оригинальным, что обусловлено своеобразием городских трубопроводных сетей как объекта диагностирования и фактическим уровнем технического вооружения диагностических служб Центра технической диагностики МГУП «Мосводоканал».

Данных, содержащихся в проектной и технической документации, в большинстве случаев недостаточно для формирования полного представления о первоначальном состоянии трубопроводов, количестве и объемах выполненных ремонтных работ. Поэтому в настоящее время в ЦТД внедряется автоматизированная система планирования и контроля работ по диагностике трубопроводов городской водопроводной сети Москвы, объединяющая все базы данных по диагностике сетей, а также базы данных паспортов колодцев, участков. Система позволяет получить полную информацию об участке трубопровода, обеспечить организацию автоматизированного сбора, хранения, обработки данных для анализа текущего состояния трубопровода и перспективного планирования диагностики и реконструкции.

В рамках технического диагностирования выполняются следующие работы:визуальный и измерительный контроль;определение фактической толщины стенок трубопроводов;электрометрические измерения;поверочные расчеты трубопроводов на прочность с оценкой возможного срока дальнейшей эксплуатации.

При необходимости проводятся:ультразвуковой контроль сварных соединений;аттестация качества стали трубопроводов (проведение вырезки металла или отбор микропроб и проб; оценка механических свойств основного металла и сварных соединений, металлографический контроль).

Методы диагностики при обследовании трубопроводов.

Установление соответствия частей трубопровода ГОСТам, СНиПам, обнаружение сквозных дефектов в материалах (утечек различной интенсивности), коррозийных участков, несанкционированных врезок с целью хищения, разгерметизации швов, засорений, посторонних предметов, определение состояния изоляционного покрытия, напряжения в местах переходов, выявление присутствия блуждающих токов… — эти и другие состояния могут быть диагностированы магнитооптическими, ультразвуковыми, радиографическими, капиллярными, электрическими, виброакустическими, телевизионными методами, а также способом опрессовки повышенным давлением (в 5 раз превышающим рабочее значение), методом создания вихревых токов и акустической эмиссии. Возможно комбинирование различных методик.

Установление соответствия частей трубопровода ГОСТам, СНиПам, обнаружение сквозных дефектов в материалах (утечек различной интенсивности), коррозийных участков, несанкционированных врезок с целью хищения, разгерметизации швов, засорений, посторонних предметов, определение состояния изоляционного покрытия, напряжения в местах переходов, выявление присутствия блуждающих токов… — эти и другие состояния могут быть диагностированы магнитооптическими, ультразвуковыми, радиографическими, капиллярными, электрическими, виброакустическими, телевизионными методами, а также способом опрессовки повышенным давлением (в 5 раз превышающим рабочее значение), методом создания вихревых токов и акустической эмиссии. Возможно комбинирование различных методик.

Оценка технического состояния выставляется по результатам сравнения фактических данных с предельно допустимыми величинами. В случаях наличия запаса проводится оценка остаточного ресурса. Проведение обследования технологических трубопроводов наиболее сложно на подземных участках. Это связано с ограниченной доступностью и более интенсивным износом, обусловленным воздействием грунта.

Технологический план-график проведения внутритрубной диагностики трубопроводов технологического газа компрессорных станций и дожимных компрессорных станций

Наименование КС (ДКС)

_______Диаметр трубопровода _______ мм

Участки трубопроводов

технологического газа КС (ДКС) (шлейфы, коллекторы и др.)

__________________________________________________________________________

|

Наименование работ |

Примерное время выполнения работ |

|

1 Подготовка и контроль готовности трубопроводов |

|

|

2 Подготовка дефектоскопа на базе |

|

|

3 Транспортировка оборудования |

|

|

4 Разгрузка и подготовка дефектоскопа |

|

|

5 Загрузка, прохождение и извлечение дефектоскопа |

|

|

6 Экспресс-обработка данных, полученных в процессе |

|

|

7 Очистка, техническое обслуживание и ремонт |

|

|

8 Подготовка оборудования дефектоскопа к отправке на |

|

|

9 Доставка оборудования на базу |

|

|

10 Обработка данных, подготовка окончательного отчета |

Главный инженерГлавный

инженер

ЭксплуатирующейСпециализированной

организацииорганизации

Приложение

Г

(обязательное)

Возможности современного метода телеинспекции

Телеинспекция (видеодиагностика) позволяет определить:

• Точное расположение исследуемых инженерных систем;

• Наличие каких-либо дефектов или повреждений (трещины, сколы, проломы, деформация и так далее);

• Наличие внутри объекта постороннего предмета;

• Максимально точное место нахождения засора или места повреждения;

• Состояние труб, скважин, вентиляционного короба, для выявления необходимости проведения ремонта или замены поврежденного участка.

| Телеинспекция: проверка соединения труб канализации на недоступном участке. |

Обследование путем телеинспекции помогает осуществить проверку качества и правильность соединения канализационных труб, труб водостоков, системы трубопровода, и позволяет вовремя выявлять наличие любых засоров или повреждений, оценивать качество монтажа инженерных систем и соответствие фактического расположения всех труб проектному уклону.

Где применяется телеинспекция?

Метод широко применяется при диагностике трубопровода, воздухоотводов, колодцев и скважин, дымоходов, дренажной системы. Также, с его помощью возможна прочистка канализации или дымохода, очистка от накопившихся загрязнений вентиляции и воздухоотвода.

Возможности метода

Обследование канализации

видеокамерой позволяет рассмотреть изнутри поверхность труб и обнаружить

изъяны, трещины, посторонние предметы и т.п. Возможности этой методики:

- быстрое и точное определение расположения засора;

- выявление причины возникновения пробки;

- возможность визуально оценить характер и вид изъянов поверхности;

- выполнение восстановления или ремонта без производства земляных работ.

Ценность методики заключается в

многократном ускорении процессов устранения засора или определения места

протечки. Проверка канализации

камерой не требует серьезной подготовки и выполняется в любое удобное

время. Нередко процедуру видеодиагностики

производят для определения результатов промывки системы, после врезки

ответвления или иных работ. Необходимо сразу обнаружить и устранить допущенные

ошибки. Например, при врезке часто возникает препятствие в виде куска трубы,

закрывающего проход для стоков. В этом месте обязательно будут возникать

засоры. После использования

видеокамеры можно сразу переделать работу, пока траншея открыта. Потом придется

снова все раскапывать, что долго и дорого.

Специалисты АО «Омскгоргаз» проведут приборное обследование 39,41 км газопроводов высокого давления

Задача всех служб АО «Омскгоргаз» — обеспечить бесперебойное и безопасное снабжение газом различных потребителей. Выполнение ее осложняется тем, что газопроводы, кроме некоторых сооружений и вводов, недоступны для внешнего осмотра и проверки. Поэтому специалисты Компании проводят техническое приборное обследование подземных газопроводов без вскрытия грунта.

До начала технического обследования газопроводов приборным методом необходимо провести подготовительные работы.

Операторы, проводящие приборное техническое обследование газопроводов, должны иметь маршрутные карты. В каждой маршрутной карте должны быть указаны:

– схема трассы газопровода в плане с указанием диаметров газопроводов и всех сооружений на газопроводах (газовые колодцы, конденсатосборники, гидрозатворы, контрольные проводники, установки электрохимической защиты и др.);

– расположенные до 15 м в обе стороны от газопровода колодцы других подземных коммуникаций;

– все пересечения газопровода с другими подземными коммуникациями;

– отмечены анодные и знакопеременные зоны.

Для изучения особенностей каждой трассы операторы должны произвести их предварительное обследование без приборов. На маршрутных картах операторы отмечают места подключения к газопроводу генератора приборов для отыскания мест повреждений изоляции газопроводов. Обнаружение мест повреждения изоляции производится приборным методом без вскрытия грунта.

Второй этап – это подготовка приборов к работе. Перед выездом на объект специалисты проверяют готовность приборов к работе. Проверка работоспособности производится до и после обследования.

Затем специалисты обследуют состояние изоляционного покрытия газопровода. Аппаратура должна обеспечивать обследование состояния изоляционного покрытия газопроводов под любыми видами дорожных покрытий и грунтов без их вскрытия, а также определять местоположение газопроводов.

В состав работ по эксплуатации подземных газопроводов входят профилактическое обслуживание и наблюдение за подземными газопроводами, их текущий ремонт. Профилактический надзор и обслуживание подземных газопроводов, их арматуры и сооружений производится сотрудниками АО «Омскгоргаз» с целью своевременного выявления и устранения повреждений и утечки газа, а также для предотвращения скопления загрязнений в газопроводах, чтобы обеспечить бесперебойное снабжение потребителей газом и создать условия для безопасной работы при эксплуатации систем газоснабжения.

Когда возникает необходимость проведения процедуры

Телеметрия трубопроводов

канализации производится

для обследования внутренней полости канализации. Необходимость в проведении

процедуры возникает в разных ситуациях:

- часто возникающие на одном и том же участке засоры;

- поиск протечек;

- обследование стыков труб;

- проверка качества врезки в магистральный трубопровод;

- выполнение ремонта;

- восстановление соединений;

- сдача в эксплуатацию новой магистральной линии.

Телеинспекция канализационных труб дает

возможность обследования, определения проблемных участков. Также с ее помощью

осуществляются ремонтные работы. Нередко изнутри на дефектный участок

трубопровода устанавливается род муфты, усиливающей и герметизирующей

внутренние стенки трубы. Устройство, выполняющее монтаж этого приспособления,

называется пакер. Разрыв или трещина трубопровода надежно закрывается сплошным

цилиндром из прочного эластичного материала.

Выполнить подобную работу вслепую

невозможно. Видеодиагностика

канализации позволяет избежать земляных работ и существенно экономит

время.

Услуги по диагностике и обслуживанию трубопроводов

Краткое описание модификаций профилемеров серии ПВМ можно посмотреть в этом буклете.

Обследование трубопроводов многоканальным внутритрубным профилемером

Специалист ООО «АПРОДИТ» приедет на месторождение или линейный объект со всем необходимым оборудованием:

- скребок-калибр СКТ с низкочастотным передатчиком ПНТ;

- внутритрубный профилемер ПВМ с необходимым программным обеспечением;

- набор низкочастотных приемников-регистраторов НПР-01 для временного маркирования трассы трубопровода при пропуске по нему профилемера;

-

очистные скребки УСО или СКТ, а также запасные полиуретановые

диски, манжеты, металлические щетки, магниты и т.п. для них.

В составе бригады ваших специалистов наш сотрудник выполнит пропуск скребка-калибра,

а затем внутритрубного профилемера.

В срок не более суток после извлечения профилемера из камеры приема вам будет предоставлен экспресс-отчет по профилеметрии,

из которого вы узнаете о всех критических сужениях сечения в вашем трубопроводе или будет подтверждено их отсутствие.

Обнаруживаются, визуализируются и образмериваются:

- дефекты геометрии и строительные дефекты (вмятины, гофры, овальности, вантузы, чопики и т. п.);

- радиусы и углы всех заводских отводов (автоматический поиск и расстановка для углов от 10 градусов и радиусов гиба от R=1.5DN до R=40DN );

- посторонние предметы или большое количество отложений (АСПО, газовые гидраты, строительный мусор и т. п.);

- не полностью открытые задвижки или шаровые краны;

- дефекты сварных швов, которые могут помешать безопасному пропуску очистных или диагностических снарядов, включая нестыковки кромок и переходы толщин;

- распределение температуры и давления по длине трубопровода.

После рассмотрения экспресс-отчета вы принимаете обоснованное решение о запуске диагностического снаряда или очистных скребков, либо о необходимости

устранения сужений в обозначенных местах трубопровода.

Навигационная система, состоящая из трехосевых гироскопов и акселерометров, теперь устанавливается во всех профилемерах ПВМ.

В программе обработки записанных данных визуализируются все отводы (изгибы) трубопровода.

Применяются автоматические алгоритмы определения радиусов кривизны и углов поворота отводов с занесением рассчитанных данных в трубный журнал.

Применяется автоматическая расстановка кольцевых сварных швов для трубного журнала.

Траектория движения профилемера (осевая линия трубопровода) рассчитывается на основе записей гироскопов и акселерометров (БИНС ПВМ), записей одометров и геодезических координат опорных точек.

Для повышения точности привязки применяются дополнительные временные маркеры, которые загружаются в программу обработки данных ПВМ из памяти приемников НПР-01.

В трубном журнале имеется возможность получить геодезические (GPS/ГЛОНАС) координаты всех геометрических особенностей и дефектов трубопровода для их привязки на местности.

Тянущей секцией в профилемерах ПВМ является стандартный скребок-калибр СКТ, который пропускается по трубопроводу перед профилемером для проверки проходимости.

Проходимость измерительной секции ПВМ всегда лучше, чем у тянущей секции для исключения застревания профилемера.

Возможность обследований трубопроводов нескольких диаметров за счет быстрой замены измерительных рычагов и тянущей секции.

При анализе данных ПВМ и информации о распределении давления и температуры по длине трубопровода, можно делать выводы о распределении отложений на стенках трубопровода. Это может быть полезно для подбора оптимального ингибитора или режима очистки.

Методика поверочного расчета надземных трубопроводов

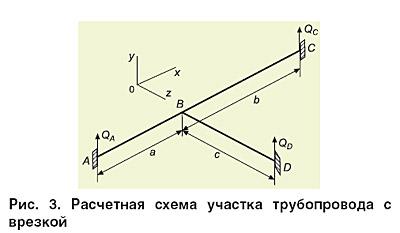

При расчете многопролетного надземного участка трубопровода с постоянными по всей длине геометрическими и прочностными характеристиками обязательному прочностному расчету подлежат: концевые пролеты; пролет максимальной длины; пролеты с ответвлениями.

Вариант расчета концевого пролета выбирается в зависимости от соотношения длины расчетного и смежного с ним пролетов. Расчет ведется по одной из двух расчетных схем, представленных на рис. 1, в зависимости от соотношения длины пролетов = b/a, где a, b – соответственно длина концевого и смежного пролетов.

При расчете на прочность внутреннего пролета максимальной длины вычисляется максимальный (опорный) момент Mb. Расчетная схема представлена на рис. 2.

Для расчета пролета, содержащего врезку (патрубок) с горизонтальной осью, направленной по нормали к оси магистральной трубы, используется расчетная схема трубопровода с ответвлением (рис. 3).

Расчетная толщина стенки труб не должна быть меньше значений, приведенных в табл. 2.

Похожие:

| Ростехнадзор приказТребования к разработке технического паспорта взрывобезопасности взрывопожароопасных производственных объектов хранения | Ростехнадзор приказ«Требования к применению взрыворазрядителей на оборудовании взрывопожароопасных производственных объектов хранения и переработки… | ||

| Ростехнадзор приказСобрание законодательства Российской Федерации 2011, №22, ст. 3169; №35, ст. 5092; 2012, №28, ст. 3908; №36, ст. 4903; №50, ст. 7070;… | Ростехнадзор приказ«Требования к безопасному транспортированию опасных веществ на опасных производственных объектах» | ||

| Ростехнадзор приказВ соответствии с требованиями Инструкции о порядке информационного обеспечения деятельности Федеральной службы по экологическому,… | Ростехнадзор приказОб утверждении Федеральных норм и правил в области промышленной безопасности «Правила безопасности опасных производственных объектов,… | ||

| Ростехнадзор приказОб утверждении Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных… | Рекомендации по экспертному обследованию грузоподъемных машин. Общие положенияВ настоящее время Федеральная служба по экологическому, технологическому и атомному надзору (Ростехнадзор) | ||

| УтвержденыИнструкция предназначена для работников организаций, добывающих уголь подземным способом, работников территориальных органов Федеральной… | УтвержденЫИнструкция предназначена для работников угледобывающих организаций, добывающих уголь подземным способом, территориальных органов… | ||

| О содержании тепло- и электроустановок образовательных учреждений в безопасном состоянииФедеральной службы по экологическому, технологическому и атомному надзору (Ростехнадзор) и в соответствии с решениями Правительственной… | Приказ о назначении ответственного за пожарную безопасность в организации… | ||

| Инструкция по составлению планов ликвидации аварий на угольных шахтах I. Общие положенияИнструкция предназначена для работников угольных шахт, шахтостроительных организаций, должностных лиц Федеральной службы по экологическому,… | Министерство российской федерации по связи и информатизации приказПредставить в установленном порядке настоящий Приказ в Минюст России на государственную регистрацию | ||

| Приказ от 1 декабря 2008 г. N 1048 о внесении изменений в приказ…Внести изменения в Приказ мвд россии от 15 марта 1999 г. N 190 «Об организации и проведении государственного технического осмотра… | Приказ №149-о от 29. 08. 2014 г Утверждена: Приказ №162/3-о от 28. 08. 2015 гОбщая характеристика учебного предмета, включая ценностные ориентиры химического образования |

Инструкция, руководство по применению

Расчет остаточного ресурса трубопровода

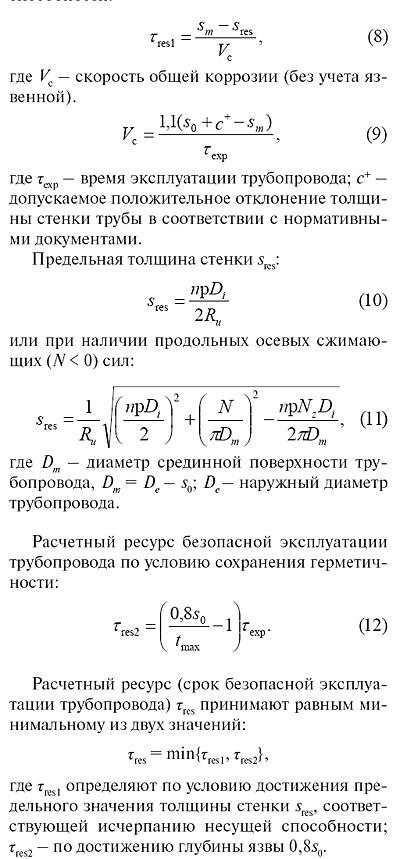

Расчетный срок безопасной эксплуатации res определяется как период времени, в течение которого, согласно проведенным расчетам, трубопровод будет удовлетворять условиям прочности и устойчивости, и в нем не возникнут недопустимые дефекты.

Расчетный ресурс безопасной эксплуатации трубопровода по условию исчерпания несущей способности:

Если регламент (инструкция) эксплуатации трубопровода ограничивает срок между последующими техническими освидетельствованиями, то возможный срок безопасной эксплуатации р определяется как минимальное значение из res и . Решение о продлении эксплуатации по истечении срока безопасной эксплуатации принимается по результатам очередного технического диагностирования.

Если при обследовании выявлены недопустимые дефекты, или по результатам поверочного расчета трубопровод не удовлетворяет условиям прочности или устойчивости, проводится ремонт дефектной части трубопровода. Когда проведение ремонта невозможно или экономически нецелесообразно, проводится замена этой части трубопровода.

Итоговым документом, составляемым по результатам экспертного технического диагностирования, является заключение. В нем содержатся основные сведения, полученные в ходе проведения технического диагностирования. В его завершающей части приводится оценка технического состояния трубопровода на момент проведения технического диагностирования, а также заключение о возможности, условиях и сроках дальнейшей эксплуатации.

Методы диагностики тепловой сети

Городские системы теплоснабжения – это труднодоступные подземные сооружения большой протяженности. Прямой доступ к ним затруднен, а часто и невозможен. Для выявления неисправностей теплосетей мы используем различные методы, от традиционных до самых современных.

Визуальный осмотр теплосетей

Самый простой и распространенный метод обследования тепловых сетей. В том случае, когда к тепломагистрали есть прямой доступ, визуальный осмотр – наиболее быстрый и эффективный метод диагностики.

Перед началом осмотра рабочая бригада получает проект теплосети и инструкции по диагностике. Затем рабочие обходят теплосеть по заранее спланированному маршруту и проверяют исправное состояние всех ее узлов: перекрытий, горловин и стен колодцев, арматуры, плотность всех видимых соединений трубопроводов. Проверяется сохранность оборудования тепловых камер и работоспособность приборов, удаляются все посторонние предметы и загрязнения. Все найденные в ходе визуального осмотра мелкие протечки, парения и прочие неисправности исправляются сразу же. Более сложные дефекты вносятся в план ремонтных работ. В ходе осмотра рабочие ведут журнал, где фиксируют состояние всех узлов теплосети. По результатам визуального осмотра данные журнала становятся основанием для составления акта о технической диагностике тепловой сети и детального планирования дальнейшего ремонта.

Температурные испытания

Для температурных испытаний теплоноситель (горячая вода, пар, или смесь воды и пара) нагревается до максимально возможных значений на продолжительное время. Цель проверки – выявить возможные неисправности трубопроводов при повышении и понижении температурного режима. В ходе температурных испытаний проверяют способность опор, компенсаторов и других узлов теплосети выдерживать нагрев и остывание без деформации. Испытания проводят один раз в пять лет перед окончанием отопительного сезона.

Акустическая диагностика

Пользуясь методом акустической диагностики тепловых сетей, мы можем без вскрытия каналов тепловой сети и отключения отопления определить состояние труб на момент обследования. Акустическая диагностика проводится специальным прибором – регистратором акустических сигналов. Прибор сообщает нам, какие части трубопровода наиболее подвержены коррозии, выявляет места протечек и определяет остаточный рабочий ресурс трубопровода. Данный метод позволяет при ремонте менять не все части труб, а только те, чей остаточный рабочий ресурс минимален.

Гидравлические испытания (опрессовка)

Опрессовка является обязательным испытанием трубопровода перед началом отопительного сезона, а также, после окончания работ по модернизации теплосети. Опрессовка – это проверка трубопровода на герметичность. Метод прост и показателен. Во процессе опрессовки трубопровод делят на секции, по очереди наполняют каждую секцию водой, одновременно нагнетая в ней давление. Малейшая течь сразу же дает о себе знать и фиксируется контрольно-измерительными приборами, либо визуально. Течи устраняются сразу же, составляется акт.

Оперативно-дистанционный контроль (ОДК)

Новые трубопроводы, проложенные с пенополиуретановой изоляцией труб (ППУ), снабжаются системой оперативно-дистанционного контроля за протечками. Это очень удобная система датчиков, проложенных по всей длине трубопровода. Датчики фиксируют любые неоднородности в изоляционном слое. При любом сбое работы датчиков в теплоснабжающую организацию поступает автоматическое уведомление СОДК об обрыве сигнала. Это позволяет проводить неразрушающий контроль тепловых сетей и выявлять большинство дефектов в работе тепловой сети дистанционно.

Тепловизорное обследование

Тепловизор – это прибор, который позволяет увидеть на расстоянии источники тепла. Поскольку трубы тепловой сети наполнены горячей водой, используя тепловизор, мы можем четко видеть всю картину распределения тепла, даже тогда, когда трубопровод находится в нескольких метрах под землей. Тепловизорная диагностика – отличный способ найти источники протечек, нарушения изоляции и другие скрытые дефекты. На сегодняшний день тепловизорное обследование – наиболее быстрей способ поиска неисправностей и предупреждения аварий на теплосети.

Выбор метода диагностики делается на анализе всей информации по теплосети. Учитывается ее возраст, глубина залегания, способ прокладки, диаметр и протяженность трубопровода, наличие или отсутствие тепловых камер и многих других факторов.

Снаряд-дефектоскоп для внутритрубной диагностики

С 2002 г. компания активно участвует в создании аппаратуры и программного обеспечения для НК и ТД состояния труб магистральных нефтепроводов, находящихся в эксплуатации. Работы выполняются по заказу ОАО “Центр технической диагностики (ЦТД) “ДИАСКАН”.

Назначение

Совместно с ЦТД “ДИАСКАН” разработан, изготовлен и успешно прошел приемочные и эксплуатационные испытания автономный внутритрубный снаряд-дефектоскоп для контроля труб в потоке перекачиваемого продукта, а также программное обеспечение для обработки полученной информации, идентификации дефектов и определения их размеров, представления результатов контроля.

Принцип работы

Внутритрубная диагностика трубопроводов основана на использовании автономных снарядов-дефектоскопов (поршней, pigs), движущихся внутри контролируемой трубы под напором перекачиваемого продукта (нефть, нефтепродукты, газ и т.п.). Снаряд снабжен аппаратурой (обычно ультразвуковой или магнитной) для НК трубы, записи и хранения в памяти данных контроля и вспомогательной служебной информации, а также источниками питания аппаратуры.

Измерительная часть снаряда состоит из множества датчиков (сенсоров), расположенных так, чтобы зоны чувствительности датчиков охватывали весь периметр трубы. Это позволяет избежать пропуска дефектов трубы.

Датчики ультразвукового снаряда излучают ультразвук в тело трубы и принимают отраженные дефектами сигналы. В магнитном снаряде ферромагнитный материал трубы намагничивается постоянными магнитами до состояния близкого к техническому насыщению, а потоки рассеяния, вызванные дефектами, регистрируются магниточувствительными датчиками (например, датчиками Холла).

Ультразвуковые снаряды используют обычно для контроля труб нефтепроводов, поскольку для прохождения ультразвука необходим акустический контакт датчиков с трубой, обеспечиваемый нефтью. Магнитные снаряды применяют для контроля как нефте-, так и газопроводов.

Магнитный снаряд-дефектоскоп состоит из трех секций, соединенных между собой шарнирно для прохождения изгибов трубопровода.

Постоянные магниты, размещенные на двух кольцах средней секции, создают в трубе продольный магнитный поток между двумя кольцами стальных проволочных щеток, скользящих по внутренней поверхности трубы. Кольцо с подпружиненными держателями блоков датчиков расположено между кольцами щеток, обеспечивая скольжение датчиков по поверхности трубы. Полиуретановые манжеты служат для создания перепада давления перед и позади снаряда, чем обеспечивается его движение в трубе.

Программное обеспечение позволяет автоматически выделить области аномалий трубы, идентифицировать до 15 классов аномалий, (трещины, коррозионные поражения и т.д.), определить местоположение и размеры дефектов.