Гост 24140-80. детали крепления трубопроводов. скобы и хомуты. технические условия

Содержание:

- Проверка сварных швов течеискателем

- Герметичность

- Испытание сварных швов керосином

- Пневматические испытания сварных изделий

- 4.1. Требования по подготовке поверхности конструкций, подлежащих контролю герметичности газовыми методами

- ПРИЛОЖЕНИЕ 1 (справочное). РАСЧЕТНЫЕ ФОРМУЛЫ И НОМОГРАММЫ ДЛЯ ИСПЫТАНИЯ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ НА ГЕРМЕТИЧНОСТЬ

- Течеискатель для пищевого производства

- ВЕНТИЛЯЦИЯ И КОНДИЦИОНИРОВАНИЕ ВОЗДУХА

- Уплотнения Viton ВАКТРОН

- Обучающий канал по вакуумной технике

Проверка сварных швов течеискателем

Течеискатели для проверки герметичности бываю гелиевые и галоидные. В случае

применения гелевых течеискателей, внутри проверяемого изделия создают вакуум,

а снаружи сварные швы обдувают в струе воздуха, в смеси с гелием. Если в сварных

швах изделия присутствуют сквозные дефекты, то гелий проникает внутрь сосуда

и затем он улавливается с помощью течеискателя.

Если для контроля сварки используют галоидный течеискатель, то внутри проверяемого

сосуда создают избыточное давление и добавляют туда немного галоидного газа.

Этот газ проходит через сквозные дефекты, отсасывается снаружи и подаётся на

специальные аппараты. По наличию галоидного газа снаружи определяется наличие

или отсутствие сквозных сварочных дефектов в соединении.

Видео на тему: проверка сварного шва течеискателем

Проверка швов течеискателем относится к высокочувствительным методам проверки

и применяется, как правило, для контроля ответственных сварных соединений.

Дополнительные материалы по теме:

|

Магнитные |

Виды |

Герметичность

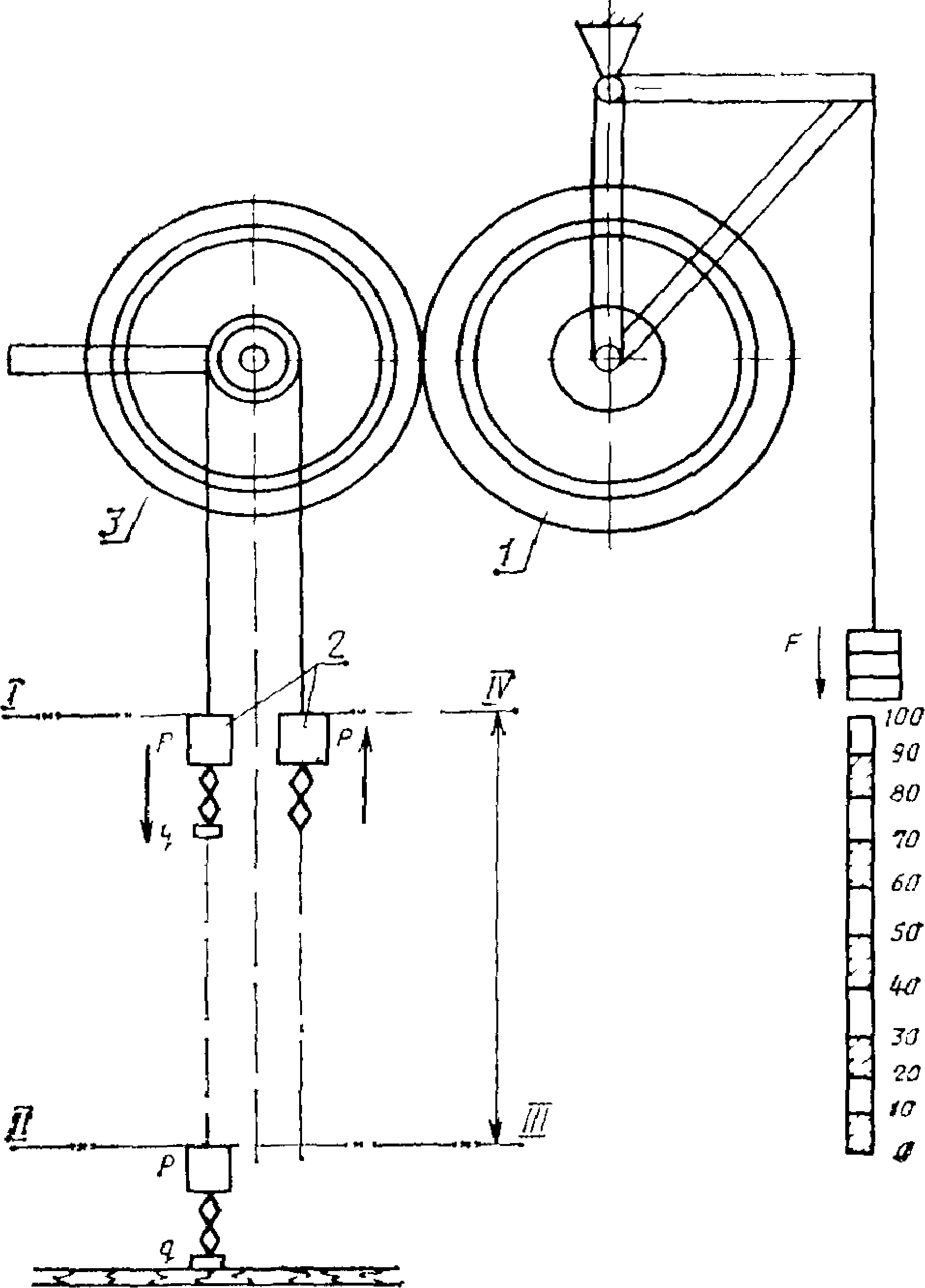

- В трубопроводе повышается давление до показателя испытательного на герметичность (Pг).

- Фиксируется время начала проведения испытания (Tн), в мерном бачке замеряется начальный уровень воды (hн).

- После чего производится наблюдение за уменьшением показателя давления в трубопроводе.

Возможны три варианта падения величины давления, рассмотрим их.

Если на протяжении 10 минут показатель давления уменьшится менее чем на 2 отметки шкалы манометра, но и не станет ниже расчетного внутреннего (Pр), то на этом можно завершить наблюдение.

Если по истечении 10 минут величина давления снизится меньше чем на 2 отметки шкалы манометра, то в таком случае наблюдение за понижением давления до внутреннего (Pр) расчетного необходимо продолжить до того момента, пока оно не упадет не меньше чем на 2 отметки шкалы манометра.

Продолжительность наблюдения для железобетонных труб не должна превышать 3 часов, для чугунных, стальных и асбестоцементных труб – 1 часа. По истечении указанного времени давление должно снизиться до расчетного (Pр), в противном случае производится сброс из трубопроводов воды в мерный бачок.

Если на протяжении 10 минут давление станет меньше внутреннего расчетного (Pр), то дальнейшие гидравлические испытания трубопроводов систем отопления необходимо приостановить и принять меры для устранения скрытых дефектов посредством поддержания труб под внутренним расчетным давлением (Pр) до того момента, пока при тщательном осмотре не выявятся дефекты, которые будут вызывать в трубопроводе недопустимое падение давления.

Испытание сварных швов керосином

Данный метод контроля основан на свойстве жидкостей, в данном случае, керосина,

подниматься по трубкам с небольшим поперечным сечением. В данном испытании роль

таких трубок исполняют сквозные сварочные

трещины и другие сквозные дефекты.

Сущность такого испытания состоит в следующем. На одну сторону стыкового сварного

шва наносят водный раствор мела и выдерживают некоторое время, пока данный раствор

не высохнет. После высыхания, противоположную поверхность сварного шва смачивают

керосином и выдерживают некоторое время. Продолжительность выдерживания определяется

толщиной свариваемых деталей и температурой окружающего воздуха. Чем толще детали

и чем ниже температура, тем больше время выдержки.

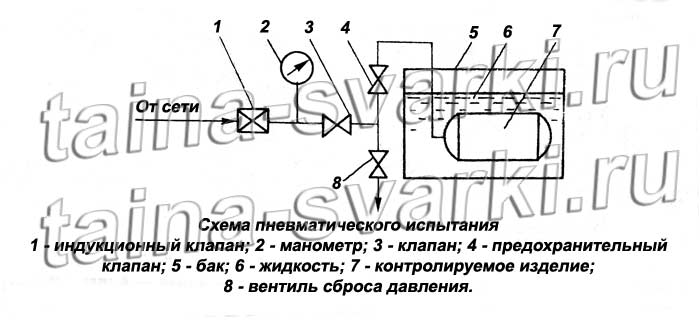

Пневматические испытания сварных изделий

Пневматическое испытание представляет собой проверку сжатым газом или паром,

который подаётся в контролируемое сварное изделие. В качестве сжатого газа обычно

используют воздух, азот, или инертные газы. Если позволяют габариты сварного

соединения, то его можно погрузить в воду и по выходящим из сквозных дефектов

пузырькам газа выявляют места расположения дефектов.

Сварные стыки на крупногабаритных сосудах и трубопроводах рекомендуется контролировать

при помощи пенного индикатора, который наносят на сварные швы. Пенный индикатор,

получивший наибольшее распространение — это обычный водный раствор мыла. Если

испытание происходит при низких температурах, то в качестве индикатора применяют

смесь мыльного раствора и глицерина или льняное масло.

На рисунке ниже представлена схема пневматического испытания:

При пневматических испытаниях необходимо строгое соблюдение правил безопасности.

На подводящей магистрали обязательно наличие запорных и предохранительных клапанов.

И кроме рабочего манометра в схему обязательно должен быть включён контрольный

манометр. При испытании под давлением обстукивание и исправление дефектов в

сварных швах не допустимы, т.к. представляют собой опасность для человека.

4.1. Требования по подготовке поверхности конструкций, подлежащих контролю герметичности газовыми методами

4.1.1. Если на поверхность изделия, сборочной единицы наносится защитное покрытие, контроль герметичности следует проводить перед указанной операцией.Примечание. В случае технической невозможности допускается проводить контроль герметичности после нанесения защитных покрытий, что должно оговариватьея в производственно-технической документации (ПТД).

4.1.2. Поверхность изделий, сборочных единиц, сварных соединений изделий, подлежащих проверке на герметичность, не должна иметь следов ржавчины, масла, эмульсии и других загрязнений.

4.1.3. Органические загрязнения с доступных участков поверхности изделия следует удалять промывкой органическими растворителями с последующим кантованием изделия или барботированием залитого растворителя. Объем заливаемого растворителя должен быть не менее 100% свободного объема изделия.

4.1.4. В качестве очищающих жидкостей следует использовать спирт, ацетон, уайт-спирит, бензин, хладон-113 или другие органические растворители, обеспечивающие качественное удаление органических загрязнений.

4.1.5. После очистки растворитель следует слить и полость изделия продуть сухим чистым воздухом до полного удаления запаха растворителя.

4.1.6. Качество очистки должно быть проконтролировано протиркой контролируемой поверхности чистой белой безворсовой тканью с последующим ее осмотром. Отсутствие загрязнений на ткани свидетельствует о качественной очистке поверхности.

4.1.7. При соответствующем указании в техническом процессе качество очистки должно быть проконтролировано осмотром участка поверхности изделия или сварного соединения в лучах ультрафиолетового света, а при недопустимости поверхности для осмотра в лучах ультрафиолетового света — куска бязи после протирки им поверхности. Отсутствие светящихся пятен на контролируемой поверхности или куске бязи при освещении их ультрафиолетовым светом свидетельствует о качественной очистке поверхности.

4.1.8. Окончательную операцию подготовки — осушку поверхности изделий и полостей возможных сквозных дефектов от влаги и других жидких сред — следует проводить непосредственно перед контролем герметичности. После осушки в целях сохранения чистоты изделий работы следует проводить в чистой спецодежде (халате или спецовке) и в перчатках из бельевой ткани.

4.1.9. В качестве нагревательных средств следует использовать электропечи, индукторы, калориферы, установки, стенды для пропаривания и т.п. Для нагрева можно использовать метод электросопротивления с применением переменного или постоянного тока.

4.1.10. При осуществлении осушки без вакуумирования длительность выдержки при требуемой температуре должна быть не менее 5 мин. Температура определяется заданным классом герметичности.

4.1.11. В случае невозможности выполнения контроля герметичности изделий непосредственно после осушки хранить осушенное изделие допускается не более 5 сут. при следующих условиях:

- контролируемые участки должны быть защищены от попадания загрязнений и жидких сред защитными материалами;

- на поверхности контролируемого изделия не должна конденсироваться влага атмосферного воздуха. Для предотвращения явления конденсации влаги (например, при внесении изделий в помещение, температура воздуха в котором выше температуры поверхности изделия, понижении температуры воздуха в помещении, при охлаждении изделия при подаче в него пробного газа из баллона) необходимо принимать меры, руководствуясь справочными таблицами соотношений температуры окружающего воздуха, относительной и абсолютной влажности. Например, при относительной влажности воздуха 80% и температуре 20°С температура поверхности изделия не должна быть менее 17°С;

- влажность воздуха в помещении для хранения осушенных изделий не должна превышать 80%.

4.1.12. При необходимости транспортирования изделий следует исключить возможность загрязнения и конденсации влаги на поверхности изделия.

ПРИЛОЖЕНИЕ 1 (справочное). РАСЧЕТНЫЕ ФОРМУЛЫ И НОМОГРАММЫ ДЛЯ ИСПЫТАНИЯ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ НА ГЕРМЕТИЧНОСТЬ

ПРИЛОЖЕНИЕ 1Справочное

1. Формулы для оценки допустимого давления при испытаниях компрессионным способом манометрического метода

На черт.1 приведен график, позволяющий находить область применимости расчетных формул 1-3. На черт. 2-4 приведены номограммы, позволяющие графически определить допустимое падение давления сжатого воздуха.Пример: Испытаниям на герметичность должен подвергаться участок трубопровода, включающий фланцевое соединение. Объем внутренней полости соединения м. Ранее соединение испытывалось компрессионным способом гидростатического метода. Порог чувствительности установки, реализующей этот способ, Вт. Предполагается испытывать соединение путем опрессовки его сжатым воздухом. Пробное давление сжатого воздуха Па, температура 293 К, динамический коэффициент вязкости воздуха Па·с, универсальная газовая постоянная , атмосферное давление Па, продолжительность испытаний =0,5 ч (1800 с).Вычисляем и .

Так как Па>3,6·10 Па, то расчет ведем по формуле (3)

Таким образом, соединение считается герметичным, если за время испытаний падение давления воздуха не превысит 4,3·10Па (0,04 кгс/см).

2. Формулы для оценки продолжительности испытаний пузырьковым методом

На черт.5 приведены графики, позволяющие определять продолжительность испытаний одного соединения (при =1, =0,5 мм).Пример: Участок трубопровода, содержащий фланцевое соединение, подлежит испытаниям на герметичность способом обмыливания. Порог чувствительности способа Вт. Радиус пузырька, уверенно регистрируемого при контроле соединения, =0,5 мм (5·10 м). В трубопровод подается сжатый воздух под давлением Па. Вычисляем и .

Так как , то расчет ведем по формуле (5)

Таким образом, продолжительность проверки одного соединения должна быть не меньше 30 с.

Перечень обозначений физических величин

|

Обозначение |

Наименование |

|

Объем внутренней полости соединения |

|

|

Атмосферное давление |

|

|

Изменение давления пробного газа за время замера |

|

|

Поток атмосферного воздуха через стык вакуумированного изделия |

|

|

Молекулярная масса воздуха |

|

|

Динамический коэффициент вязкости воздуха |

|

|

Универсальная газовая постоянная |

|

|

Абсолютная температура газа |

|

|

Продолжительность испытаний |

|

|

Давление пробного газа |

|

|

Динамический коэффициент вязкости пробного газа |

|

|

Молекулярная масса пробного газа |

|

|

Радиус пузырька |

|

|

Число пузырьков, регистрируемых за время замера |

Номограмма для расчета по формуле 3

Черт.4

Зависимость продолжительности испытаний пузырьковым методом

от потока

и давления

, рассчитанные по формулам: 4 (черт.5а); 5 (черт.5б); 6 (черт.5в) при

=1 и

=0,5 мм

ПРИЛОЖЕНИЕ 2Справочное

Схема установки для испытаний на герметичность способом сравнения с потоком от калиброванной течи

1

, 10

— вакуум-насосы; 3, 5, 7, 9, 11

— вентили; 2, 4

— ваккумметры; 6

— испытываемое соединение; 8

— калиброванная течь

Схема установки испытаний на герметичность способом вакуумной камеры масс-спектрометрического метода

1

2, 3, 5, 8, 10

— вентили; 4

— испытываемое соединение; 6

— вакуумная камера; 7, 11

— вакуумметры; 9, 12, 13

— вакуумные насосы

Схема для испытаний на герметичность способом опрессовки в камере масс-спектрометрического метода

1

— масс-спектрометрический течеискатель; 2, 3, 6, 8, 10

— вентили; 5

— испытываемое соединение; 7, 11

— вакуумметры; 9, 12, 13

— вакуумные насосы

Схема установки для испытаний на герметичность способом накопления масс-спектрометрического метода

1

— течеискатель; 2, 3, 6, 7, 8

и 12 —

клапаны; 4

— калиброванная течь; 5

— испытываемые соединения; 9

— цеолитовый насос; 10

— манометрический преобразователь; 11

— вакуумный насос

Течеискатель для пищевого производства

Для решения задачи контроля герметичности вакуумных установок на пищевом производстве предлагаем Вам использование установки «Стенд контроля герметичности РМКГ-ПИ», производства ООО ВАКТРОН, Россия. Система собрана на базе современного и надежного течеискателя японского производства ULVAC HELIOT, внесенного в реестр средств измерений РФ.

Для решения задачи контроля герметичности вакуумных установок на пищевом производстве предлагаем Вам использование установки «Стенд контроля герметичности РМКГ-ПИ», производства ООО ВАКТРОН, Россия. Система собрана на базе современного и надежного течеискателя японского производства ULVAC HELIOT, внесенного в реестр средств измерений РФ.

Порядок применения стенда контроля герметичности РМКГ-ПИ

Сущность способа обдува заключается в том, что камера, подвергаемая контролю, подключается к течеискателю. Создается давление, позволяющее обеспечить режим работы течеискателя. Для данного режима чувствительности рекомендуемое давление составляет не более 100 Па. В точке подключения давление составляет 20 Па, температура +46 oС.

Для защиты прибора от попадания кофейной пыли применяется вакуумный фильтр ВАКТРОН ФВ-2КФ25-5Л/С. После вакуумирования наружная поверхность изделия обдувается струей гелия.

Проводится обдув гелием наружной поверхности, стыков, сварных швов, арматуры. Обдув оператор начинает с мест подсоединения оснастки для фиксации изделия к течеискателю; затем обдувается сама камера, начиная с верхних участков с постепенным переходом к нижним.

Беспроводной планшет течеискателя позволяет проводить индикацию по WI-FI на расстоянии до 35-40 метров от точки подключения прибора.

На первой стадии испытаний устанавливается сильная струя гелия, охватывающая при обдуве сразу большую площадь. При обнаружении течи струя гелия уменьшается так, чтобы она слегка чувствовалась при поднесении пистолета-обдувателя к губам. Это позволяет точно определить место сквозного дефекта. При наличии течи в изделии гелий попадает в полость изделия и фиксируется течеискателем.

Подробнее…

ВЕНТИЛЯЦИЯ И КОНДИЦИОНИРОВАНИЕ ВОЗДУХА

4.16. Завершающей стадией монтажа систем вентиляции и кондиционирования воздуха являются их индивидуальные испытания.

К началу индивидуальных испытаний систем следует закончить общестроительные и отделочные работы по вентиляционным камерам и шахтам, а также закончить монтаж и индивидуальные испытания средств обеспечения (электроснабжения, теплохолодоснабжения и др.) . При отс у тствии электроснабжения вентиляционных установок и кондиционирования воздуха по постоянной схеме подключение электроэнергии по временной схеме и проверку исправности пусковых устройств осуществляет генеральный подрядчик.

4.17. Монтажные и строительные организации при индивидуальных испытаниях должны выполнить следующие работы:

проверить соответствие фактического исполнения систем вентиляции и кондиционирования воздуха проекту (рабочему проекту) и требованиям настоящего раздела;

проверить на герметичность участки возд у ховода, скрываемые строительными конструкциями, методом аэродинамических испытаний по ГОСТ 12.3.018-79, по результатам проверки на герметичность составить акт освидетельствования скрытых работ по форме обязательного приложения 6 СНиП 3.01.01-85 ;

испытать (обкатать) на холостом ходу вентиляционное оборудование, имеющее привод, клапаны и заслонки, с соблюдением требований, предусмотренных техническими условиями заводов-изготовителей.

Продолжительность обкатки принимается по техническим условиям или паспорту испытываемого оборудования. По рез у льтатам испытаний (обкатки ) вентиляционного обор у дования составляется акт по форме обязательного приложения 1 .

4.18. При регулировке систем вентиляции и кондиционирования воздуха до проектных параметров с у четом требований ГОСТ 12.4.021-75 следует выполнить:

испытание вентиляторов при работе их в сети (определение соответствия фактических характеристик паспортным данным: подачи и давления воздуха, частоты вращения и т. д.);

проверку равномерности прогрева (охлаждения) теплообменных аппаратов и проверку отсутствия выноса влаги через каплеуловители камер орошения;

испытани е и р е гулировку систем с целью достижения проектных показат е лей по расходу воздуха в воздуховодах, местных отсосах, по воздухообмену в помещениях и о п р е деление в системах подсосов или потерь воздуха, допустимая величина которых через неплотности в воздуховодах и других элементах систем не должна превышать проектных значений в соответствии со СНиП 2.04.05-85;

проверку действия вытяжных устройств естественной вентиляции.

На каждую систему вентиляции и кондиционир о вания воздуха оформляется паспорт в двух экземплярах по форме обязательного приложения 2 .

4.19. Отклонения показателей по расходу воздуха от предусмотренных проектом после регулировки и испытания систем вентиляции и кондиционирования воздуха допускаются :

± 10 % – по расходу воздуха, проходящего через воздухораспределительные и воздухоприемные устройства общеобменных установок вентиляции и кондиционирования воздуха при условии обеспечения требуемого подпора (разрежения) воздуха в помещении;

+10 % – по расходу во з духа, удаляемого через местные отсосы и подаваемого через душирующие патрубки.

4.20. При комплексном опробовании систем вентил я ции и кондиционирования воздуха в состав пусконаладочных работ входят:

опробование одновременно работающих систем;

проверка работоспособности систем вентиляции, кондиционирования воздуха и теплохолодоснабжения при проектных режимах работы с определением соответствия фактических параметров проектным;

выявление причин, по которым не обеспечиваются проектные режимы работы систем, и принятие мер по их устранению;

опробование устройств защиты, блокировки, сигнализации и у правления оборудования;

замеры уровней звукового давления в расчетных точках.

Комплексное опробование систем осуществляется по программе и графику, разработанным заказчиком или по его поручению наладочной организацией и согласованным с генеральным подрядчиком и монтажной организацией.

Порядок проведения комплексного опробования систем и устранения выявленных дефектов должен соответствовать СНиП III -3 – 81.

Уплотнения Viton ВАКТРОН

Специалисты ВАКТРОН рекомендуют использование фтористой резины для изготовления герметичных вакуумных и гидравлических уплотнений. Этот материал также называется фторуглерод, FKM (наименование по стандарту ASTM D1418), FPM (название по стандарту DIN/ISO 1629) или представлен под брендированным названием Viton (витон).

Специалисты ВАКТРОН рекомендуют использование фтористой резины для изготовления герметичных вакуумных и гидравлических уплотнений. Этот материал также называется фторуглерод, FKM (наименование по стандарту ASTM D1418), FPM (название по стандарту DIN/ISO 1629) или представлен под брендированным названием Viton (витон).

Уплотнительные кольца из фторкаучука устойчивы к высокой температуре, озону, кислороду, минеральным и синтетическим маслам, синтетическим гидравлическим жидкостям, топливо, ароматическим веществам и многим органическим растворителям и химикатам.

Области применения уплотнительных колец Viton Вактрон

- уплотнения для авиационной и космической отрасли

- уплотнения для объектов военного назначения

- уплотнения для приборов СВЧ

- уплотнения для конвейерных производств

- кольца для компрессорного и холодильного оборудования;

- шнуры для автомобильной промышленности;

- витоновые кольца для спецтехники

- герметизирующие резинки для химического оборудования

- уплотнения из фторкаучука для пищевой промышленности;

- листы из FKM для фармацевтической индустрии и медицины;

- резина FMP для нефтегазовой и нефтегазоперерабатывающей промышленности;

- уплотнения фторкаучуковые для транспортировки нефти и газа.

Изготовление уплотнительных колец из Viton, фторкаучука, FKM, FPM, витона

Витоновые уплотнения ВАКТРОН являются стандартом вакуумных разъемных соединений. Витоновые О-кольца, уплотнительные шнуры и пластины Вактрон – долговечный материал с низкой газовой проницаемостью для герметизации соединений в вакуумной и криогенной технике.

Срок рекомендуемой замены уплотнений из фторкаучука составляет один год. Если уплотнение используется в динамической системе, например в клапане – полгода. Признаком необходимости замены уплотнения служит потеря эластичности (деформация и отвердевание) витонового кольца

Обучающий канал по вакуумной технике

Знания являются основой культуры производства. Для квалифицированной эксплуатации вакуумных установок и компетентной организации процесса контроля герметичности изделий на предприятии специалисту следует проходить регулярное повышение квалификации.

Знания являются основой культуры производства. Для квалифицированной эксплуатации вакуумных установок и компетентной организации процесса контроля герметичности изделий на предприятии специалисту следует проходить регулярное повышение квалификации.

Специалисты Вактрон рады пригласить вас на обучающий канал по вакуумной технике.Там мы будем рассказывать про интересные решения по контролю герметичности и обсудим особенности применения вакуумного оборудования.

Для вас вопрос: есть три баллона, в каждом есть утечка по воздуху 5.10-5 Па.м3/с.Наполним первый азотом, второй — гелием, третий — аммиаком. Поток какого газа будет больше?

Учись тонкостям вакуумной техники и будь в сообществе специалистов в .