Гост 7473-94смеси бетонные. технические условия

Содержание:

- 3. ОПРЕДЕЛЕНИЕ ВОДОНЕПРОНИЦАЕМОСТИ ПО КОЭФФИЦИЕНТУ ФИЛЬТРАЦИИ

- ОПРЕДЕЛЕНИЕ ВОДОНЕПРОНИЦАЕМОСТИ ПО «МОКРОМУ ПЯТНУ»

- Предисловие

- ИНФОРМАЦИОННЫЕ ДАННЫЕ

- 5.2 Отбор проб и изготовление образцов

- 6.3 Проведение испытаний

- 5.7 Обработка и оценка результатов испытаний

- ОСНОВНЫЕ РЕКОМЕНДУЕМЫЕ ДОБАВКИ ДЛЯ ЛЕГКИХ БЕТОНОВ

- УСКОРЕННЫЙ МЕТОД ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ФИЛЬТРАЦИИ(ФИЛЬТРАТОМЕТРОМ)

- 5.1 Контрольные образцы бетона

- 6.2 Построение градуировочных зависимостей

- 6 Определение водонепроницаемости по глубине проникания воды под давлением

3. ОПРЕДЕЛЕНИЕ ВОДОНЕПРОНИЦАЕМОСТИ ПО КОЭФФИЦИЕНТУ ФИЛЬТРАЦИИ

3.1. Оборудование и материалы

Для проведения испытаний применяют:

установку для определения коэффициента фильтрации с максимальным испытательным давлением не менее 1,3 МПа по приложению 2;

цилиндрические формы для изготовления образцов с внутренним диаметром 150 мм и высотой 150; 100; 50 и 30 мм;

технические весы по ГОСТ 24104;

силикагель по ГОСТ 3956.

3.2. Подготовка к испытанию

3.2.1. Изготовленные образцы хранят в камере нормального твердения при температуре (20±2) °С и относительной влажности воздуха не менее 95 %.

3.2.2. Перед испытанием образцы бетона выдерживают в помещении лаборатории до момента, пока изменение массы образца за сутки будет менее 0,1 %.

3.2.3. Перед началом испытания образцы должны быть проверены на герметизацию и дефектность путем оценки характера фильтрации инертного газа, подаваемого при избыточном давлении 0,1 — 0,3 МПа к нижнему торцу образца, на верхний торец которого налит слой воды.

При удовлетворительной герметизации боковой поверхности образца в обойме и отсутствии в нем дефектов фильтрацию газа наблюдают в виде равномерно распределенных пузырьков, проходящих через слой воды.

При неудовлетворительной герметизации боковой поверхности образцов в обойме или при наличии в образцах крупных дефектов фильтрацию газа наблюдают в виде обильного местного выделения в дефектных местах.

Дефекты герметизации боковой поверхности устраняют повторной герметизацией образцов. При наличии в образце отдельных крупных фильтрующих каналов образцы бетона заменяют.

3.2.4. Образцы, выбуренные из конструкции диаметром не менее 50 мм, после герметизации их боковых поверхностей подвергают испытаниям независимо от наличия в них дефектов.

3.2.5. Вода по ГОСТ 23732, применяемая для испытаний, должна быть предварительно дезаэрирована путем кипячения не менее 1 ч. Температура воды в период испытаний (20±5) °С.

3.3. Проведение испытаний

3.3.1. В установке одновременно испытывают шесть образцов.

3.3.2. Подъем давления дезаэрированной воды производят ступенями по 0,2 МПа в течение 1 — 5 мин с выдержкой в течение 1 ч на каждой ступени до давления, при котором появляются признаки фильтрации в виде отдельных капель.

3.3.3. Воду (фильтрат), прошедшую через образец, собирают в приемный сосуд.

3.3.4. Измерение веса фильтрата производят через каждые 30 мин и не менее шести раз на каждом образце.

3.3.5. При отсутствии фильтрата в виде капель в течение 96 ч количество влаги, проходящее через образец, измеряют путем поглощения ее силикагелем или другим сорбентом в соответствии с п. 3.3.4.

Силикагель должен быть предварительно высушен и помещен в закрытый сосуд, который герметически присоединяют к патрубку для сбора фильтрата в приемный сосуд.

3.3.6. Допускается оценивать коэффициент фильтрации бетона ускоренным методом, приведенным в приложении 3.

3.4. Обработка результатов

3.4.1. Вес фильтрата отдельного образца Q, Н, принимают как среднее арифметическое четырех наибольших значений.

3.4.2. Коэффициент фильтрации Кф, см/с, отдельного образца определяют по формуле

Кф =

где Q — вес фильтрата, Н;

d — толщина образца, см;

S — площадь образца, см2;

t- время испытания образца, в течение которого измеряют вес фильтрата, с.

р — избыточное давление в установке, Мпа;

h — коэффициент, учитывающий вязкость воды при различной температуре, принимают по табл. 4.

Таблица 4

|

Температура воды, °С |

15 |

20 |

25 |

|

Коэффициент h |

1,13 |

1,0 |

0,89 |

|

Примечание. При температуре воды, находящейся в интервале между указанными в табл. 4, коэффициент h принимают по интерполяции. |

3.4.3. При испытании бетонных образцов диаметром менее 150 мм, выбуренных из конструкций, коэффициент фильтрации, полученный по расчетной формуле, умножают на поправочный коэффициент Кп, который принимают по табл. 5.

Таблица 5

|

Диаметр образца, мм |

150 |

130 |

120 |

100 |

80 |

50 |

|

Поправочный коэффициент Кп |

1,0 |

1,1 |

1,4 |

1,8 |

2,8 |

5,5 |

3.4.4. Для определения коэффициента фильтрации серии образцов коэффициенты фильтрации отдельных образцов этой серии располагают в порядке увеличения их значений и используют среднее арифметическое значение коэффициентов фильтрации двух средних образцов (третьего и четвертого).

3.4.5. Результаты испытаний заносят в журнал, в котором должны быть предусмотрены следующие графы:

маркировка образцов;

вес фильтрата;

коэффициент фильтрации каждого образца и серии.

3.5. Полученное значение коэффициента фильтрации Кф сравнивают с маркой бетона по водонепроницаемости в соответствии с табл. 6.

Таблица 6

|

Коэффициент фильтрации Кф, см/с |

Марка бетона по водонепроницаемости («мокрое пятно») |

|

Св. 7×10-9 до 2×10-9 |

В2 |

|

» 2×10-9 » 7×10-9 |

В4 |

|

» 6×10-10 » 2×10-9 |

В6 |

|

» 1×10-10 » 6×10-10 |

В8 |

|

» 6×10-11 » 1×10-10 |

В10 |

|

» 6×10-11 и менее |

В12 |

ОПРЕДЕЛЕНИЕ ВОДОНЕПРОНИЦАЕМОСТИ ПО «МОКРОМУ ПЯТНУ»

2.1. Оборудование и материалы

Для проведения испытанийприменяют:

установку любой конструкции, которая имеет не менеешести гнезд для крепления образцов и обеспечивает возможность подачи воды книжней торцевой поверхности образцов при возрастающем ее давлении, а такжевозможность наблюдения за состоянием верхней торцевой поверхности образцов;

цилиндрические формы дляизготовления образцов бетона с внутренним диаметром 150 мм и высотой 150; 100;50 и 30 мм;

воду по ГОСТ 23732.

2.2. Подготовка к испытанию

2.2.1. Изготовленные образцы хранят в камере нормального твердения притемпературе (20±2) °С и относительной влажности воздуха не менее 95 %.

2.2.2. Перед испытанием образцы выдерживают в помещении лаборатории втечение суток.

2.2.3. Диаметр открытых торцевых поверхностей бетонных образцов — не менее130 мм.

2.3. Проведение испытания

2.3.1. Образцы в обойме устанавливают в гнезда установки для испытания инадежно закрепляют.

2.3.2. Давление воды повышают ступенями по 0,2 МПа в течение 1 — 5 мин ивыдерживают на каждой ступени в течение времени, указанного в табл. 2. Испытание проводят до техпор, пока на верхней торцевой поверхности образца появятся признаки фильтрацииводы в виде капель или мокрого пятна.

Таблица 2

|

Высота образца, мм |

150 |

100 |

50 |

30 |

|

Время выдерживания на каждой ступени, ч |

16 |

12 |

6 |

4 |

2.3.3. Допускается оценивать водонепроницаемость бетона ускоренным методом,приведенным в приложении 4.

(Введен дополнительно, Изм. № 1).

2.4. Обработка результатов

2.4.1. Водонепроницаемость каждого образца оценивают максимальным давлениемводы, при котором еще не наблюдалось ее просачивание через образец.

2.4.2.Водонепроницаемость серии образцов оценивают максимальным давлением воды, прикотором на четырех из шести образцов не наблюдалось просачивание воды.

2.4.3. Марку бетона по водонепроницаемости принимают по табл. 3.

Таблица 3

|

Водонепроницаемость серии образцов, МПа |

0,2 |

0,4 |

0,6 |

0,8 |

1,0 |

1,2 |

|

Марка бетона по водонепроницаемости |

В2 |

В4 |

В6 |

В8 |

В10 |

В12 |

2.4.4. Результаты испытаний заносят в журнал, в котором должны бытьпредусмотрены следующие графы:

— маркировка образцов;

— возраст бетона и датаиспытаний;

— значение водонепроницаемостиотдельных образцов и серии образцов.

Предисловие

Цели и задачи разработки, а также использования

стандартов организаций в РФ установлены Федеральным законом от 24 декабря 2002

г. № 184-ФЗ «О

техническом регулировании», а правила разработки и оформления — ГОСТ Р

1.0-2004 «Стандартизация в Российской Федерации. Основные положения» и ГОСТ

Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций.

Общие положения».

Сведения о стандарте

1 РАЗРАБОТАН

И ВНЕСЕН лабораторией химических добавок и модифицированных бетонов (д-р

техн. наук С.С. Каприелов, канд. техн. наук А.В. Шейнфельд,

инженеры О.В. Пригоженко, Ю.А. Киселева), лабораторией

железобетонных конструкций и контроля качества (д-р техн. наук В.А. Клевцов,

кандидаты техн. наук М.Г. Коревицкая, Б.Х. Тухтаев), лабораторией

технологии бетонов (канд. техн. наук М.И. Бруссер) НИИЖБ им. А.А.

Гвоздева — филиалом ФГУП «НИЦ «Строительство»; лабораторией проблем прочности и

контроля качества (д-р техн. наук, проф. Н.И. Карпенко) НИИСФ РААСН.

2 РЕКОМЕНДОВАН

К ПРИМЕНЕНИЮ технологической и конструкторской секциями Научно-технического

совета НИИЖБ им. А.А. Гвоздева на совместном заседании 06.12.2007 г.

3 ОДОБРЕН

Ученым Советом РААСН 27 марта 2008 г.

4 УТВЕРЖДЕН

И ВВЕДЕН В ДЕЙСТВИЕ приказом и.о. генерального директора ФГУП «НИЦ

«Строительство» от 18 марта № 57 с 1 апреля 2008 г.

5 ВВЕДЕН

ВПЕРВЫЕ

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН Научно-исследовательским,проектно-конструкторским и технологическим институтом бетона и железобетона(НИИЖБ) Госстроя СССР

Всесоюзным научно-исследовательским институтом заводской технологиисборных железобетонных конструкций и изделий (ВНИИжелезобетон)

ВНПО «Союзжелезобетон» Госстроя СССР

Государственным строительным комитетом Армянской ССР

Министерством транспортного строительства СССР

ИСПОЛНИТЕЛИ

В.И. Савин, канд. техн. наук; Ю.М.Романов; И.Е. Путляев, д-ртехн. наук (руководители темы); И.И. Костин; В.В.Фигаровский, канд. техн. наук; Б.А. Усов, канд.техн. наук; И.М. Дробященко, канд. техн. наук; Р.К. Житкевич, канд.техн. наук; В.Г. Довжик, канд. техн. наук; И.С. Хаймов, канд.техн. наук; Г.И. Горчаков, д-р. техн. наук; Л.П.Орентлихер, канд. техн. наук; М.З.Симонов, д-р техн. наук; Н.С. Строгин, канд.техн. наук; Н.Я. Спивак, канд. техн. наук; И.Н.Бутовский, канд. техн. наук; Н.А. Тачкова, канд.техн. наук; Л.И. Карпикова, канд. техн. наук; Н.Е.Ярмаковский, канд. техн. наук; С.П.Абрамова; И.Н.Нагорняк.

2. ВНЕСЕН Научно-исследовательским,проектно-конструкторским и технологическим институтом бетона и железобетона(НИИЖБ) Госстроя СССР

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственногокомитета СССР по делам строительства от 28.04.83 № 83

4. ВПЕРВЫЕ

5. ССЫЛОЧНЫЕНОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, приложения |

|

ГОСТ 4.212-80 |

2.1.9 |

|

ГОСТ 965-78 |

2.4.1 |

|

ГОСТ 2067-80 |

Приложение 5 |

|

ГОСТ 2263-79 |

Приложение 5 |

|

ГОСТ 2651-78 Е |

Приложение 5 |

|

ГОСТ 2652-78 Е |

Приложение 5 |

|

ГОСТ 4142-77 |

Приложение 5 |

|

ГОСТ 5494-71 Е |

Приложение 5 |

|

ГОСТ 6318-77 |

Приложение 5 |

|

ГОСТ 7025-78 |

3.3 |

|

ГОСТ 7076-87 |

3.3 |

|

ГОСТ 7473-85 |

2.2.1, 2.5.2 |

|

ГОСТ 9757-83 |

2.3.1, 2.3.10 |

|

ГОСТ 9759-83 |

2.3.2 |

|

ГОСТ 9760-86 |

2.3.2 |

|

ГОСТ 10060-87 |

3.3 |

|

ГОСТ 10178-85 |

2.4.1 |

|

ГОСТ 10180-90 |

3.3 |

|

ГОСТ 10181.1-81 |

3.2 |

|

ГОСТ 10181.2-81 |

3.2 |

|

ГОСТ 10181.3-81 |

3.2 |

|

ГОСТ 10690-73 Е |

Приложение 5 |

|

ГОСТ 10832-83 |

2.3.2 |

|

ГОСТ 10834 |

Приложение 5 |

|

ГОСТ 11159-76 |

Приложение 5 |

|

ГОСТ 11991-83 |

2.3.2 |

|

ГОСТ 12730.1-78 |

3.3 |

|

ГОСТ 12730.2-78 |

3.3 |

|

ГОСТ 12730.3-78 |

3.3 |

|

ГОСТ 12730.4-78 |

3.3 |

|

ГОСТ 12730.5-84 |

3.3 |

|

ГОСТ 12865-67 |

2.3.2 |

|

ГОСТ 12966-85 |

Приложение 5 |

|

ГОСТ 13087-81 |

3.3 |

|

ГОСТ 13830-84 |

Приложение 5 |

|

ГОСТ 15825-80 |

2.4.1 |

|

ГОСТ 17623-87 |

3.3 |

|

ГОСТ 18105-86 |

3.3 |

|

ГОСТ 19113-78 |

Приложение 5 |

|

ГОСТ 19345-83 |

2.3.2 |

|

ГОСТ 19906-74 Е |

Приложение 5 |

|

ГОСТ 20910-82 |

1.1 |

|

ГОСТ 21718-84 |

3.3 |

|

ГОСТ 22263-76 |

2.3.2 |

|

ГОСТ 22266-76 |

2.4.1 |

|

ГОСТ 23732-79 |

2.4.3 |

|

ГОСТ 24452-80 |

3.3 |

|

ГОСТ 24544-81 |

3.3 |

|

ГОСТ 24545-81 |

3.3 |

|

ГОСТ 25192-82 |

1.3, 1.4 |

|

ГОСТ 25246-82 |

1.1 |

|

ГОСТ 25592-83 |

2.3.2 |

|

ГОСТ 26134-84 |

3.3 |

|

ГОСТ 27005-86 |

2.1.6, 3.3 |

|

ГОСТ 27006-86 |

2.5.1 |

|

СНиП 2.03.01-84 |

2.1.2 |

|

СНиП II-3-79 |

2.1.8 |

|

СНиП 5.01.23.83 |

2.3.8, 2.5.2 |

|

СНиП 3.09.01-85 |

2.5.1 |

|

ОСТ 13-145-82 |

Приложение 5 |

|

ОСТ 13-183-83 |

Приложение 5 |

|

ОСТ 13-287-85 |

Приложение 5 |

|

ТУ 6-01-166-74 |

Приложение 5 |

|

ТУ 6-01-873-85 |

Приложение 5 |

|

ТУ 6-01-1001-75 |

Приложение 5 |

|

ТУ 6-02-696-76 |

Приложение 5 |

|

ТУ 6-02-700-76 |

Приложение 5 |

|

ТУ 6-02-995-80 |

Приложение 5 |

|

ТУ 6-05-1224-76 |

Приложение 5 |

|

ТУ 6-05-1823-77 |

Приложение 5 |

|

ТУ 6-05-1926 -82 |

Приложение 5 |

|

ТУ 6-14-10-155-78 |

Приложение 5 |

|

ТУ 6-14-625-80 |

Приложение 5 |

|

ТУ 6-14-925-78 |

Приложение 5 |

|

ТУ 6-188-81 УССР |

Приложение 5 |

|

ТУ 13-05-02-83 |

Приложение 5 |

|

ТУ 13-4000177-34-85 |

Приложение 5 |

|

ТУ 38-10719-77 |

Приложение 5 |

|

ТУ 38-10755-80 |

Приложение 5 |

|

ТУ 38-30-318-84 |

Приложение 5 |

|

ТУ 59.02.039.57-83 |

Приложение 5 |

|

ТУ 59-109-77 |

Приложение 5 |

|

ТУ 69 БССР 350-82 |

Приложение 5 |

|

ТУ 81-05-16-77 |

Приложение 5 |

|

ТУ 81-05-75-74 |

Приложение 5 |

|

ТУ 113-03-367-79 |

Приложение 5 |

|

ТУ 113-03-488-84 |

Приложение 5 |

|

ТУ 158-68 Латв. ССР |

Приложение 5 |

|

СН 277-70 |

Приложение 5 |

|

СТ СЭВ 4421-83 |

3.3 |

|

СТ СЭВ 1406-78 |

Вводная часть, 2.1.2 |

6. ПЕРЕИЗДАНИЕ (октябрь 1989 г.) с Изменениями № 1,утвержденными в июне 1989 г.

5.2 Отбор проб и изготовление образцов

5.2.1 Пробы бетонной смеси для изготовления

контрольных образцов при производственном контроле прочности бетона следует

отбирать в соответствии с требованиями ГОСТ 10181 и ТУ 5745-227-36554501 и

п. , и

настоящего стандарта.

5.2.2 Объем пробы бетонной смеси должен превышать

требуемый для изготовления всех серий контрольных образцов не менее чем в 1,2

раза. Перед формованием образцов отобранная проба бетонной смеси должна быть

дополнительно перемешана вручную. В случае, если при приготовлении бетонной

смеси были использованы воздухововлекающие добавки, дополнительное

перемешивание смеси не допускается.

5.2.3 Все образцы, предназначенные для определения

различных характеристик бетона, следует изготавливать из одной пробы бетонной

смеси и уплотнять их в одинаковых условиях.

Отклонения значений средней плотности бетона

отдельных серий и средней плотности отдельных образцов в каждой серии к моменту

их испытания не должны превышать 2 %.

При несоблюдении этого требования результаты

испытаний не учитывают.

5.2.4 Образцы для определения прочности бетона

следует изготавливать в формах, соответствующих требованиям ГОСТ

22685 и дополнительным требованиям настоящего стандарта. Для бетонов класса

по прочности В80 и выше следует применять неразборные формы. Шероховатость

внутренних поверхностей форм Ra ≤ 3,2 мкм по ГОСТ

2789.

Перед использованием форм их внутренние поверхности

должны быть покрыты тонким слоем смазки, не оставляющей пятен на поверхности

образцов и не влияющей на свойства поверхностного слоя бетона.

5.2.5 Укладку и уплотнение бетонной смеси следует

производить не позднее, чем через 20 мин после отбора пробы.

5.2.6 Образцы формуют следующим образом:

формы заполняют бетонной смесью слоями высотой не

более 50 мм. Каждый слой уплотняют штыкованием стальным стержнем диаметром 16

мм с закругленным концом. Число нажимов стержня рассчитывают из условия, чтобы

один нажим приходился на 10 см2 верхней открытой поверхности

образца, штыкование выполняют равномерно по спирали от краев формы к ее

середине таким образом, чтобы бетонная смесь равномерно распределялась по всей

поверхности образца, включая углы формы.

Форму с уложенной бетонной смесью жестко закрепляют

на лабораторной виброплощадке и дополнительно уплотняют, вибрируя до полного

уплотнения, характеризуемого прекращением оседания бетонной смеси,

выравниванием ее поверхности, появлением на ней тонкого слоя цементного теста и

прекращением выделения пузырьков воздуха.

Лабораторная виброплощадка должна иметь следующие

характеристики: частота вертикальных колебаний с формой, заполненной бетонной

смесью, — (2900±100) мин-1, амплитуда вертикальных колебаний —

(0,5±0,05) мм, амплитуда горизонтальных колебаний — не более 0,1 мм, отклонение

амплитуд колебаний краев площадки от ее середины — не более 20 %.

После окончания укладки и уплотнения бетонной смеси

в форме верхнюю поверхность образца заглаживают мастерком или пластиной.

5.2.7 Непосредственно после изготовления образцов на

них должна быть нанесена маркировка. Маркировка не должна повреждать образец

или влиять на результаты испытания.

6.3 Проведение испытаний

6.3.1 Число и расположение участков испытаний

назначаются с учетом:

задач контроля (определение класса бетона,

распалубочной, передаточной прочности, выявления зон пониженной прочности

бетона и др.);

вида конструкций;

размещения захваток и порядка бетонирования;

армирования конструкций.

При этом прочность бетона должна контролироваться в

каждой захватке бетонирования.

6.3.2 Общее число участков контроля для оценки

класса должно быть не менее 25.

6.3.3 Прочность бетона поверхностного слоя

конструкций, определенная неразрушающими методами, может быть занижена по

сравнению с прочностью заглубленных зон. Поэтому определяется поправочный

коэффициент К, учитывающий это различие.

Поправочный коэффициент определяется по результатам

испытаний образцов — цилиндров диаметром 75 мм, изготовленных из кернов,

отобранных и испытанных в соответствии с разделом 7 настоящего стандарта, или

при выполнении условий — по

данным испытаний методом отрыва со скалыванием по формуле

(5)

где Rгл — прочность бетона, определенная в участке, заглубленном

на 35-60 мм от поверхности конструкции, определенная испытанием кернов или

методом отрыва со скалыванием;

Rпов

— прочность бетона в поверхностном слое конструкции, определенная теми же

методами;

n

— число участков испытаний, принимаемое в начале работ не менее пяти. В

дальнейшем корректировка коэффициента К проводится не реже одного раза в

месяц по данным испытаний не менее чем трех участков.

(Опечатка. Информ. бюллетень. № 2-2009)

5.7 Обработка и оценка результатов испытаний

5.7.1 Прочность бетона R, МПа, следует

вычислять с точностью до 0,1 МПа при испытаниях на сжатие для каждого образца

по формуле:

(1)

где F — разрушающая нагрузка, Н;

А — площадь рабочего сечения образца, мм2;

α — масштабный коэффициент для приведения прочности

бетона к прочности бетона в образцах базового размера.

5.7.2 Значения масштабного коэффициента а для

образцов-кубов размером 10×10×10 см следует определять

экспериментальным путем в соответствии с приложением 11 к ГОСТ 10180

не реже двух раз в год. Значение коэффициента α должно находиться в

пределах от 0,95 до 1,0. В случае получения значения коэффициента ниже 0,95

следует провести аттестацию и обновить парк форм.

5.7.3 Прочность бетона в серии образцов определяют

как среднее арифметическое значение прочности отдельных образцов в серии:

из двух образцов — по двум образцам;

из трех образцов — по двум наибольшим по прочности

образцам;

из четырех образцов — по трем наибольшим по

прочности образцам.

Разрушенный образец необходимо подвергнуть

визуальному осмотру и отметить в журнале испытаний:

характер разрушения;

наличие крупных (диаметром более 5 мм) раковин и

каверн внутри образца;

наличие зерен заполнителя размером более 1,5 Dmax, комков глины, следов

расслоения, инородных тел.

В случае наличия перечисленных дефектов структуры, а

также разрушения образца по одной из дефектных схем по приложению 7 к ГОСТ 10180

данный результат учитывать не следует.

При отбраковке дефектных образцов прочность бетона в

серии образцов определяют по всем оставшимся образцам, если их не менее двух.

Результаты испытания серии из двух образцов при отбраковке одного образца не

учитывают.

5.7.4 Оценку прочности бетона отдельных партий (при

определении прочности бетона по контрольным образцам) статистическими методами

в начальный период проводят в соответствии с п. 5.7.4.1, а в последующий период

— в двух вариантах — по пп. 5.7.2 и 5.7.4.3.

5.7.4.1 В начальный период уровень требуемой

прочности бетона в партии принимается по ГОСТ 18105 по п. 3.7, в котором

допускается, при контроле нерегулярно выпускаемых бетонных смесей, коэффициент

вариации принимать равным коэффициенту вариации бетона другого состава при

условии его изготовления по той же технологии и на одинаковых материалах и

отличающегося по прочности не более чем на два класса, либо расчетным путем,

после получения 30 единичных значений.

5.7.4.2 По первому варианту — однородность бетона по

прочности (коэффициент вариации Vп) принимают по данным

завода-изготовителя данной партии бетона.

При этом минимальное значение коэффициента вариации Vп

принимают равным не менее 10 % (Vп ≥ 10 %).

Условия приемки партии бетона — по формуле (8) ГОСТ 18105:

Rф

≥ Rт

= ВнормКт

(2)

где Rф — фактическая прочность партии бетона (по

контрольным образцам), МПа;

Rт

— требуемая прочность бетона, МПа;

Внорм — нормируемое значение

прочности бетона в проектном или промежуточном возрасте, МПа;

Кт — коэффициент требуемой

прочности (по табл. 2 ГОСТ 18105) при заводском

коэффициенте вариации Vпзавод

≥ 10 %.

5.7.4.3 По второму варианту в случаях,

когда заводской коэффициент вариации неизвестен, приемку бетона по прочности

проводят путем сравнения проектного класса бетона с приближенным значением

«условного класса» (Вусл) прочности бетона

Внорм

≤ Вусл = 0,8 Rф,

(3)

где 0,8 — коэффициент перехода от средней прочности

к условному классу, принимаемый по п. 6 приложения Д СТО 36554501-009.

В случаях когда для изготовления одной конструкции

(например, плиты фундамента или перекрытия) используют бетонную смесь разных

партий и/или разных заводов-изготовителей, характеристики однородности бетона

по прочности следует принимать либо по заводу с максимальным коэффициентом

вариации (первый вариант оценки); либо — по второму варианту оценки.

ОСНОВНЫЕ РЕКОМЕНДУЕМЫЕ ДОБАВКИ ДЛЯ ЛЕГКИХ БЕТОНОВ

|

Вид добавки |

Наименование |

Условная марка |

Нормативный документ |

|

Воздухововлекающая |

Смола нейтрализованная воздухововлекающая |

СНВ, СНВК |

ТУ 81-05-75 |

|

Клей талловый пековый |

КТП |

ОСТ 13-145 |

|

|

Пек талловый омыленный |

ОТП |

ОСТ 13-145 |

|

|

Смола древесная омыленная |

СДО |

ТУ 13-05-02; ТУ 81-05-16 |

|

|

Синтетическая поверхностно-активная добавка |

СПД-М |

ТУ 38-30318 |

|

|

Пенообразующая |

Клееканифольный пенообразователь на основе костного клея по ГОСТ 2067, сосновой канифоли по ГОСТ 19113 и едкого натра по ГОСТ 2263 |

ККПО |

СН 277 |

|

Древеснопекоизвестковый пенообразователь на основе СДО и извести |

ДПИ |

Рекомендации по изготовлению изделий из керамзитобетона, поризованного вязкой пеной, НИИЖБ Госстроя СССР, М., 1984 |

|

|

Паста алкисульфатов жирных синтетических спиртов |

СП-1 |

ТУ 38-10755 |

|

|

Вещество жидкое моющее «Прогресс» |

СП-3 |

ТУ 38-10719 |

|

|

Сульфанол |

С |

ТУ 6-01-1001 |

|

|

Газообразующая |

Пудра алюминиевая |

ПАК, ПАП-1 |

ГОСТ 5494 |

|

Полигидросилосаны (бывшая ГКЖ-94) |

136-41 |

ГОСТ 10834 |

|

|

Суперпластификатор |

Разжижитель С-3 |

С-3 |

ТУ 6-14-625 |

|

Дофен |

ДФ |

ТУ 6-188 |

|

|

Меламинформальдегидная анионоактивная смола |

МФ-АР (МФАС-Р-100П) |

ТУ 6-05-1926 |

|

|

Разжижитель СМФ |

СМФ |

ТУ 6-14-925 |

|

|

Суперпластифицирующая |

Лигносульфонаты технические модифицированные — пластификатор цемента |

ЛСТМ-2 |

ОСТ 13-287 |

|

Пластифицирующая |

Лигносульфонаты технические (бывшая СДБ) |

ЛСТ |

ОСТ 13-183 |

|

Водорастворимый препарат ВРП-1 |

ВРП-1 |

ТУ-59-109 |

|

|

Водорастворимый препарат С-1 |

С-1 |

ТУ 6-14-10-155 |

|

|

Монолит-1 |

М-1 |

ТУ 69 БССР 350 |

|

|

Смола ацетоноформальдегидная |

АЦФ-3М |

ТУ 59.02.039.57 |

|

|

Стабилизирующая |

Полиэтиленоксид, полиоксиэтилен, гипан |

ГПН |

ТУ 6-010166 |

|

Пластифицируще-воздухововлекающая |

Щелочный сток производства капролактана (модифицированный) |

ЩСПКМ |

ТУ 113-03-488 |

|

Смола омыленная водорастворимая |

ВЛХК |

ТУ 13-400177-34 |

|

|

Этилсиликонат натрия |

ГКЖ-10 |

ТУ 6-02-696 |

|

|

Метилсиликонат натрия |

ГКЖ-11 |

ТУ 6-02-696 |

|

|

Ускорители схватывания и твердения, противоморозная |

Поташ, калий углекислый, карбонат калия |

П |

ГОСТ 10690 |

|

Нитрат кальция |

НК |

ГОСТ 4142, ТУ 113-03-367 |

|

|

Хлорид натрия |

ХН |

ГОСТ 13830 |

|

|

Сульфат натрия |

СН |

ГОСТ 6318 |

|

|

Нитрит натрия |

НН |

ГОСТ 19906 |

|

|

Гидрофобизирующая |

Фенилэтоксилоксан |

113-63 (ФЭС-52) |

ТУ 6-020995 |

|

Алюмометилсиликонат натрия |

АМФ |

ТУ 158, ТУ 6-02-700 |

|

|

Уплотняющая |

Полиамидная смола № 89 |

(С-89) |

ТУ 6-05-1224 |

|

Алифатическая эпоксидная смола ТЭГ-1 |

ТЭГ-1 |

ТУ 6-05-1823 |

|

|

Сульфат алюминия |

СА |

ГОСТ 11159, ГОСТ 12966 |

|

|

Ингибитор коррозии стали |

Бихромат натрия |

БХН |

ГОСТ 2651 |

|

Бихромат кальция |

БХК |

ГОСТ 2652 |

|

|

Катапин-ингибитор |

КИ-1 |

ТУ 6-01-873 |

|

|

Бактерицидная |

Катапин-бактерицид |

КБ |

ТУ 6-01-1026 |

Прил. 5 (Измененная редакция, Изм. № 1).

УСКОРЕННЫЙ МЕТОД ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ФИЛЬТРАЦИИ(ФИЛЬТРАТОМЕТРОМ)

1. Минимальный размер бетонных образцов для испытания должен быть 150мм.

2. Хранение и подготовка к испытаниям бетонных образцов — в соответствиис пп. 3.2.1 и 3.2.2 настоящего стандарта.

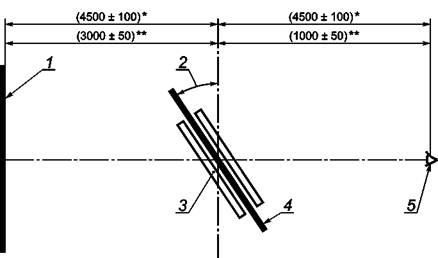

3. Фильтратометр (см. черт. 1 настоящего приложения)устанавливают на нижнюю (при формовании) поверхность образца и закрепляют (см.черт. 2 настоящего приложения).

4. Давление воды в камере фильтратометра поднимают до 10 МПа вращениемручки насоса и оценивают скорость падения давления.

5. При быстром падении давления и невозможности его поддержания путемвращения ручки насоса испытания прекращают и коэффициент фильтрации бетонапринимают большим наибольшего значения, указанного в табл. 6 настоящего стандарта (10-8см/с).

6. При медленном падении давления отмечают положение ручки насоса, авремя, соответствующее этому моменту, принимают за начало испытания.

Ручкой насоса делают шестьполных оборотов, поддерживая давление в пределах (10±0,5) МПа, и испытанияпрекращают. Это время принимают за окончание испытания.

По числу оборотов определяютвес воды, поглощенной бетоном, из расчета, что один полный оборот ручки насосаравен 9,63×10-3 Н.

ФильтратометрФМ-3

1 — гидравлический насос; 2 — ручка насоса; 3 — рабочий цилиндр; 4 —рабочий поршень; 5 — уплотнительнаяшайба; 6 — манометр; 7 — клапан

Черт. 1

Испытание бетонного образца фильтратометром

1 — фильтратометр; 2 — крепежное устройство; 3 —бетонный образец

Черт. 2

7. После окончания испытаний фильтратометр снимают с образца, мокруюповерхность протирают ветошью и через 2 — 3мин измеряют диаметр затемненного круга D. Для расчета принимают среднее арифметическое значение шести измеренийдиаметра.

8. Коэффициент фильтрации бетона Кф,см/с, определяют по формуле

Кф = (1)

где т -коэффициент водопоглощения, Н/см3;

d- путь фильтрации, равный D/2, см;

t — время испытания образцов,с;

r-избыточное давление в фильтратометре, МПа.

Коэффициент водопоглощения m определяют по формуле

, (2)

где Q —вес воды, поглощенной бетоном, Н;

V— объем бетона, насыщенноговодой, см3.

Объем бетона V, насыщенного водой, определяют поформуле

V = (3)

9. Среднее значение коэффициента фильтрации бетона определяют по даннымшести испытаний в соответствии с требованиями п. 3.4.4 настоящего стандарта.

5.1 Контрольные образцы бетона

5.1.1 Номинальные размеры образцов-кубов зависят от

номинального размера зерна заполнителя и при наибольшем номинальном размере

зерна заполнителя (Dmax) 20 мм и менее

наименьший размер ребра куба принимается равным 100 мм.

За базовый образец следует принимать образец-куб

размером 150×150×150 мм.

5.1.2 Образцы изготавливают и испытывают сериями.

Число образцов в серии принимают по ГОСТ 10180,

но не менее 4 шт. — для определения прочности в проектном возрасте и не менее 2

шт. — в промежуточном или более позднем возрасте. Конкретное число образцов

указывается в технологических регламентах в разделе по контролю качества.

5.1.3 Отклонения от плоскостности

опорных поверхностей кубов относительно угловых точек, а также вогнутость

(выпуклость) граней кубов, прилегающих к плитам пресса, не должны превышать 0,1

% длины ребра образца.

5.1.4 Отклонения от

перпендикулярности смежных граней кубов не должны превышать 0,1 % длины ребра

образца.

5.1.5 В случаях, предусмотренных технологическими

регламентами, для определения призменной прочности изготавливаются

образцы-призмы с номинальными размерами 100×100×400 мм.

За базовый образец следует принимать образец-призму

размером 150×150×600 мм (ГОСТ

24452).

6.2 Построение градуировочных зависимостей

6.2.1 Проведению испытаний должно предшествовать

построение градуировочной зависимости, связывающей косвенный показатель,

регистрируемый прибором, с прочностью бетона. При этом, если прибор градуирован

в единицах прочности бетона, его показания следует рассматривать как косвенные.

6.2.2 Градуировочная зависимость устанавливается

путем сопоставления данных испытаний неразрушающими методами с данными

испытаний образцов-цилиндров, приготовленных из кернов, выбуренных из тех же

или рядом расположенных участков конструкций в соответствии с

настоящего стандарта. Допускается построение градуировочной зависимости по

данным испытаний образцов (в соответствии с ГОСТ

22690 и СТО 36554501-009)

неразрушающими методами и под прессом. При этом приготовление образцов должно

осуществляться в соответствии с п. 5 настоящего стандарта, а образцы

подвергаться тепловой обработке и находиться в тех же условиях, что и

контролируемая конструкция.

6.2.3 После накопления достаточного

количества данных о связи «усилия вырыва метода отрыва со скалыванием —

прочность бетона» и согласования этих данных с НИИЖБ градуировочная зависимость

для метода ударного импульса, метода упругого отскока, ультразвукового метода

может строиться по данным параллельных испытаний этими методами и методом

отрыва со скалыванием.

6.2.4 Установление, проверку градуировочной

зависимости и оценку ее погрешности следует проводить с использованием

компьютерной программы EXCEL или других программ построения зависимостей.

Рекомендуется использовать линейную градуировочную

зависимость

R = a + bК,

(4)

где К — косвенный показатель.

Коэффициент корреляции градуировочной зависимости

должен быть не менее 0,7, а значение относительного среднего квадратического

отклонения SТ н.м/Rcp ≤ 0,15. В отдельных

случаях по согласованию с разработчиками настоящей инструкции допускается

использовать градуировочную зависимость при SТ н.м/Rcp

≤ 0,20.

Проверка и корректировка градуировочной зависимости

должны производиться не реже одного раза в месяц.

Число участков испытаний, отобранных для проверки и

корректировки градуировочной зависимости, должно быть не менее трех.

6 Определение водонепроницаемости по глубине проникания воды под давлением

6.1 Сущность испытания

На торцевую поверхность отформованного по ГОСТ 10180 цилиндрического образца или образца-керна, отобранного из конструкций по ГОСТ 28570, с помощью установки для проведения испытания бетона на водонепроницаемость по мокрому пятну передают заданное давление воды, которое поддерживают постоянным в течение определенного времени. После этого образец раскалывают по образующей и по границе между влажной и сухой частями определяют глубину проникания воды, по которой оценивают водонепроницаемость бетона.

6.2 Средства контроля и вспомогательное оборудование:

— установка для проведения испытания образцов на водонепроницаемость по мокрому пятну или коэффициенту фильтрации;

— емкость для хранения образцов;

— проволочная щетка;

— штангенциркуль по ГОСТ 166;

— пресс для раскалывания образцов.

6.3 Подготовка и проведение испытания

6.3.1 Изготовляют контрольный образец по ГОСТ 10180 или ГОСТ 28570 в форме куба или цилиндра с длиной ребра или диаметром не менее 150 мм. Серия должна состоять из трех образцов. Через 24 ч после изготовления образец вынимают из формы.

6.3.2 Поверхность образца, на которую будет передаваться давление воды, должна быть очищена. При выборе торцевой стороны для подачи давления воды не допускается использовать верхнюю сторону образца, которая была заглажена при укладке бетонной смеси в форму или формовании конструкции (изделия).

6.3.3 Образцы, изготовленные по ГОСТ 10180, следует хранить в нормальных условиях до достижения проектного возраста, а затем в условиях лаборатории в течение не менее 1 сут; образцы, отобранные из конструкций по ГОСТ 28570, — не менее 3 сут.

6.3.4 Испытуемые образцы закрепляют на установке.

6.3.4.1 При давлении воды сверху:

— испытуемый образец жестко закрепляют верхней зажимной пластиной;

— открывают вентили для подачи воды и удаления воздуха. Необходимо держать их открытыми до тех пор, пока выходящая вода не будет содержать пузырьки воздуха.

6.3.4.2 При давлении воды на образец снизу:

— образец фиксируют не жестко;

— вентиль воды открывают не полностью таким образом, чтобы вода могла проходить между уплотнителем и испытуемым образцом. Как только выходящая вода не будет содержать пузырьков воздуха, образец жестко закрепляют;

— вентиль полностью открывают для поддержания заданного давления. Фиксируют время;

— давление устанавливают на уровне (0,50 ± 0,05) МПа и поддерживают в течение (72 ± 2) ч на постоянном уровне;

— во время проведения испытания через регулярные промежутки времени (от одного до трех раз в день) необходимо осматривать наружные поверхности контрольных образцов. Случаи появления воды или влажных пятен необходимо фиксировать в журнале испытания;

— через 72 ч снимают давление воды, контрольный образец извлекают из зажимного устройства и протирают;

— с помощью пресса образец раскалывают вертикально посредине вдоль образующей;

— в течение 5 — 10 мин (с помощью сушильного шкафа с температурой от 80 °С до 100 °С, феном и др.) просушивают внутренние поверхности расколотых образцов, чтобы отчетливо была видна линия проникания воды в бетон. На внутренней поверхности расколотых образцов отмечают контуры проникновения воды в бетон;

— измеряют наибольшую глубину проникания воды в бетонный образец с точностью до 1 мм на каждой из расколотых половинок образца-цилиндра. Определяют среднее арифметическое значение по двум половинкам для одного образца.

6.4 Обработка результатов

6.4.1 В качестве результата испытания фиксируют максимальную видимую глубину проникания воды в бетон, выраженную в миллиметрах. Находят среднее арифметическое значение по всем трем образцам бетона в серии. Результаты испытания фиксируют в протоколе.

6.4.2 Соотнесение глубины проникания с другими методами определения водонепроницаемости приведено в приложении .

6.5 Отчет об испытании

Отчет об испытании должен содержать следующие данные:

а) ссылка на настоящий стандарт;

б) место и дата отбора пробы;

в) обозначение пробы;

г) происхождение образцов:

— для образцов, изготовленных по ГОСТ 10180, — состав бетона, проектные требования по прочности и водонепроницаемости, условия хранения образцов до испытания;

— образцов-кернов по ГОСТ 28570: акт отбора, характеристика участка конструкции, из которой отобраны керны;

д) описание образцов;

е) направление воздействия давления воды;

ж) максимальная видимая глубина проникания воды в бетон, выраженная в миллиметрах, для каждого образца и средняя для серии из трех образцов;

и) рассчитанное значение давления проникания;

к) ФИО испытателя.