Гост р 52160-2003. автотранспортные средства, оснащенные двигателями с воспламенением от сжатия. дымность отработавших газов. нормы и методы контроля при оценке технического состояния (с изменением n 1)

Содержание:

- Технология приготовления активированного минерального порошка

- ПРИЛОЖЕНИЕ А (справочное). Библиография

- Технические характеристики минерального порошка

- 7.2 Определение зернового состава

- 7.3 Определение устойчивости эмульсии при перемешивании с минеральными материалами

- 2 Нормативные ссылки

- 7.4 Определение остатка на сите

- 2 Нормативные ссылки

- 7 Методы контроля

- Области применения минерального порошка

Технология приготовления активированного минерального порошка

Поверхностно-активные вещества (ПАВ) повышают гидрофобные характеристики минпорошка. Выбор подходящей ПАВ-добавки определяется требованиями, которые предъявляются к конечному продукту. Виды активаторов, которые могут входить в состав минеральных порошков:

- Анионные поверхностно-активные вещества – жировой гудрон, синтетические жирные кислоты, петролатум окисленный.

- Катионные ПАВ – диамины, амины, их производные.

В процессе активации между свежемолотым минеральным порошком и ПАВ образуются прочные связи. Одна из технологий добавления ПАВ – его впрыскивание в измельчительную камеру. При этом каждая микрочастица минпорошка покрывается микропленкой. В результате этого минпорошок, для которого характерно высокое водопоглощение, приобретает гидрофобные свойства, а его взаимодействие с битумом существенно улучшается. Преимущества активированного минпорошка:

- хорошее смачивание битумом;

- низкая водопроницаемость;

- пониженная пористость;

- отсутствие слеживаемости при перевозке и хранении.

Закрытая структура пор асфальтобетона с карбонатными минпорошками обеспечивает их низкое водопоглощение, а следовательно, высокую морозостойкость. Преимущества асфальтобетонных смесей с активированными минпорошками, по сравнению с асфальтобетоном с неактивированными сыпучими веществами:

- снижение расхода битума на 10%;

- уменьшение числа проходов асфальтных катков, необходимого для нужной степени уплотнения;

- более низкая температура, при которой может укладываться и уплотняться асфальтобетон.

ПРИЛОЖЕНИЕ А (справочное). Библиография

ПРИЛОЖЕНИЕ А(справочное)

Ветеринарное законодательство. Сборник правовых документов по ветеринарии, т.1, М., 2002 СанПиН 2.3.2.1078-2001 Гигиенические требования безопасности и пищевой ценности пищевых продуктов Методические указания по определению микроколичеств пестицидов в продуктах питания, кормах и внешней среде. Госхимкомиссия при Министерстве сельского хозяйства СССР, ст.5-18, М., 1991 МУ 3049-84 Методические указания по определению остаточных количеств антибиотиков в продуктах животноводства МУ 5778-91 Стронций-90. Определение в пищевых продуктах. Москва. 1991. Свидетельство МА МВИ ИБФ N 14/1-89 МУ 5779-91 Цезий-137. Определение в пищевых продуктах. Москва. 1991. Свидетельство МА МВИ ИБФ N 15/1-89

РОССТАНДАРТ

ФA по техническому регулированию и метрологии

НОВЫЕ НАЦИОНАЛЬНЫЕ СТАНДАРТЫ

www.protect.gost.ru

ФГУП СТАНДАРТИНФОРМ

предоставление информации из БД «Продукция России»

www.gostinfo.ru

ФА ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ

Информационная система «Опасные товары»

www.sinatra-gost.ru

Технические характеристики минерального порошка

Производство продукции способом тонкого помола твердого сырья регламентируется ГОСТом Р 52129-2003. Согласно нормативу, минеральный порошок представляет собой сухое сыпучее вещество без примесей, не санкционированных ГОСТом. При соблюдении правил транспортировки и хранения срок годности материала практически неограничен. Активированный продукт более требователен к условиям перевозки и хранения.

В зависимости от того, из чего делают минеральный порошок, этот материал подразделяется на марки:

- МП-1 – может быть активированным и неактивированным. Изготавливается дроблением осадочных горных и битуминозных пород.

- МП-2. Производится помолом некарбонатных горных пород и отходов промпроизводства.

Материал МП-1 принято делить по сортам. Продукт первого сорта получают дроблением карбонатных пород с получением точной фракции 300 мкм. В материале второго сорта могут встречаться включения размером до 800 мкм. Первый сорт гораздо дороже, но по химическому составу порошок первого и второго сортов идентичны.

При проверке свойств минерального порошка лабораторным путем определяют истинную и среднюю плотность, пористость.

- Истинная плотность (ρ) характеризует плотность сыпучего вещества после уплотнения без учета имеющихся в нем пор.

- Средняя плотность (ρm) – характеристика, определяемая после уплотнения сыпучего вещества под нагрузкой 40 МПа.

- Пористость (Vпор) – величина, определяемая по формуле Vпор = (1 — ρm/ρ)*100.

7.2 Определение зернового состава

Сущность метода заключается в определении зернового состава путем просеивания порошка через стандартный набор сит.

7.2.1 Средства контроля (измерений), аппаратура, материалы, вспомогательные устройства

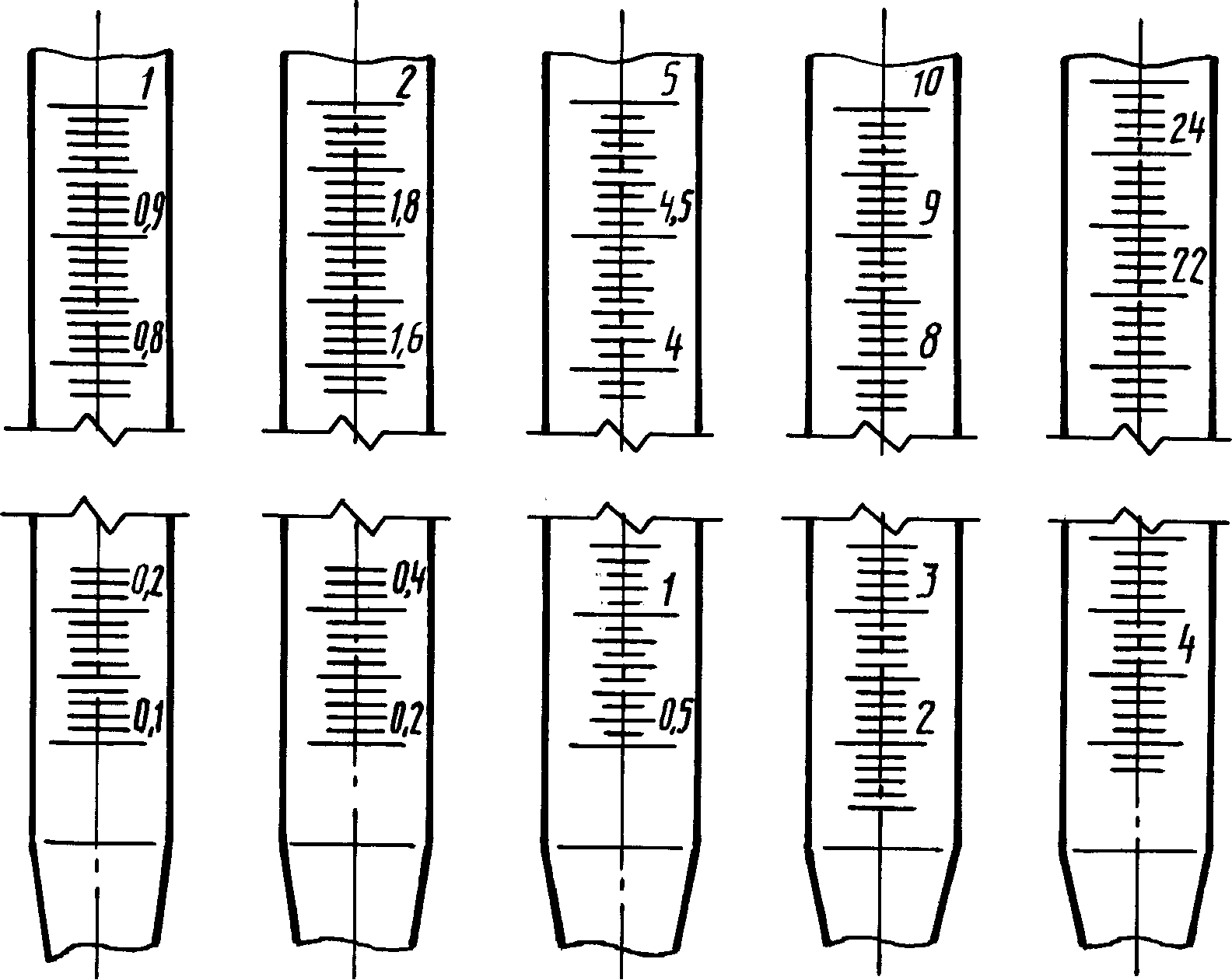

Набор сит с сетками № 1,25; 0315; 0071 по ГОСТ 6613.

Прибор для механического просеивания.

Весы 4-го класса точности по ГОСТ 24104.

Шкаф сушильный.

Чашка фарфоровая диаметром 15-20 см по ГОСТ 9147.

Пестик фарфоровый с резиновым наконечником по ГОСТ 9147.

Сосуд вместимостью от 6 до 10 л.

Груша резиновая.

Вода питьевая.

7.2.2 Порядок подготовки и проведения испытания

При испытании активированных порошков в воду, используемую для промывки, вводят смачиватель.

В качестве смачивателя применяют порошкообразные, пастообразные и жидкие технические или бытовые моющие средства. Смачиватель вводят в воду в следующем количестве на 1 л воды: жидкий — 15 г, пастообразный (в виде раствора в воде в соотношении 1:1) — 10 г, порошкообразный — 3 г.

Из подготовленной в соответствии с 7.4 пробы минерального порошка берут навеску около 50 г, помещают в фарфоровую чашку, заливают небольшим количеством воды (порошок должен быть покрыт водой) и растирают в течение 2-3 мин пестиком с резиновым наконечником, после чего воду с взвешенными в ней частицами порошка сливают через сито с сеткой № 0071, установленное над сосудом.

Эту операцию продолжают до тех пор, пока вода в чашке не станет прозрачной.

После промывки частицы порошка крупнее 0,071 мм, оставшиеся на сетке, смывают с помощью резиновой груши в фарфоровую чашку.

Оставшуюся в чашке воду осторожно сливают, чашку помещают в сушильный шкаф, высушивают остаток пробы порошка при температуре (105±5) °С до постоянной массы. Не допускается промывание и растирание порошка непосредственно на сите

Не допускается промывание и растирание порошка непосредственно на сите.

Высушенный остаток пробы последовательно просеивают через сита с сетками № 1,25; 0315 и 0071 вручную или на приборе для механического просеивания. Просеивание считают законченным, если после встряхивания сита в течение 30 с количество частиц, прошедших через сито № 1,25, не превышает 0,05 г, а прошедших через сита № 0315 и 0071 — 0,02 г. Остаток на каждом сите взвешивают.

Для текущего (оперативного) контроля зернового состава допускается просеивать порошок без предварительной промывки при условии использования прибора для механического просеивания. Из подготовленной в соответствии с 7.1.4 пробы порошка берут навеску около 50 г и помещают в набор сит с поддоном и крышкой, установленные в прибор для механического просеивания. Просеивание в приборе продолжают в течение 30 — 40 мин, после чего прибор останавливают и производят контрольное просеивание вручную. Просеивание считают законченным, если после встряхивания сита в течение 30 с количество частиц, прошедших через сито № 1,25 не превышает 0,05 г, а прошедших через сита № 0315 и 0071 — 0,02 г.

7.2.3 Обработка результатов испытания

По результатам просеивания вычисляют:

— частные остатки на каждом сите ai, %, по формуле

ai =

, (1)

где т i — масса остатка на данном сите, г;

т — масса навески, г;

— содержание частиц мельче 1,25 (М1,25), 0,315 (М0,315) и 0,071 (М0,071) мм — по формулам:

М1,25 = 100 — a1,25; М0,315 = М1,25 — a0,315; М0,071 = М0,315 — a0,071. (2)

Результат каждого испытания вычисляют с точностью до второго десятичного знака после запятой. Абсолютное допустимое расхождение между результатами параллельных определений не должно превышать 2 %.

В случае превышения абсолютного допустимого расхождения между результатами определений испытание следует повторить до получения допустимого расхождения.

Зерновой состав вычисляют как среднеарифметическое значение результатов двух параллельных испытаний.

7.3 Определение устойчивости эмульсии при перемешивании с минеральными материалами

Сущность

метода заключается в определении класса эмульсии по способности эмульсии

образовывать равномерную, однородную по цвету смесь при

смешивании ее с минеральными материалами плотного и пористого зерновых

составов.

7.3.1 Средства контроля (измерений), аппаратура,

материалы, вспомогательные устройства

Весы

лабораторные 4-го класса точности по ГОСТ 24104.

Секундомер.

Шкаф

сушильный.

Цилиндр

стеклянный мерный (градуированный) вместимостью 100 мл по ГОСТ

1770.

Чашки

фарфоровые диаметром 10 — 15 см по ГОСТ

9147.

Шпатель

или лопатка фарфоровые.

Щебень

из гранита фракции от 5 до 10 мм

по ГОСТ

8267.

Песок

крупный или средней крупности по ГОСТ 8736.

Порошок

минеральный неактивированный по ГОСТ

Р 52129.

.3.2 Порядок подготовки

и проведения испытания

Щебень

массой 500 г и песок массой 300 г

промывают и высушивают при температуре (105 ± 5) °С до постоянной массы, после чего охлаждают при

комнатной температуре. Постоянной считают массу щебня (песка), если разность

между результатами двух последовательных взвешиваний составляет не более 0,1 % массы.

Для

определения смешиваемости эмульсии с минеральными материалами плотного

зернового состава готовят смесь из 65 г щебня, 50 г песка и 8 г

минерального порошка. Смесь увлажняют 4 мл

воды и тщательно перемешивают. Продолжая перемешивание, в смесь вливают 14 мл эмульсии.

Через

45 с от начала внесения эмульсии перемешивание прекращают и

проводят визуальную оценку полученной смеси. Если смесь однородная и зерна

минеральных материалов равномерно покрыты сплошной пленкой эмульсии, то

эмульсию считают медленнораспадающейся и относят к третьему

классу. Если эмульсия при перемешивании распалась и образовала сгустки битума,

оставив зерна минеральных материалов полностью или частично необработанными, то

считают, что эмульсия не смешивается со смесью минеральных материалов плотного

зернового состава и в этом случае ее испытывают на смешиваемость со смесью

минеральных материалов пористого зернового состава. Для этого готовят смесь из 80 г щебня и 45 г песка,

которую увлажняют 3 мл воды и перемешивают.

Продолжая перемешивание, добавляют 11 мл эмульсии.

Через

45 с от начала внесения эмульсии в смесь перемешивание

прекращают и проводят визуальную оценку смеси. Если эмульсия распределилась на

зернах минеральных материалов пористого зернового состава равномерно (сплошной

пленкой покрыла зерна материала), то эмульсию считают среднераспадающейся и относят ее ко второму классу.

Если

эмульсия не смешивается со смесями минеральных материалов плотного и пористого

зерновых составов, ее считают быстрораспадающейся

и относят к первому классу.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты: ГОСТ 14192-96 Маркировка грузовГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранениеГОСТ 24104-2001 Весы лабораторные. Общие технические требования ГОСТ 26668-85 Продукты пищевые и вкусовые. Методы отбора проб для микробиологических анализовГОСТ 26669-85 Продукты пищевые и вкусовые. Подготовка проб для микробиологических анализовГОСТ 26927-86 Сырье и продукты пищевые. Метод определения ртути ГОСТ 26929-94 Сырье и продукты пищевые. Подготовка проб. Минерализация для определения содержания токсичных элементовГОСТ 26930-86 Сырье и продукты пищевые. Метод определения мышьяка ГОСТ 26932-86 Сырье и продукты пищевые. Методы определения свинца ГОСТ 26933-86 Сырье и продукты пищевые. Методы определения кадмия ГОСТ 29329-92 Весы для статического взвешивания. Общие технические требования ГОСТ 30178-96 Сырье и продукты пищевые. Атомно-абсорбционный метод определения токсичных элементовГОСТ 30364.2-96 Продукты яичные. Методы микробиологического контроля ГОСТ 30538-97 Продукты пищевые. Методика определения токсичных элементов атомно-эмиссионным методомГОСТ Р 51446-99 (ИСО 7218-96) Микробиология. Продукты пищевые. Общие правила микробиологических исследованийГОСТ Р 51766-2001 Сырье и продукты пищевые. Атомно-абсорбционный метод определения мышьяка

7.4 Определение остатка на сите

Сущность

метода заключается в определении массы оставшегося на сите с сеткой № 014

вяжущего после процеживания эмульсии через сито.

.4.1 Средства контроля (измерений), аппаратура,

материалы, вспомогательные устройства

Весы

лабораторные 4-го класса точности по ГОСТ 24104.

Шкаф

сушильный.

Сито

с сеткой № 014 по ГОСТ

6613 в цилиндрической оправе из оцинкованной жести диаметром 100 мм и высотой 50 мм.

Чашка

фарфоровая вместимостью 250 мл по ГОСТ

9147.

Палочка

стеклянная.

Стакан

стеклянный лабораторный вместимостью 250 мл по ГОСТ

23932.

Кислота

соляная по ГОСТ 857,

1%-ный раствор.

Натр

едкий технический по ГОСТ 2263, 1

%-ный раствор.

Вода

дистиллированная по ГОСТ 6709.

Бензин.

.4.2 Порядок подготовки

и проведения испытания

Предварительно

тщательно промытое бензином и высушенное сито помещают в фарфоровую чашку и

взвешивают, затем сито вынимают из чашки и обильно смачивают 1%-ным раствором едкого

натра (для анионных эмульсий) или соляной кислоты (для катионных эмульсий). В стеклянный стакан отвешивают 100 г предварительно перемешанной эмульсии.

Навеску

эмульсии равномерно процеживают через сито, при этом слегка встряхивая и постукивая

по верхнему ребру сита стеклянной палочкой, не допуская разбрызгивания

эмульсии. При процеживании катионной эмульсии одновременно

с эмульсией вливают раствор кислоты, при

процеживании анионной — раствор щелочи.

Освобожденный

от эмульсии стакан и стеклянную палочку промывают раствором щелочи или кислоты,

сливая его на сито.

Остаток

на сите также промывают, пропуская через сито раствор щелочи или кислоты до

получения прозрачных промывных вод, не содержащих следов

эмульсии. После этого сито ставят в фарфоровую чашку, с которой его предварительно взвешивали, сушат до постоянной массы при температуре (105 ± 5) °С, охлаждают до

комнатной температуры и взвешивают вместе с чашкой.

.4.3 Обработка результатов

испытания

Остаток

на сите М, % по массе, вычисляют по формуле

(2)

где g1— масса сита и чашки, г;

g2— масса сита с остатком и

чашкой, г;

g3— масса эмульсии, г.

Абсолютное

допустимое расхождение между результатами параллельных определений не должно

превышать 0,05%.

Остаток

на сите вычисляют как среднеарифметическое значение результатов двух

параллельных определений.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требованияГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоныГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасностиГОСТ 12.1.044-89 Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определенияГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требованияГОСТ 12.4.034-2001 Система стандартов безопасности труда. Средства индивидуальной защиты органов дыхания. Классификация и маркировкаГОСТ 12.4.131-83 Халаты женские. Технические условияГОСТ 12.4.132-83 Халаты мужские. Технические условияГОСТ 12.4.137-84 Обувь специальная кожаная для защиты от нефти, нефтепродуктов, кислот, щелочей, нетоксичной и взрывоопасной пыли. Технические условияГОСТ 17.2.3.01-86 Охрана природы. Атмосфера. Правила контроля качества воздуха населенных пунктовГОСТ 17.2.3.02-2014 Охрана природы. Атмосфера. Правила установления допустимых выбросов загрязняющих веществ промышленными предприятиямиГОСТ 28846-90 Перчатки и рукавицы. Общие технические условияГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидовГОСТ 32704-2014 Дороги автомобильные общего пользования. Минеральный порошок. Метод определения гидрофобностиГОСТ 32705-2014 Дороги автомобильные общего пользования. Минеральный порошок. Метод определения содержания водорастворимых соединенийГОСТ 32706-2014 Дороги автомобильные общего пользования. Минеральный порошок. Метод определения активностиГОСТ 32707-2014 Дороги автомобильные общего пользования. Минеральный порошок. Метод определения набухания образцов из смеси порошка с битумомГОСТ 32718-2014 Дороги автомобильные общего пользования. Минеральный порошок. Метод определения содержания активирующих веществГОСТ 32719-2014 Дороги автомобильные общего пользования. Минеральный порошок. Метод определения зернового составаГОСТ 32762-2014 Дороги автомобильные общего пользования. Минеральный порошок. Метод определения влажностиГОСТ 32763-2014 Дороги автомобильные общего пользования. Минеральный порошок. Метод определения истинной плотностиГОСТ 32764-2014 Дороги автомобильные общего пользования. Минеральный порошок. Метод определения средней плотности и пористостиГОСТ 32765-2014 Дороги автомобильные общего пользования. Минеральный порошок. Метод определения водостойкости асфальтового вяжущего (смеси минерального порошка с битумом)ГОСТ 32766-2014 Дороги автомобильные общего пользования. Минеральный порошок. Метод определения показателя битумоемкостиГОСТ 32767-2014 Дороги автомобильные общего пользования. Минеральный порошок. Метод определения содержания полуторных окисловПримечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

7 Методы контроля

7.1 Отбор проб

7.1.1 Для проведения контроля из выбранных по 6.3 упаковочных единиц отбирают прокладки и яйца в количестве, указанном в таблице 4.Таблица 4

В штуках

|

Количество отобранных упаковочных единиц |

Количество прокладок, отбираемых из единиц каждой упаковочной единицы |

Общее количество отбираемых яиц (объем выборки) |

|

1 |

12 |

360 |

|

3 |

6 |

540 |

|

5 |

5 |

750 |

|

12 |

3 |

1080 |

|

24 |

2 |

1440 |

При использовании транспортной и потребительской тары меньшей вместимости (4, 6, 10, 12 и 15 штук) общее количество отобранных яиц должно быть не менее, чем указано в таблице 5.Таблица 5

|

Количество яиц в партии, штуки |

Объем выборки, % |

|

До 360 включ. |

10 |

|

От 361 » 3600 « |

5 |

|

» 3601 » 10800 « |

3 |

|

» 10801 » 36000 « |

1 |

|

Св. 3600 |

0,5 |

7.1.2 Для определения качественных характеристик, категории, чистоты скорлупы, запаха отбирают от объединенной пробы 50% яиц.Для определения содержания токсичных элементов, антибиотиков, пестицидов и радионуклидов от объединенной пробы отбирают 25% яиц.Для определения микробиологических показателей от объединенной пробы отбирают 25% яиц, но не менее 30 шт.

7.2 Определение чистоты скорлупы, запаха содержимого яиц, плотности и цвета белка Метод заключается в оценке чистоты скорлупы (5.2.3), запаха содержимого яиц (5.2.6), плотности и цвета белка (5.2.2).

7.2.1 Чистоту скорлупы отобранных яиц проверяют визуально при ярком рассеянном свете или люминесцентном освещении в части объединенной пробы продукта.

7.2.2 Запах содержимого яиц определяют органолептически.

7.2.3 Плотность и цвет белка определяют визуально путем выливания яйца на гладкую поверхность.

7.3 Определение массы яиц

7.3.1 Средства измерения:весы по ГОСТ 24104; весы по ГОСТ 29329.Допускается применение других средств измерений, метрологические характеристики которых не ниже указанных.

7.3.2 Каждую отобранную упаковочную единицу взвешивают по ГОСТ 24104 с погрешностью не более 0,1 кг, затем освобождают от содержимого и взвешивают пустую упаковку с прокладками.Массу яиц каждой упаковочной единицы определяют по разности массы упаковки с содержимым и массы пустой упаковки с прокладками.

7.3.3 Массу яиц определяют путем взвешивания на весах для статического взвешивания по ГОСТ 29329 среднего класса точности с наибольшим пределом взвешивания 50 кг.

7.3.4 Массу одного яйца, а также массу 10 яиц определяют взвешиванием на лабораторных весах по ГОСТ 24104 с пределом допускаемой абсолютной погрешности однократного взвешивания до 1 г.

7.4 Определение состояния воздушной камеры, ее высоты, состояния и положения желтка и целостности скорлупыМетод основан на просвечивании яиц на овоскопе типов И-11 А, СМУ-А.

7.4.1 Состояние воздушной камеры и ее высоты, состояние и положение желтка и целостность скорлупы определяют просвечиванием яиц на овоскопе путем их поворачивания.

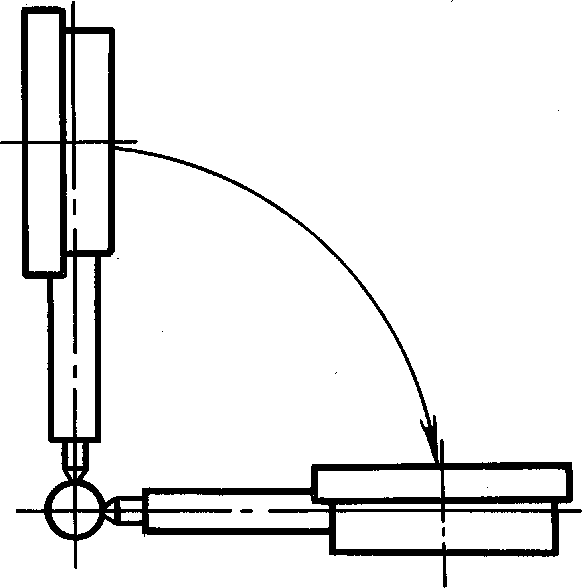

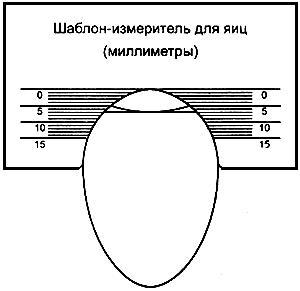

Высоту воздушной камеры измеряют при помощи шаблона-измерителя (рисунок 1) при просвечивании яиц на овоскопе.

Рисунок 1. Шаблон-измеритель

Рисунок 1

7.5 Подготовка проб и их минерализация для определения токсичных элементов — по ГОСТ 26929.

7.6 Определение содержания токсичных элементов Содержание свинца определяют по ГОСТ 26932, ГОСТ 30178, ГОСТ 30538.Недержание мышьяка определяют по ГОСТ 26930, ГОСТ 30538, ГОСТ Р 51766.Содержание кадмия определяют по ГОСТ 26933, ГОСТ 30178, ГОСТ 30538.Содержание ртути определяют по ГОСТ 26927.

7.7 Определение пестицидов — по .

7.8 Определение антибиотиков — по .

7.9 Определение радионуклидов — по .

7.10 Определение микробиологических показателей — по ГОСТ Р 51446, ГОСТ 26668, ГОСТ 26669, ГОСТ 30364.2, .

7.11 После проведения испытаний яйца с неповрежденной скорлупой присоединяют к партии.

Области применения минерального порошка

Дорожное строительство

Минпорошки, изготавливаемые из карбонатных пород, – основная часть асфальтобетона, которая обеспечивает конечному продукту прочность, устойчивость к трещинообразованию, сильному давлению, упругость, увеличенный рабочий период. Благодаря гидрофобности, вещество хорошо распределяется в битуме.

Покрытия с карбонатным минпорошком отличаются высокой устойчивостью к коррозии. Эту характеристику также можно повысить увеличением процентного содержания битума. Но такая мера повышает себестоимость асфальтобетона и ухудшает остальные свойства.

Минеральный материал МП-1 широко применяется при сооружении автодорог районного значения и автомобильных трасс на территории России и соседних государств.

Производство сухих строительных смесей

Карбонатные минпорошки могут использоваться в качестве наполнителей в сухих смесях, которые по технологии наносятся тонким слоем.

Производство бетонных смесей

Карбонатный минпорошок, добавляемый в бетон, положительно влияет на его свойства: увеличивает прочность затвердевшего продукта, деформационную стойкость, устойчивость к высоким температурам, снижает водопоглощение.