Техническое освидетельствование сосудов

Содержание:

- 1.1. Область применения и назначения Правил

- Гидравлические испытания

- 4.2. Определение объема воздуха, оставшегося в трубопроводе, выявление утечек при подъеме давления и расчет приращения объема воды.

- Проведение процедуры на предварительном этапе

- 2.3. Минимальное давление испытания на прочность.

- Пневматические испытания

- Скачать образец документа

- Манометрические и гидростатические испытания трубопроводов

- Как проводятся гидравлические испытания системы отопления:

- Давление гидроиспытания сосудов формула

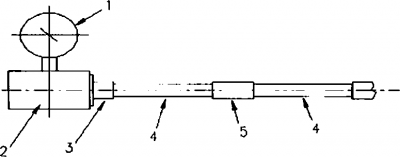

- НАПОРНЫЕ ТРУБОПРОВОДЫ

1.1. Область применения и назначения Правил

1.1.1. Правила устройства и безопасной эксплуатации сосудов,

работающих под давлением (далее по тексту — Правила), устанавливают требования

к проектированию, устройству, изготовлению, реконструкции, наладке, монтажу,

ремонту, техническому диагностированию и эксплуатации сосудов, цистерн, бочек,

баллонов, барокамер, работающих под избыточным давлением1.

1 Далее по тексту вместо «сосуды, цистерны, бочки, баллоны,

барокамеры» принято «сосуды». Используемые в настоящих Правилах термины и

определения приведены в приложении 1.

Требования к

монтажу и ремонту аналогичны требованиям к изготовлению сосудов.

1.1.2. Правила распространяются на:

сосуды,

работающие под давлением воды с температурой выше 115 °С или других нетоксичных, не взрывопожароопасных жидкостей

при температуре, превышающей температуру кипения при давлении 0,07 МПа (0,7 кгс/см2);

сосуды,

работающие под давлением пара, газа или токсичных взрывопожароопасных

жидкостей свыше 0,07 МПа (0,7 кгс/см2);

баллоны,

предназначенные для транспортировки и хранения сжатых, сжиженных и растворенных

газов под давлением свыше 0,07 МПа (0,7 кгс/см2);

цистерны и бочки

для транспортировки и хранения сжатых и сжиженных газов, давление паров которых

при температуре до 50 °С превышает давление 0,07 МПа (0,7 кгс/см2);

цистерны и

сосуды для транспортировки или хранения сжатых, сжиженных газов,

жидкостей и сыпучих тел, в которых давление выше 0,07 МПа (0,7 кгс/см2) создается периодически для их опорожнения;

барокамеры.

1.1.3. Правила не распространяются на:

сосуды атомных

энергетических установок, а также сосуды, работающие с радиоактивной средой;

сосуды

вместимостью не более 0,025 м3 (25 л) независимо от

давления, используемые для научно-экспериментальных целей. При определении

вместимости из общей емкости сосуда исключается объем, занимаемый футеровкой,

трубами и другими внутренними устройствами. Группа сосудов, а также сосуды,

состоящие из отдельных корпусов и соединенные между собой трубами с внутренним

диаметром более 100 мм, рассматриваются как

один сосуд;

сосуды и баллоны

вместимостью не более 0,025 м3 (25 л), у которых

произведение давления в МПа (кгс/см2)

на вместимость в м3(литрах) не

превышает 0,02

(200);

сосуды, работающие

под давлением, создающимся при взрыве внутри них в соответствии с

технологическим процессом или горении в режиме самораспространяющегося

высокотемпературного синтеза;

сосуды,

работающие под вакуумом;

сосуды,

устанавливаемые на морских, речных судах и других плавучих средствах (кроме

драг);

сосуды,

устанавливаемые на самолетах и других летательных аппаратах;

воздушные

резервуары тормозного оборудования подвижного состава железнодорожного

транспорта, автомобилей и других средств передвижения;

сосуды

специального назначения военного ведомства;

приборы парового

и водяного отопления;

трубчатые печи;

сосуды,

состоящие из труб с внутренним диаметром не более 150

мм без коллекторов, а также с коллекторами, выполненными из труб с внутренним диаметром не более 150 мм;

части машин, не

представляющие собой самостоятельных сосудов (корпуса насосов или турбин,

цилиндры двигателей паровых, гидравлических, воздушных машин и компрессоров).

Гидравлические испытания

Общие сведения

На основании Правил технической эксплуатации тепловых энергоустановок (утв. приказом Минэнерго РФ от 24 марта 2003 г. N 115) предприятия тепловых сетей при эксплуатации систем тепловых сетей должны обеспечить надежность теплоснабжения потребителей, подачу ему теплоносителей (воды и пара) с расходом и параметрами в соответствии с температурным графиком регулирования и перепадом давления на вводе.

В процессе эксплуатации все действующие тепловые сети должны подвергаться испытаниям на прочность и плотность для выявления дефектов не позже, чем через две недели после окончания отопительного сезона.

Гидравлические испытания трубопроводов водяных тепловых сетей с целью проверки прочности и плотности следует проводить пробным давлением с внесением результатов в акт.

Давление пробное — избыточное давление, при котором должно производиться гидравлическое испытание тепловых энергоустановок и сетей на прочность и плотность.

Минимальная величина пробного давления при гидравлическом испытании составляет 1,25 рабочего давления, но не менее 0,2 МПа (2 кгс/см2).

Максимальная величина пробного давления устанавливается расчетом на прочность по нормативно-технической документации, согласованной с Госгортехнадзором России. Величину пробного давления выбирает предприятие-изготовитель (проектная организация) в пределах между минимальным и максимальным значениями.

Гидравлические испытания осуществляет ответственный за безопасную эксплуатацию тепловых сетей совместно с персоналом, допущенным к эксплуатации тепловых сетей.

Гидравлические испытания

При проведении гидравлических испытаний на прочность и плотность тепловых сетей следует отключать заглушками оборудование тепловых сетей (сальниковые, сильфонные компенсаторы и др.), а также участки трубопроводов и присоединенные тепло-потребляющие энергоустановки, не задействованные в испытаниях.

Испытания на прочность и плотность проводятся в следующем порядке:

испытываемый участок трубопровода отключить от действующих сетей;

в самой высокой точке участка испытываемого трубопровода (после наполнения его водой и спуска воздуха) установить пробное давление (контроль по манометру);

давление в трубопроводе следует повышать плавно;

скорость подъема давления должна быть указана в нормативно-технической документации (НТД) на трубопровод.

Испытания на прочность и плотность проводятся с соблюдением следующих основных требований: измерение давления при выполнении испытаний следует производить по двум аттестованным пружинным манометрам (один — контрольный) класса не ниже 1,5 с диаметром корпуса не менее 160 мм. Манометр должен выбираться из условия, что измеряемая величина давления находится в пределах 2/3 шкалы прибора; испытательное давление должно быть обеспечено в верхней точке (отметке) трубопроводов; температура воды должна быть не ниже 5 °С и не выше 40 °С; при заполнении водой из трубопроводов должен быть полностью удален воздух; испытательное давление должно быть выдержано не менее 10 мин и затем снижено до рабочего; при рабочем давлении проводится тщательный осмотр трубопроводов по всей их длине.

Результаты испытаний считаются удовлетворительными, если во время их проведения не произошло падения давления и не обнаружены признаки разрыва, течи или запотевания в сварных швах, а также течи в основном металле, в корпусах и сальниках арматуры, во фланцевых соединениях и других элементах трубопроводов. Кроме того, должны отсутствовать признаки сдвига или деформации трубопроводов и неподвижных опор.

О результатах испытаний трубопроводов на прочность и плотность составляется акт установленной формы.

4.2. Определение объема воздуха, оставшегося в трубопроводе, выявление утечек при подъеме давления и расчет приращения объема воды.

4.2.1. При испытании трубопровода в любой момент времени приращение объема испытываемого участка равно приращению объема воды и воздуха (природного газа), находящихся в его полости. Это условие описывается уравнением

dVу = dVв + dVг,(4.1)

где dVу — приращение объема испытываемого участка трубопровода, м;

dVв — приращение объема воды, находящейся в полости участка трубопровода, м3;

dVг — приращение объема воздуха (природного газа), находящегося в полости участка трубопровода, м3.

4.2.2. Приращение объема испытываемого участка трубопровода, деформируемого в упругой области, при изменении давления и температуры определяют по формуле

, (4.2)

, (4.2)

где Li — суммарная длина труб, имеющих толщину стенки δi, м;

Dвнi — внутренний диаметр труб, имеющих толщину стенки δi, м;

μ — коэффициент Пуассона;

Е — модуль упругости стали, Па;

δi — толщина стенки трубы, м;

dР — приращение давления, Па;

α — коэффициент линейного расширения трубной стали, °С-1;

dt — приращение температуры, °С;

i — номер типоразмера труб;

I — число типоразмеров труб, уложенных на участке.

4.2.3. Приращение объема воды в полости трубопровода при изменении температуры, давления, подкачке и утечке воды определяют по формуле

dVв = QAOdτ + Vв(βdt — kdP) — Qвуdτ, (4.3)

где QAO— фактическая (измеренная) производительность опрессовочного агрегата, м3/с;

Qву — расход воды при утечках, м3/с;

dτ — приращение времени, с;

Vв — объем воды в полости участка трубопровода, м3;

β — температурный коэффициент объемного расширения воды, вычисляют по формуле

β = — 6,4268·10-5 + 1,701056·10-5t — 2,036931·10-7t2 + 1,604836·10-9t3, (4.4)

t — температура воды, °С.

4.2.4. Приращение объема воздуха (природного газа) в полости участка трубопровода при изменении давления, температуры и утечке воздуха определяют по формуле

dVг = dV(P, t) — Qгуdτ, (4.5)

где Qгу— расход воздуха (природного газа) при утечке, м3/с;

dV(P, t) — приращение объема воздуха (природного газа) вследствие изменения давления и температуры, вычисляют численным методом с использованием уравнения Ван-дер-Ваальса

(4.6)

где v = Vг/VM — число молей воздуха (природного газа), содержащегося в полости испытываемого участка;

Vг — объем воздуха (газа), содержащегося в полости участка трубопровода, м3;

VM— объем одного моля воздуха (газа), м ;

а, b — эмпирические коэффициенты, для воздуха принимают а = 0,1355 Н·м4/моль2, b = 3,7032·10-5 м3/моль, для природного газа а = 0,2288 Н·м4/моль2, b = 4,2777·10-5 м3/моль.

4.2.5. В уравнениях ( — ) все неизвестные величины, кроме Qву и Qгу, являются постоянными или однозначно определяются через приращения объема, давления и температуры. При подъеме давления до величины 0,85Рисп все трубы будут гарантированно деформироваться в упругой области. В процессе подъема давления до указанного уровня выполняют синхронные измерения приращения объема, давления и температуры в трубопроводе. Число измерений должно быть Nи > Nн + 1, где Nн число неизвестных в уравнениях ( — ) с учетом неизвестных погрешностей измеряемых и задаваемых величин. По данным измерений решают систему Nи — 1 уравнений вида (4.1), в результате чего определяют объем оставшегося в трубопроводе воздуха, наличие утечек, характеристики деформирования труб и другие параметры. Все вычисления должны быть выполнены в режиме реального времени до достижения давления 0,85Рисп.

4.2.5. (Измененная редакция).

4.2.6. Используя определенные в соответствии с п. параметры испытываемого участка трубопровода, рассчитывают приращение объема в зависимости от приращения давления для линейной области деформирования труб по формуле

4.2.6. (Измененная редакция).

dVР = dVy — dVг — Vв(βdt — kdP) +Qвуdτ. (4.7)

4.2.7. Возможность испытания трубопровода ограничивается объемом воздуха (природного газа), находящимся в его полости. Испытание может быть продолжено, если при давлении 0,95 Рисп выполняется соотношение

Vтр (2 + dεy — dεyпл) (dεyпл — dεy) / NЛ > 2dVP (Dp + Dv) (4.8)

Проведение процедуры на предварительном этапе

Видео: гидровлическая проверка водоснабжения и отопления

Строительные нормы и правила регламентируют порядок, в котором проводятся проверки.

- Сначала водопровод заполняют жидкостью. И оставляют в таком состоянии на два часа.

- Переходят к созданию повышенного давления на два часа. Это происходит очень медленно. На данном этапе уже можно выявить некоторое количество протечек.

- Напор уменьшают, пока не дойдут до расчётных показателей. После чего переходят к исследованию общего состояния трассы.

- Такой напор сохраняют на протяжении тридцати минут и более. Без такого шага деформированная форма труб просто не сможет стабилизироваться.

- Следующий этап – перекрытие кранов на входах. Воду медленно сливают, используя опрессовочный насос.

- Трассу проверяют на предмет наличия серьёзных неполадок, а так же плотность и прочность всех участков.

2.3. Минимальное давление испытания на прочность.

2.3.1. Минимальное давление испытания на прочность участков линейной части трубопроводов, кроме перечисленных в п.п. , , определяют по формуле

, (2.2)

где Рмин — давление испытания в верхней точке участка, кгс/см2 (МПа);

КН — коэффициент надежности по назначению трубопровода, принимаемый по табл. 11 СНиП 2.05.06-85;

n — коэффициент надежности по нагрузке — внутреннему давлению в трубопроводе, принимаемый по табл. 13 СНиП 2.05.06-85;

m — коэффициент условий работы трубопровода, принимаемый по табл. 1 СНиП 2.05.06-85;

Рраб — максимальное рабочее давление в трубопроводе, устанавливаемое проектом, кгс/см2 (МПа).

Расчет производят для всех типов труб2, уложенных на испытываемом участке. Минимальным давлением испытания считают меньшее из рассчитанных для различных типов труб значение.

2 Тип труб в данном случае определяется значениями коэффициентов КН, m и n.

Если величина, определенная по формуле () превышает давление, вызывающее кольцевые напряжения в стенке трубы равные нормативному пределу текучести трубной стали, минимальное давление испытания может быть принято равным давлению, соответствующему пределу текучести стали.

2.3.2. Давление испытания на прочность переходов через железные дороги, переходов через автомобильные дороги I, II и III категорий, трубопроводов в горной местности при укладке в тоннелях, пересечений с канализационными коллекторами, газопроводами, нефтепроводами, продуктопроводами, оросительными системами, пересечений с воздушными линиями электропередачи с напряжением 500 кВ и более, узлов подключения в газопровод при их испытании одновременно со всем трубопроводом должно быть не ниже 1,5 от максимального рабочего давления.

Указанные переходы могут быть испытаны отдельно после их укладки давлением не ниже 1,5 от максимального рабочего давления. В этом случае при испытании этих переходов одновременно со всем трубопроводом давление испытания должно быть не ниже давления, определенного по формуле ().

2.3.3. Переходы через водные преграды, укладываемые с помощью подводно-технических средств, испытывают в три этапа:

первый этап — после сварки на стапеле или на площадке перехода целиком или отдельными плетями давлением не ниже 1,5 от максимального рабочего давления;

второй этап — после укладки перехода давлением не ниже 1,5 от максимального рабочего давления;

третий этап — одновременно со всем трубопроводом давлением, определенным по формуле ().

Пневматические испытания

Альтернативой проверкой гидравлическим оборудованиям служат пневматические испытания. Они проводятся, если:

• это отдельно оговорено в технической документации проекта по какой-либо причине

• государственный стандарт определяет пневматическую проверку как обязательный метод контроля

• гидравлические испытания невозможны ввиду неблагоприятных условий, отсутствия воды или других причин

• эта проверка служит этапом подготовки к гидравлическим испытаниям

Пневматические испытания позволяют проверить оборудование на плотность, но не на прочность, поэтому требуют дополнительных проверок – ультразвуковой, радиографической или других, также относящихся к методам неразрушающего контроля. Это необходимо для проверки швов и сварных соединений, позволяющих определить наличие протечек и разрывов труб.

Порядок проведения пневматических испытаний аналогичен вышеописанной процедуре гидравлической проверке. В качестве рабочей среды для проверки используется газ – инертный или воздух, при помощи которого нагнетается давление до установленного значения. Для удобства во время проверки на отдельные участки (там, где могут быть неплотности) трубопровода наносится мыльный раствор. Это помогает определить наличие дефектов, так как в процессе проверки возникают пузыри, что легко заметить после во время визуального осмотра.

Пневматические испытания невозможны в случае, если проверке подлежат трубы, изготовленные из чугуна, фаолита или стекла. Также при наличии в трубопроводе арматуры и соединительных элементов из чугуна нужно следить, чтобы давление во время испытаний не превышало 4 кгс/см2. Для того, чтобы результаты испытаний были корректными, в этом случае также необходимо предварительно провести проверку гидравлическим методом.

Скачать образец документа

Скачать в .doc/.pdfСохраните этот документ у себя в удобном формате. Это бесплатно.

Энергопредприятие

Контролируемое оборудование

АКТ N

по гидравлическому испытанию

"__" __________ 200_ г.

Гидравлическое испытание (наименование сосуда) ст. N _______

рег. N ______ (зав. N_______) из стали ___________________________

(основные размеры _______________________________),

эксплуатируемого с "__" ______________ 199_ г.,

выполнено в соответствии с требованиями Правил Госгортехнадзора

России.

__________________________________________________________________

(величина пробного давления, время выдержки под пробным

__________________________________________________________________

давлением, температура воды)

__________________________________________________________________

После выдержки под пробным давлением и понижения

__________________________________________________________________

(давления до (рабочего) был выполнен осмотр сосуда)

Установлено: _____________________________________________________

(признаков остаточных деформаций, трещин, разрывов,

__________________________________________________________________

течей, потения в сварных соединениях, основном металле и

__________________________________________________________________

в разъемных соединениях - (не обнаружено)

Решено: __________________________________________________________

(сосуд выдержал (не выдержал) гидравлическое испытание

__________________________________________________________________

пробным давлением)

Испытание произвели:

_______________ ______________ ___________________

(должность) (подпись) (инициалы, фамилия)

_______________ ______________ ___________________

(должность) (подпись) (инициалы, фамилия)

_______________ ______________ ___________________

(должность) (подпись) (инициалы, фамилия)

Скачать в .doc/.pdfСохраните этот документ сейчас. Пригодится.

Вы нашли то что искали?

* Нажимая на одну из этих кнопок, Вы помогаете формировать рейтинг полезности документов. Спасибо Вам!

Смежные документы

- Акт: образцы (Полный перечень документов)

- Поиск по фразе «Акт» по всему сайту

- «Акт по гидравлическому испытанию сосудов, работающих под давлением (рекомендуемая форма)».doc

Документы, которые также Вас могут заинтересовать:

- Акт по контролю за проведением землеустройства

- Акт по общему случаю, имевшему место в пути следования пассажирского поезда (обязательная форма)

- Акт по проверке выполнения лицензионных требований и условий в образовательном учреждении (организации) по подготовке (переподготовке) водителей транспортных средств в Московской области

- Акт по результатам анализа состояния производства на предприятиях нефтепродуктообеспечения

- Акт по результатам проверки соблюдения правил хранения и обращения с наркотическими средствами и психотропными веществами

- Акт по результатам инспекционного контроля за сертифицированной продукцией в области пожарной безопасности в Российской Федерации. Форма N 17 (рекомендуемая)

- Акт по результатам контроля полевых работ

- Акт по результатам документальной проверки достоверности представленных страхователями в Пенсионный фонд Российской Федерации индивидуальных сведений о трудовом стаже и заработке (вознаграждении), доходе застрахованных лиц (рекомендуемая форма)

- Акт по результатам испытаний каждого сотрудника на присвоение (подтверждение) квалификационного звания (образец оформления акта)

- Акт по результатам аккредитации головной (базовой) организации метрологической службы

Манометрические и гидростатические испытания трубопроводов

Согласно требованиям СНиП, перед запуском инженерной сети следует выполнить манометрические испытания трубопроводов на герметичность. Проведение такой проверки позволяет заблаговременно выявить дефектные участки магистрали, способные разрушиться при превышении рабочего давления. Это существенно снижает риск возникновения аварийных ситуаций в отопительной, водопроводной или другой инженерной системе.

Особенности технологии

Процедура испытания труб гидростатическим методом состоит в следующем:

- Трубопроводные конструкции тщательно прочищают и удаляют из них скопившиеся загрязнения. Это необходимо для повышения точности результатов измерений.

- К водопроводу подключают несколько независимых друг от друга манометров. Приборы используются для определения давления в испытываемом контуре, а также для определения утечек рабочей среды.

- Систему заполняют водой, создавая на выбранном участке магистрали давление, превышающее эксплуатационную норму на 20–25%.

- На протяжении времени выдержки специалисты внимательно следят за показаниями измерительных приборов. Если давление начинает падать, это интерпретируют как признак недостаточной герметичности трубопровода. Если же показания манометров остаются неизменными на протяжении времени выдержки, это свидетельствует об отсутствии утечек и надлежащем состоянии трубы.

- По результатам гидравлического теста специалисты составляют акт, в котором указываются обнаруженные проблемы и предоставляются рекомендации по их устранению. При необходимости дефектные участки тепловой или иной магистрали ремонтируют или заменяют.

Как проводятся гидравлические испытания системы отопления:

1. Если система работает, ее нужно остановить. Испытываемый участок трубопровода разбивается на условные составные части, которые подвергаются предварительной внешней проверке. В процессе осмотра проверяется вся техническая документация и соответствие стандартам, устанавливаются специальные заглушки для того, чтобы обособить проверяемый участок от основной трубопроводной системы. Недопустимо использовать для этой цели предустановленные запорные механизмы, предусмотренные производителем при монтаже.

2. Устанавливается оборудование, необходимое для проверки – это может быть гидравлический пресс или насос, компрессор: то, что создает давление, необходимое в процессе проведения тестов. Также подсоединяют дополнительное оборудование, в том числе вентили, манометры, измерительные приборы. Когда подготовка закончена, начинается процесс проверки.

3. При помощи гидравлического оборудования в системе создается давление, значение которого рассчитывается ранее и зависит от условий работы и рабочих параметров. В большинстве случаев испытываемое давление превышает рабочее на 20-50%, но не менее определенных значений, оговоренных в СНиП. Давление нагнетается постепенно с целью соблюдения безопасности и во избежание гидроударов, контролируется минимум 2 независимыми измерительными приборами. При этом устанавливается допустимый коридор отклонений вследствие изменения температуры теплоносителя.

4. Одновременно с повышением давления принимаются меры, исключающие скопление газов в элементах трубопровода, заполняемых жидкостью. После того, как необходимое давление достигнуто, оно удерживается на протяжении определенного периода – времени выдержки, установленного техническими нормами, но не менее 5 минут. Систему держат под давлением, наблюдая за показаниями манометра. Персонал должен находиться в безопасном месте, изолированном от испытуемого участка. По окончанию времени выдержки давление понижается до уровня рабочего.

5. Анализ результатов, осмотр системы. Если давление не снижается – утечки отсутствуют, система исправна. Падение давления говорит о разгерметизации системы и необходимости поиска и ликвидации утечки.

После планомерного увеличения, времени выдержки и постепенного снижения давления внутри испытываемого участка осуществляется проверка на герметичность и прочность швов. Проводится осмотр всех находящихся в поле зрения участков труб. В случае, если трубы сделаны из цветных металлов, сварные швы простукиваются деревянным молотком весом до 800 г, если из стали, до допускается использование молотка весом до 1,5 кг.

Таким образом осуществляется проверка всех участков трубопровода или теплосети. В случае, если в системе используются комбинированные сосуды с разными рабочими давлениями на участках, отдельные проверки нужно провести для каждого из них.

Данную схему можно назвать «примерной», так как значения падения давления различны в каждом конкретном случае и на конкретном объекте. Точнее просчитываются они уже на месте, при планировании работы.

Установленные нормы гидравлических испытаний:

— Гидравлические испытания проводятся согласно установленным стандартам СНиП III-Г.9—62 и НиТУХП—62.

— Процедура осуществляется под контролем руководителя, это может быть мастер или уполномоченный представитель производителя. Проверка должна проводиться в соответствии с требованиями Госгортехнадзора и техникой безопасности с учетом инструкций в технической документации объекта.

— Измерительные приборы и манометры, используемые во время испытаний, должны пройти предварительную проверку. Используются только опломбированные манометры с классом точности от 1,5 и выше. Согласно стандарту ГОСТ 2405—63, приборы должны иметь диаметр минимум 150 мм и шкалу, рассчитанную на максимальное значение в 1,33 от измеряемого в процессе проверки давления.

Оценка гидравлических испытаний испытаний

Во время испытаний участки трубопровода проверяются на прочность соединений и плотность. Успешность испытаний проверяется по 3 основным параметрам:

• Стабильное давление внутри труб, без неконтролируемого снижения

• Отсутствие признаков, указывающих на нарушение целостности – течи, разрывов, нарушения швов, запотеваний

• Отсутствие деформаций, выявленных во время визуального осмотра

В случае, если присутствует одно или несколько нарушений, результаты проверки считаются неудовлетворительными. Система подлежит ремонту с последующей проверкой до тех пор, пока параметры не будут удовлетворительными.

Давление гидроиспытания сосудов формула

6.11. Гидравлическое испытание на прочность и герметичность

6.11.1. Гидравлическому испытанию подлежат сосуды после их изготовления.

Гидравлическое испытание сосудов, транспортируемых частями и собираемых на месте монтажа, допускается проводить после их сборки на месте установки.

6.11.2. Гидравлическое испытание сосудов следует проводить с крепежом и прокладками, предусмотренными в технической документации.

6.11.3. Пробное давление P_ пр при гидравлическом испытании сосудов определяется по формуле

где Р — расчетное давление, МПа (кгс/см2);

20 t соответственно при 20 АС и расчетной температуре

6.11.4. Пробное давление гидравлического испытания сосуда определяется с учетом минимальных значений расчетного давления и отношения допускаемых напряжений материала сборочных единиц (деталей).

6.11.5. Пробное давление при гидравлическом испытании сосуда, рассчитанного по зонам, определяется с учетом той зоны, расчетное давление или расчетная температура которой имеет меньшее значение.

6.11.6. Если рассчитанное пробное давление (по формуле, приведенной в п.6.11.3) при гидравлическом испытании сосуда, работающего под наружным давлением, вызывает необходимость утолщения стенки сосуда, то допускается пробное давление определять по формуле

где Е и Е — модули упругости материала соответственно при 20 АС и

20 t расчетной температуре t , МПа (кгс/см 2 ).

6.11.7. Пробное давление для гидравлического испытания сосуда, предназначенного для работы в условиях нескольких режимов с различными расчетными параметрами (давлениями и температурами), следует принимать равным максимальному из определенных значений пробных давлений для каждого режима.

6.11.8. Для сосудов, работающих под вакуумом, расчетное давление принимается равным 0,1 МПа (1 кгс/см 2 ).

6.11.9. Предельное отклонение значения пробного давления не должно превышать +-5%.

6.11.10. Гидравлическое испытание сосудов, устанавливаемых вертикально, допускается проводить в горизонтальном положении при условии обеспечения прочности корпуса сосуда. При этом необходимо выполнить расчет на прочность с учетом принятого способа опирания для проведения гидравлического испытания.

Пробное давление следует принимать с учетом гидростатического давления, действующего на сосуд в процессе его эксплуатации.

6.11.11. Для гидравлического испытания сосуда следует использовать воду.

Допускается в обоснованных случаях использование другой жидкости.

Температуру воды следует принимать не ниже критической температуры хрупкости материала сосуда и указывать в технической документации. При отсутствии указаний температура воды должна быть в пределах от 5 до 40АС.

Разность температур стенки сосуда и окружающего воздуха во время испытания не должна вызывать конденсацию влаги на поверхности стенки сосуда.

6.11.12. При заполнении сосуда водой необходимо удалять воздух из внутренних полостей. Давление следует поднимать равномерно до достижения пробного. Скорость подъема давления не должна превышать 0,5 МПа (5 кгс/см 2 ) в минуту, если нет других указаний в технической документации.

Время выдержки под пробным давлением должно быть не менее значений, указанных в таблице 22.

После выдержки под пробным давлением давление снижают до расчетного , при котором производят визуальный осмотр наружной поверхности, разъемных и сварных соединений. Не допускается обстукивание сосуда во время испытаний.

Визуальный осмотр сосудов, работающих под вакуумом, производится при пробном давлении.

Время выдержки сосуда под пробным давлением

НАПОРНЫЕ ТРУБОПРОВОДЫ

7.1. При отсутствии в проекте указания о способе испытания напорные трубопроводы подлежат испытанию на прочность и герметичность, как правило, гидравлическим способом. В зависимости от климатических условий в районе строительства и при отсутствии воды может быть применен пневматический способ испытания для трубопроводов с внутренним расчетным давлением Рр, не более:

подземных чугунных, асбестоцементных и железобетонных – 0,5 МПа (5 кгс/см2);

подземных стальных – 1,6 МПа (16 кгс/см2);

надземных стальных – 0,3 МПа (3 кгс/см2).

7.2. Испытание напорных трубопроводов всех классов должно осуществляться строительно-монтажной организацией, как правило, в два этапа:

первый – предварительное испытание на прочность и герметичность, выполняемое после засыпки пазух с подбивкой грунта на половину вертикального диаметра и присыпкой труб в соответствии с требованиями СНиП 3.02.01-87 с оставленными открытыми для осмотра стыковыми соединениями; это испытание допускается выполнять без участия представителей заказчика и эксплуатационной организации с составлением акта, утверждаемого главным инженером строительной организации;

второй – приемочное (окончательное) испытание на прочность и герметичность следует выполнять после полной засыпки трубопровода при участии представителей заказчика и эксплуатационной организации с составлением акта о результатах испытания по форме обязательных приложений 1 или 3.

Оба этапа испытания должны выполняться до установки гидрантов, вантузов, предохранительных клапанов, вместо которых на время испытания следует устанавливать фланцевые заглушки. Предварительное испытание трубопроводов, доступных осмотру в рабочем состоянии или подлежащих в процессе строительства немедленной засыпке (производство работ в зимнее время, в стесненных условиях), при соответствующем обосновании в проектах допускается не производить.

7.3. Трубопроводы подводных переходов подлежат предварительному испытанию дважды: на стапеле или площадке после сваривания труб, но до нанесения антикоррозионной изоляции на сварные соединения, и вторично – после укладки трубопровода в траншею в проектное положение, но до засыпки грунтом.

Результаты предварительного и приемочного испытаний надлежит оформлять актом по форме обязательного приложения 1.

7.4. Трубопроводы, прокладываемые на переходах через железные и автомобильные дороги I и II категорий, подлежат предварительному испытанию после укладки рабочего трубопровода в футляре (кожухе) до заполнения межтрубного пространства полости футляра и до засыпки рабочего и приемного котлованов перехода.

7.5. Величины внутреннего расчетного давления РР и испытательного давления Ри для проведения предварительного и приемочного испытаний напорного трубопровода на прочность должны быть определены проектом в соответствии с требованиями СНиП 2.04.02-84 и указаны в рабочей документации.

Величина испытательного давления на герметичность Рг для проведения как предварительного, так и приемочного испытаний напорного трубопровода должна быть равной величине внутреннего расчетного давления Рр плюс величина Р, принимаемая в соответствии с табл. 4 в зависимости от верхнего предела измерения давления, класса точности и цены деления шкалы манометра. При этом величина Рг не должна превышать величины приемочного испытательного давления трубопровода на прочность Ри.

7.6* Трубопроводы из стальных, чугунных, железобетонных и асбестоцементных труб, независимо от способа испытания, следует испытывать при длине менее 1 км – за один прием; при большей длине – участками не более 1 км. Длину испытательных участков этих трубопроводов при гидравлическом способе испытания разрешается принимать свыше 1 км при условии, что величина допустимого расхода подкаченной воды должна определяться как для участка длиной 1 км.