Ост 26-2043-91 «болты, шпильки, гайки и шайбы для фланцевых соединений. технические требования»

Содержание:

Масса болтов (исполнения 1), выполненных способом нарезки

Таблица А1

Размеры в миллиметрах

|

Длина болта l |

Теоретическая масса болта, кг, при номинальном диаметре резьбы d |

|||||||||||

|

6 |

8 |

10 |

12 |

16 |

20 |

24 |

27 |

30 |

36 |

42 |

48 |

|

|

8 |

0,004 |

0,009 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

10 |

0,005 |

0,010 |

0,019 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

12 |

0,005 |

0,010 |

0,020 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

16 |

0,006 |

0,012 |

0,023 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

20 |

0,007 |

0,013 |

0,025 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

25 |

,008 |

0,015 |

0,028 |

0,040 |

— |

— |

— |

— |

— |

— |

— |

— |

|

30 |

0,009 |

0,017 |

0,031 |

0,044 |

0,083 |

— |

— |

— |

— |

— |

— |

— |

|

35 |

0,010 |

0,019 |

0,034 |

0,048 |

0,091 |

— |

— |

— |

— |

— |

— |

— |

|

40 |

0,011 |

0,021 |

0,037 |

0,053 |

0,098 |

0,171 |

— |

— |

— |

— |

— |

— |

|

45 |

0,012 |

0,023 |

0,040 |

,057 |

0,106 |

0,182 |

— |

— |

— |

— |

— |

— |

|

50 |

0,013 |

0,025 |

0,043 |

,062 |

0,114 |

0,194 |

0,297 |

— |

— |

— |

— |

— |

|

55 |

0,014 |

0,027 |

0,046 |

0,066 |

0,121 |

,207 |

0,313 |

— |

— |

— |

— |

— |

|

60 |

0,016 |

0,029 |

0,049 |

0,071 |

0,129 |

0,219 |

0,330 |

— |

— |

— |

— |

— |

|

65 |

0,017 |

0,031 |

0,052 |

0,073 |

0,137 |

,231 |

0,349 |

— |

— |

— |

— |

— |

|

70 |

0,018 |

0,033 |

0,055 |

0,079 |

0,145 |

0,244 |

0,366 |

— |

— |

— |

— |

— |

|

75 |

0,019 |

0,035 |

0,058 |

0,084 |

0,153 |

0,256 |

,384 |

— |

— |

— |

— |

— |

|

80 |

0,020 |

0,037 |

0,062 |

0,088 |

,161 |

0,268 |

0,402 |

— |

— |

— |

— |

— |

|

90 |

0,022 |

0,041 |

0,068 |

0,097 |

0,177 |

0,293 |

0,438 |

0,581 |

,747 |

— |

— |

— |

|

100 |

— |

0,043 |

0,074 |

0,106 |

,193 |

0,318 |

0,473 |

0,626 |

0,803 |

1,231 |

— |

— |

|

110 |

— |

— |

0,080 |

0,115 |

0,208 |

0,342 |

,509 |

0,671 |

0,858 |

1,311 |

— |

— |

|

120 |

— |

— |

0,086 |

0,124 |

0,224 |

0,367 |

0,544 |

0,716 |

0,914 |

1,391 |

— |

— |

|

130 |

— |

— |

0,092 |

,133 |

0,240 |

0,392 |

0,580 |

,761 |

0,969 |

1,471 |

2,098 |

— |

|

140 |

— |

— |

0,099 |

0,142 |

0,256 |

0,417 |

0,615 |

0,806 |

1,025 |

1,551 |

2,207 |

— |

|

150 |

— |

— |

0,105 |

0,151 |

0,272 |

0,441 |

0,651 |

0,850 |

1,080 |

1,631 |

2,315 |

3,187 |

|

160 |

— |

— |

0,111 |

0,159 |

0,287 |

0,466 |

0,686 |

0,896 |

1,136 |

1,711 |

2,424 |

3,329 |

|

170 |

— |

— |

0,117 |

0,168 |

0,303 |

0,491 |

0,722 |

0,941 |

1,192 |

1,790 |

2,533 |

3,471 |

|

180 |

— |

— |

,123 |

0,177 |

,319 |

0,515 |

0,757 |

0,986 |

1,247 |

1,870 |

2,642 |

3,614 |

|

190 |

— |

— |

,129 |

0,186 |

0,334 |

0,54 |

0,793 |

1,031 |

1,303 |

1,950 |

2,751 |

3,756 |

|

200 |

— |

— |

0,136 |

0,193 |

0,351 |

0,565 |

0,829 |

1,076 |

1,358 |

2,030 |

2,860 |

3,898 |

|

220 |

— |

— |

— |

0,213 |

0,382 |

0,614 |

0,900 |

1,166 |

1,469 |

2,190 |

3,077 |

4,182 |

|

240 |

— |

— |

— |

0,231 |

0,414 |

0,663 |

0,971 |

1,256 |

1,580 |

2,350 |

3,295 |

4,466 |

|

260 |

— |

— |

— |

0,248 |

0,445 |

0,713 |

1,042 |

1,346 |

1,691 |

2,510 |

3,513 |

4,751 |

|

280 |

— |

— |

— |

— |

0,477 |

0,762 |

1,113 |

1,436 |

1,802 |

2,670 |

3,730 |

5,035 |

|

300 |

— |

— |

— |

— |

0,508 |

0,811 |

1,184 |

1,526 |

1,914 |

2,830 |

3,948 |

5,319 |

|

Примечание — Масса подсчитана из условия плотности материала 7,85 г/см3. |

2.6. Упаковка

2.6.1. Упаковка должна

производиться в соответствии с требованиями ОСТ 26-291 и

нормативно-технического документа на конкретную продукцию.

2.6.2. Перед

упаковкой аппараты подлежат консервации и окраске в соответствия с требованиями

ОСТ 26-291 и нормативно-техническим документом на конкретную продукцию.

3. ПРИЕМКА

3.1.

Требования к приемке должны соответствовать ОСТ 26-291 и конструкторской

документации на конкретную продукцию. Испытания должны производиться по

утвержденным и аттестованным в установленном порядке программам и методикам

испытания.

3.2.

Порядок и виды испытании — по ГОСТ

15.001 и ГОСТ

16504.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Контроль основных параметров и соблюдения

требований, предъявляемых к аппаратам, должны осуществляться в соответствии с

требованиями ОСТ 26-291 и конструкторской документации на конкретную продукцию

по методикам, утвержденным головной организацией по государственным испытаниям

аппаратов, с помощью оборудования и средств измерений, приведенных в указанных

методиках.

4.2. Испытания должны включать проверку работы

перемешивающего устройства на холостом ходу (необходимость испытания устанавливает

разработчик) и под нагрузкой.

Испытания под нагрузкой проводят при заполнении корпуса водой до

предусмотренного конструкторской документацией рабочего уровня.

Продолжительность испытаний: на холостом ходу — не менее 10 млн; под

нагрузкой, от каждого полного и неполного

десятка, одного аппарата — не менее 1 ч, остальных -не менее 20 млн.

При поставке на экспорт продолжительность испытаний: на холостом ходу —

не менее 30 млн; под нагрузкой, от каждого полного и неполного десятка, одного

аппарата — не менее 4 ч, остальных — не менее 1 ч.

4.3. Контроль комплектности производится:

1) проверкой соответствия комплектности

поставки составных частей продукции, запасных частей и инструмента

требованиям технической документации;

2) проверкой наличия эксплуатационной документации.

4.4. Контроль маркировки производится проверкой

наличия и содержания маркировки, способе и качества ее исполнения и ее

соответствия требованиям технической документации.

4.5. Контроль упаковки производится:

1) проверкой соответствия консервации и упаковки требованиям технической

документации;

2) проверкой правильности оформления и заполнения табличек и упаковочных

листов.

При

контроле упаковки проверяется наличие ответных фланцев, заглушек, пробок в

отверстиях штуцеров, пломб на пломбируемых разъемах, качество упаковки

сопроводительной документации.

11.1. Общие требования

11.1.1. Виды

испытаний и методы контроля должны назначаться в соответствии с табл. .

11.1.2.

Выбор неразрушающих методов контроля для сварных соединений конкретных

типоразмеров труб должен производиться в соответствии с табл. .

Виды

испытаний и методы контроля сварных соединений

|

Виды испытаний |

Методы контроля |

||||||||||

|

механические испытания |

металлографические исследования |

контроль твердости |

стилоскопирование |

a-фазы |

стойкость против МКК |

ВОиИ |

ЦДиМПД |

УЗД |

РГ |

||

|

Кромки труб и |

— |

— |

— |

— |

— |

— |

+ |

— |

— |

— |

|

|

Сборочные |

|||||||||||

|

Стыковые швы |

|||||||||||

|

Стыковые швы |

+ |

+ |

+ с учетом п. |

+ с учетом п. |

+ с учетом п. |

+ с учетом п. |

+ |

+ |

+ или + |

||

|

Швы, соединяющие |

— |

— |

— |

— |

— |

— |

+ |

+ |

— |

— |

|

|

Швы приварки |

— |

+ |

+ с учетом п. |

+ с учетом п. |

+ с учетом п. |

— |

+ |

+ |

+ или + |

||

|

Примечания: 1. ВОиИ — 2. + |

|||||||||||

11.5. Измерение твердости

11.5.1. Измерение твердости проводится для

сварных соединений (стыковых, приварки штуцеров) трубопроводов, изготовленных

из хромокремнемарганцовистых, хромомолибденовых, хромомолибденованадиевых,

хромомолибденованадиевовольфрамовых сталей.

Назначение

методов дефектоскопии сварных соединений трубопроводов

|

Толщина стенки трубы, мм |

Класс стали |

Дефекты, выходящие на поверхность |

Внутренние дефекты |

|||

|

основные методы |

заменяющие |

основные методы |

заменяющие методы |

|||

|

от 6 до 50 |

от 2,5 до |

Перлитная |

ВО + МПД |

ВО + ЦД |

РГ |

ГГ |

|

Аустенитная |

ВО + ЦД |

— |

РГ |

ГГ |

||

|

от 65 до 200 |

от 12 до 49,5 |

Перлитная |

ВО + МПД |

ВО + ЦД |

УЗК |

РГ или ГГ |

|

Аустенитная |

ВО + ЦД |

— |

РГ |

ГГ |

||

|

от 250 до 500 |

от 40 до 80 |

Перлитная |

ВО + МПД |

ВО + ЦД |

УЗК |

ГГ |

|

Аустенитная |

ВО + ЦД |

— |

ГГ |

— |

Примечание: ВО — внешний осмотр, УЗК — ультразвуковой контроль, ЦД — цветная

дефектоскопия, РГ — рентгенографический контроль, МПД — магнитопорошковая дефектоскопия,

ГГ — гаммаграфический контроль.

Определяется

твердость основного металла, металла шва и зоны термического влияния на сварных

узлах и сборочных единицах, а также на макрошлифах из контрольных проб.

11.5.2.

Измерению твердости подвергаются:

) 15 % от числа

термообработанных в течение месяца данным нагревательным устройствам однотипных

сварных стыковых соединений труб, деталей трубопроводов и сварных соединений

штуцеров из хромокремнемарганцовистых сталей, но не менее двух;

) 100 % сварных стыковых

соединений труб, деталей трубопроводов и сварных соединений штуцеров из

хромомолибденовых, хромомолибденованадиевых и

хромомолибденованадиевовольфрамовых сталей.

11.5.3.

Измерение твердости сварных стыковых соединений трубопроводов необходимо

производить на двух участках по окружности и не менее, чем в пяти точках на

каждом участке: по центру шва, в зоне термического влияния на расстоянии 1 — 2

мм в обе стороны от границы сплавления и на основном металле на расстоянии 10 —

20 мм от границы сплавления.

Измерение

твердости допускается производить на одном участке для стыковых соединений

трубопроводов, выполненных автоматической сваркой и прошедших общую термическую

обработку, а также для стыковых соединений труб и деталей трубопроводов с

условным проходом Ду 100 мм и менее, независимо от способа сварки. На сборочных

единицах с наружным диаметром менее 50 мм замеры твердости сварных соединений

допускается не производить. В этом случае замеры твердости производятся на

контрольных сварных соединениях.

Измерение

твердости на сварных соединениях штуцеров производится в одном из доступных

мест. На штуцерах, размеры и конструкция которых не позволяет выполнить данную

операцию, контроль твердости не производится.

11.5.4.

Измерение твердости на контрольных сварных соединениях производится по ГОСТ

6996-66 в

поперечном сечении образца на макрошлифах, замеры твердости производить по

схеме в соответствии с черт. .

11.5.5. При

получении неудовлетворительных результатов должны производиться повторные

измерения твердости на том же сварном соединении на удвоенном количестве

участков.

11.5.6. При

неудовлетворительных результатах повторного испытания сварные соединения

подлежат повторной термической обработке.

11.5.7. При

выявлении несоответствия твердости установленным нормам хотя бы на одном из

сварных соединений, проверяемых в неполном объеме, испытания на твердость должны

быть проведены на всех сварных соединениях, термически обработанных за одну

садку в данном нагревательном устройстве.

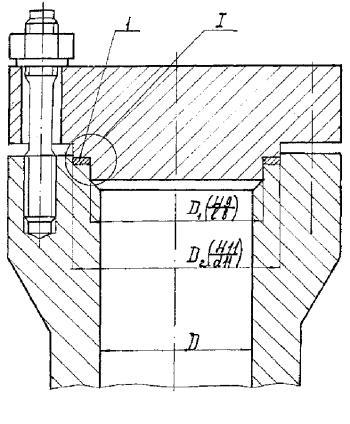

3.4. Уплотнение с плоской прокладкой

3.4.1. Конструкция элементов уплотнения

должна быть в соответствии с -.

3.4.2. Наименьший диаметр уплотнительной

поверхности D1 принимают конструктивно.

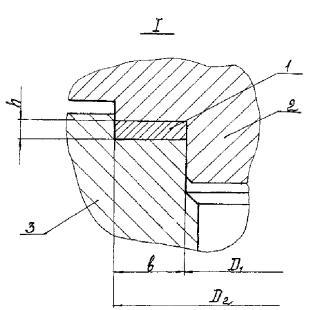

Уплотнение с кольцом восьмиугольного

сечения

1 — уплотнительное

кольцо; 2 — элемент уплотнения в крышке; 3 — элемент уплотнения в корпусе

Уплотнительное кольцо

Элемент уплотнения в корпусе (крышке)

Размеры, мм

|

D |

МПа с (кгс/см2) |

Корпус (крышка) |

Уплотнительное кольцо |

||||||||||

|

Dср |

D1 |

b2 |

b3 |

h2* |

h3 |

D2 |

b |

b1 |

h |

h1* |

Масса кг |

||

|

400 |

до 32 (320) |

470 |

465 |

5 |

15,2 |

12 |

15 |

455 |

15 |

3,8 |

24 |

6 |

4,0 |

|

500 |

до 32 (320) |

590 |

583 |

7 |

19,7 |

15 |

18 |

571 |

19 |

4,6 |

28 |

7,0 |

|

|

600 |

до 20 (200) |

660 |

655 |

5 |

15,2 |

12 |

15 |

646 |

14 |

3,4 |

22 |

5,0 |

|

|

до 32 (320) |

710 |

701 |

9 |

23,4 |

17 |

20 |

687 |

23 |

5,5 |

32 |

12,0 |

||

|

800 |

до 20 (200) |

880 |

874 |

6 |

17,8 |

14 |

18 |

862 |

18 |

4,2 |

28 |

8 |

10,5 |

|

до 32 (320) |

930 |

918 |

12 |

30,6 |

22 |

26 |

900 |

30 |

7,2 |

42 |

28,0 |

||

|

1000 |

до 20 (200) |

1100 |

1093 |

7 |

22,2 |

18 |

23 |

1078 |

22 |

5,9 |

36 |

10 |

21,0 |

|

до 32 (320) |

1180 |

1164 |

16 |

39,7 |

28 |

33 |

1142 |

38 |

9,1 |

53 |

58,0 |

||

|

1200 |

до 20 (200) |

1320 |

1311 |

9 |

27,6 |

22 |

28 |

1293 |

27 |

6,4 |

42 |

12 |

36,0 |

|

до 32 (320) |

1410 |

1392 |

18 |

43,0 |

33 |

38 |

1365 |

45 |

10,0 |

64 |

100,0 |

Примечание. Размеры h1* иh2* при изготовлении не

контролируются, используются при расчетах в соответствии с РД 26-01-168-88

Размеры, мм

|

D |

МПа (кгс/см2) |

Dср |

Корпус (крышка) |

Уплотнительное кольцо |

|||||||||

|

D1 |

b2 |

b3 |

h2* |

h3 |

D3 |

b |

b1 |

h |

h1* |

Масса кг |

|||

|

400 |

до 32 (320) |

460 |

453,5 |

6,5 |

15,0 |

10 |

13 |

446 |

14 |

2,9 |

20 |

6 |

3,0 |

|

500 |

до 32 (320) |

570 |

561,5 |

8,5 |

18,7 |

12 |

15 |

552 |

18 |

3,8 |

24 |

6,0 |

|

|

600 |

до 20 (200) |

660 |

664,5 |

5,5 |

14,8 |

11 |

14 |

646 |

14 |

2,9 |

20 |

4,5 |

|

|

до 32 (320) |

685 |

675,0 |

10,0 |

21,0 |

13 |

16 |

665 |

20 |

3,8 |

24 |

8,0 |

||

|

800 |

до 20 (200) |

870 |

864,0 |

6,0 |

17,0 |

13 |

17 |

854 |

16 |

3,8 |

24 |

8,0 |

|

|

до 32 (320) |

910 |

899,0 |

11,0 |

27,1 |

19 |

23 |

884 |

26 |

5,9 |

36 |

8 |

20,0 |

|

|

1000 |

до 20 (200) |

1090 |

1083,5 |

6,5 |

21,8 |

18 |

23 |

1070 |

20 |

5,0 |

32 |

17,0 |

|

|

до 32 (320) |

1140 |

1125,5 |

14,5 |

34,0 |

23 |

28 |

1108 |

32 |

6,8 |

42 |

10 |

37,0 |

|

|

1200 |

до 20 (200) |

1300 |

1291,0 |

9,0 |

27,0 |

20 |

26 |

1276 |

24 |

5,5 |

36 |

27,0 |

|

|

до 32 (320) |

1370 |

1353,0 |

17,0 |

39,9 |

27 |

32 |

1332 |

38 |

8,0 |

50 |

12 |

64,0 |

Пример условного обозначения

уплотнительного кольца для сосуда или аппарата с внутренним диаметром 800 мм,

на давление 32 МПа (320 кгс/см2), типа 3 — уплотнительное кольцо —

3-800-32

Примечание. Размеры h1* иh2* при изготовлении не

контролируются, используются при расчетах в соответствии с РД 26-01-168-88

Уплотнение с плоской прокладкой

1 — плоская прокладка; 2

— элемент уплотнения в крышке; 3 — элемент уплотнения в корпусе.

Элемент уплотнения в крышке

Черт. 14

Прокладка

Черт. 15

Элемент уплотнения в корпусе

Черт. 16

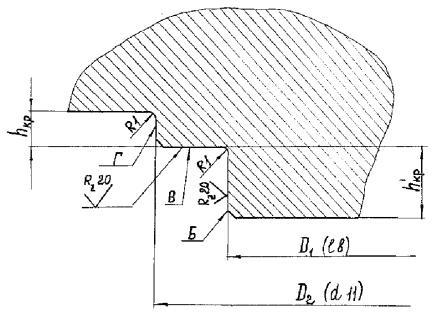

3.4.3. Наибольший диаметр уплотнительной поверхности определяют

расчетом в соответствии с РД 26-01-168-88.

3.4.4. В технически обоснованных случаях

предельные отклонения диаметров D1 и

D2 в корпусе и крышке могут быть изменены с

целью уменьшения величины диаметральных зазоров.

3.4.5. Толщину прокладки принимают

конструктивно h =

2 — 8 мм.

3.4.6. Высоту выступов на крышке hкр и hкр и глубину выточек фланца корпуса hк и hк выбирают по соотношению

(2hкр =2hк = hк= hк) > 4h(9)

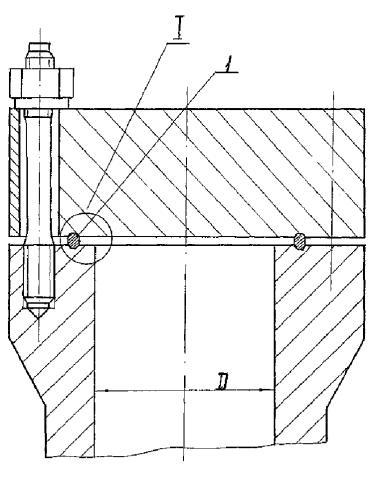

3 Конструкция и размеры

3.1 Конструкция и размеры болтов должны соответствовать указанным на рисунке и в таблицах ; .

Исполнение 1

D1 = (0,90 — 0,95)S

Исполнение 2

Остальное см. исполнение 1

Рисунок 1, лист 1

Исполнение 3

Остальное см. исполнение 1

Исполнение 4

Остальное см. исполнение 1

** Шероховатость граней для штампованных или кованных болтов.

Рисунок 1, лист 2

В миллиметрах

|

Номинальный диаметр резьбы d |

6 |

8 |

10 |

12 |

16 |

20 |

24 |

27 |

30 |

36 |

42 |

48 |

|

|

Шаг резьбы Р |

1 |

1,25 |

1,5 |

1,75 |

2 |

2,0 |

3 |

3 |

3,5 |

4 |

4,5 |

5 |

|

|

Диаметр стержня d1 |

по ГОСТ 19256 или ГОСТ 19258 |

||||||||||||

|

Размерпод ключ» S |

Номин. |

10 |

13 |

17 |

19 |

24 |

30 |

36 |

41 |

46 |

55 |

65 |

75 |

|

Высота головки Н |

Номин. |

4,0 |

5,3 |

6,4 |

7,5 |

10,0 |

12,5 |

15,0 |

17,0 |

18,7 |

22,5 |

26,0 |

30,0 |

|

Диаметр описанной окружности D, не менее |

10,9 |

14,2 |

18,7 |

20,9 |

26,2 |

33,0 |

39,6 |

45,2 |

50,9 |

60,8 |

71,3 |

82,6 |

|

|

Радиус под головкой r |

Неменее |

0,25 |

0,40 |

,60 |

0,80 |

1,00 |

1,20 |

1,60 |

|||||

|

Не более |

0,4 |

0,6 |

1,1 |

1,2 |

1,7 |

1,8 |

2,3 |

||||||

|

Радиус головки R* |

— |

18 |

32 |

28 |

34 |

43 |

52 |

59 |

74 |

93 |

116 |

139 |

|

|

Глубина вмятины h1max |

— |

0,5 |

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

4,5 |

|||

|

Диаметр отверстия в стержне d3 |

Номин. |

1,6 |

2,0 |

2,5 |

3,2 |

4,0 |

5,0 |

6,3 |

8,0 |

||||

|

Диаметр отверстия в головке d4 |

Номин. |

2, |

2,5 |

3,2 |

4,0 |

5,0 |

|||||||

|

Расстояние от опорной поверхности до оси отверстия в головке l2 |

Номин. |

2,0 |

2,8 |

3,5 |

4,0 |

5, |

6,5 |

7,5 |

8,5 |

9,5 |

11,5 |

13,0 |

15,0 |

*R — для справок

Таблица 2

В миллиметрах

|

Длина болта l |

Длина резьбы l и расстояние от опорной поверхности головки до оси отверстия в стержне l1 (пред. откл. ±JT14) приноминальном диаметре резьбы d |

|||||||||||

|

Номин. |

6 |

8 |

10 |

12 |

16 |

20 |

||||||

|

l1 |

l |

l1 |

l |

l1 |

l |

l1 |

l |

l1 |

l |

l1 |

l |

|

|

8 |

— |

X |

— |

X |

— |

— |

— |

— |

— |

— |

— |

— |

|

10 |

— |

X |

— |

X |

— |

X |

— |

— |

— |

— |

— |

— |

|

12 |

— |

X |

— |

X |

— |

X |

— |

— |

— |

— |

— |

— |

|

16 |

12 |

X |

12 |

X |

— |

X |

— |

— |

— |

— |

— |

— |

|

20 |

16 |

X |

16 |

X |

16 |

X |

— |

— |

— |

— |

— |

— |

|

25 |

21 |

18 |

21 |

X |

21 |

X |

20 |

X |

— |

— |

— |

— |

|

30 |

26 |

18 |

26 |

22 |

26 |

X |

25 |

X |

24 |

X |

— |

— |

|

35 |

31 |

18 |

31 |

22 |

31 |

26 |

30 |

30 |

29 |

X |

— |

— |

|

40 |

36 |

18 |

36 |

22 |

36 |

26 |

35 |

30 |

34 |

X |

34 |

X |

|

45 |

41 |

18 |

41 |

22 |

41 |

26 |

40 |

30 |

39 |

38 |

39 |

X |

|

50 |

45 |

18 |

45 |

22 |

45 |

26 |

45 |

30 |

44 |

38 |

44 |

X |

|

55 |

51 |

18 |

51 |

22 |

51 |

26 |

50 |

30 |

49 |

38 |

49 |

46 |

|

60 |

56 |

18 |

56 |

22 |

56 |

26 |

55 |

30 |

54 |

38 |

54 |

46 |

|

65 |

61 |

18 |

61 |

22 |

61 |

26 |

60 |

30 |

59 |

38 |

59 |

46 |

|

70 |

66 |

18 |

66 |

22 |

66 |

26 |

65 |

30 |

64 |

38 |

64 |

46 |

|

75 |

71 |

18 |

71 |

22 |

71 |

26 |

7 |

30 |

38 |

38 |

69 |

46 |

|

80 |

76 |

18 |

76 |

22 |

76 |

26 |

75 |

30 |

74 |

38 |

74 |

46 |

|

90 |

86 |

18 |

86 |

22 |

86 |

26 |

85 |

30 |

84 |

38 |

84 |

46 |

|

100 |

— |

— |

96 |

22 |

36 |

26 |

95 |

30 |

94 |

38 |

94 |

46 |

|

110 |

— |

— |

— |

— |

106 |

26 |

105 |

30 |

104 |

38 |

104 |

46 |

|

120 |

— |

— |

— |

— |

116 |

26 |

115 |

30 |

114 |

38 |

114 |

46 |

|

130 |

— |

— |

— |

— |

126 |

26 |

125 |

30 |

124 |

38 |

124 |

46 |

|

140 |

— |

— |

— |

— |

136 |

26 |

135 |

30 |

134 |

38 |

134 |

46 |

|

150 |

— |

— |

— |

— |

146 |

26 |

145 |

30 |

144 |

38 |

144 |

46 |

|

160 |

— |

— |

— |

— |

156 |

32 |

155 |

36 |

154 |

44 |

154 |

52 |

|

170 |

— |

— |

— |

— |

166 |

32 |

165 |

36 |

164 |

44 |

164 |

52 |

|

180 |

— |

— |

— |

— |

176 |

32 |

175 |

36 |

174 |

44 |

174 |

52 |

|

190 |

— |

— |

— |

— |

186 |

32 |

185 |

36 |

184 |

44 |

184 |

52 |

|

200 |

— |

— |

— |

— |

196 |

32 |

195 |

36 |

194 |

44 |

194 |

52 |

|

220 |

— |

— |

— |

— |

— |

— |

215 |

36 |

214 |

44 |

214 |

52 |

|

240 |

— |

— |

— |

— |

— |

— |

235 |

36 |

234 |

44 |

234 |

52 |

|

260 |

— |

— |

— |

— |

— |

— |

255 |

36 |

254 |

44 |

254 |

52 |

|

280 |

— |

— |

— |

— |

— |

— |

— |

— |

274 |

44 |

274 |

52 |

|

300 |

— |

— |

— |

— |

— |

— |

— |

— |

294 |

44 |

294 |

52 |

Продолжение таблицы

В миллиметрах

|

Длина болта l |

Длина резьбы l и расстояние от опорной поверхности головки до оси отверстия в стержне l1 (пред. откл. ±JT14) при номинальном диаметре резьбы d |

|||||||||||

|

Номин. |

24 |

27 |

30 |

36 |

42 |

48 |

||||||

|

l1 |

l |

l1 |

l |

l1 |

l |

l1 |

l |

l1 |

l |

l1 |

l |

|

|

8 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

10 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

12 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

16 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

20 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

25 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

30 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

35 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

40 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

45 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

50 |

43 |

X |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

55 |

48 |

X |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

60 |

53 |

X |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

65 |

58 |

54 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

70 |

63 |

54 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

75 |

68 |

54 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

80 |

73 |

54 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

90 |

83 |

54 |

82 |

60 |

81 |

66 |

— |

— |

— |

— |

— |

— |

|

100 |

93 |

54 |

92 |

60 |

91 |

66 |

90 |

78 |

— |

— |

— |

— |

|

110 |

103 |

54 |

102 |

60 |

101 |

66 |

100 |

78 |

— |

— |

— |

— |

|

120 |

113 |

1 |

112 |

60 |

111 |

66 |

110 |

78 |

— |

— |

— |

— |

|

130 |

123 |

1 |

122 |

60 |

121 |

66 |

120 |

78 |

118 |

90 |

— |

— |

|

140 |

133 |

54 |

132 |

60 |

131 |

66 |

130 |

78 |

128 |

90 |

— |

— |

|

150 |

143 |

54 |

142 |

60 |

141 |

66 |

140 |

78 |

138 |

90 |

138 |

102 |

|

160 |

153 |

60 |

152 |

66 |

151 |

72 |

150 |

84 |

148 |

96 |

148 |

108 |

|

170 |

163 |

60 |

162 |

66 |

161 |

72 |

160 |

84 |

158 |

96 |

158 |

108 |

|

180 |

173 |

60 |

172 |

66 |

171 |

72 |

170 |

84 |

168 |

96 |

168 |

108 |

|

190 |

183 |

60 |

182 |

66 |

181 |

72 |

180 |

84 |

178 |

96 |

178 |

108 |

|

200 |

193 |

60 |

192 |

66 |

191 |

72 |

190 |

84 |

188 |

96 |

188 |

108 |

|

220 |

213 |

60 |

212 |

66 |

211 |

72 |

210 |

84 |

208 |

96 |

208 |

108 |

|

240 |

233 |

60 |

232 |

66 |

231 |

72 |

230 |

84 |

228 |

96 |

228 |

108 |

|

260 |

253 |

60 |

252 |

66 |

251 |

72 |

250 |

84 |

248 |

96 |

248 |

108 |

|

280 |

273 |

60 |

272 |

66 |

271 |

72 |

270 |

84 |

268 |

96 |

268 |

108 |

|

300 |

293 |

60 |

292 |

66 |

291 |

72 |

290 |

84 |

288 |

96 |

288 |

108 |

|

Примечания 1 Болты, для которых величины l1 и l расположены над ломаной линией, допускается изготавливать с длиной резьбы до головки. 2 Знаком X отмечены болты с резьбой на всей длине стержня. |

Примеры условных обозначений:

Болт исполнения 1, с диаметром резьбы d = 12 мм, с полем допуска резьбы 8g, с длиной l = 60 мм, из стали марки 35, без покрытия:

Болт М12-8g×60.35 ОСТ 26-2037-96.

То же исполнения 2, с покрытием 02 толщиной 9 мкм:

Болт 2 М12-8g×60.35.029 ОСТ 26-2037-96.

4 Резьба с крупным шагом по ГОСТ 24705, поле допуска 8g по ГОСТ 16093.

5 Допуски размеров, отклонений формы и расположения поверхностей, методы контроля — по ГОСТ 1759.1.

5а Допускается для болтов, изготовляемых ковкой, предельные отклонения для размера «под ключ» по h16.

(Введен дополнительно, Изм. № 1).

6 Технические требования — по ОСТ 26-2043.

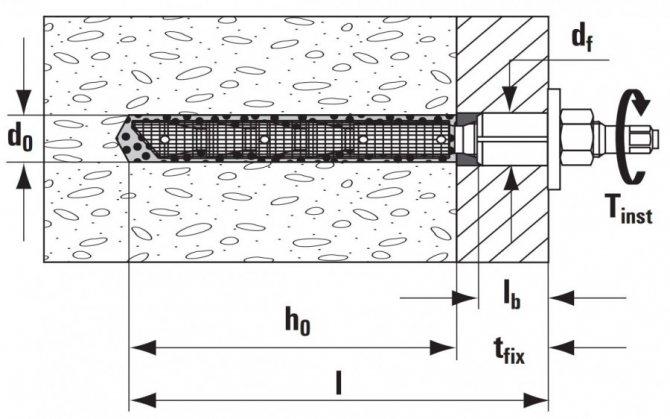

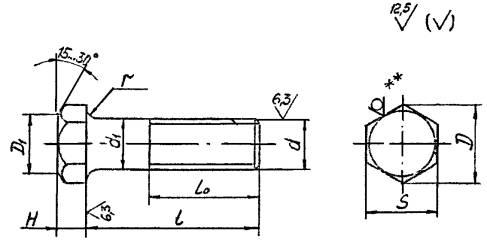

7 Масса болтов приведена в справочных приложениях и .