Маркировка и применение различных марок стали

Содержание:

- Текучесть металла

- Прочность сталей

- Инструментальные стали

- Классификация по химическому составу

- Классификация пластовых вод по способу образования

- Классификация пластовых вод по месту нахождения

- История стали

- Углеродистые стали.

- Почему сталь главная?

- Что такое сталь, и её отличие от чугуна

- Виды деформации стали

- Классификация по способу раскисления

- Основные критерии, устанавливающие свариваемость

Текучесть металла

Знание механических свойств материала чрезвычайно важно для конструктора, который использует их в своей работе. Он определяет максимальную нагрузку на ту или иную деталь или конструкцию в целом, при превышении которой начнется пластическая деформация, и конструкция потеряет с вою прочность, форму и может быть разрушена

Разрушение или серьезная деформация строительных конструкций или элементов транспортных систем может привести к масштабным разрушениям, материальным потерям и даже к человеческим жертвам.

Предел текучести — это максимальная нагрузка, которую можно приложить к конструкции без ее деформации и последующего разрушения. Чем выше его значения, тем большие нагрузки конструкция сможет выдержать.

Текучесть металла

На практике предел текучести металла определяет работоспособность самого материала и изделий, изготовленных из него, под предельными нагрузками. Люди всегда прогнозировали предельные нагрузки, которые могут выдержать возводимые ими строения или создаваемые механизмы. На ранних этапах развития индустрии это определялось опытным путем, и лишь в XIX веке было положено начало созданию теории сопротивления материалов. Вопрос надежности решался созданием многократного запаса по прочности, что вело к утяжелению и удорожанию конструкций. Сегодня необязательно создавать макет изделия определенного масштаба или в натуральную величину и проводить на нем опыты по разрушению под нагрузкой — компьютерные программы семейства CAE (инженерных расчетов) могут с точностью рассчитать прочностные параметры готового изделия и предсказать предельные значения нагрузок.

Это интересно: Катанка — что это такое, особенности использования

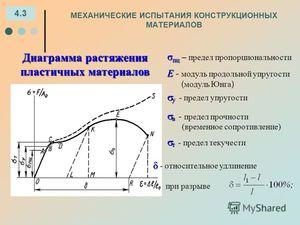

Прочность сталей

При малых деформациях стержень ведет себя упруго – он «отпружинивает» обратно к своей исходной длине, если приложенные напряжения снимают. При напряжении выше величины, которую называют пределом текучести, стержень начинает деформироваться пластически. Это значит, что после снятия прилагаемых напряжений стержень уже не возвращается к своей исходной длине, а получает необратимое удлинение. Путем растяжения стержня до разрушения находят максимальное напряжение на диаграмме растяжения. Это максимальное напряжение называют прочностью при растяжении или временным сопротивлением растяжению материала, из которого был изготовлен образец.

Инструментальные стали

Для обеспечения надежной работы инструментов сталь должна обладать специальными свойствами, которые проявляются у каждой группы материалов по-разному в зависимости от производства и технологии введения добавок.

Шарикоподшипниковые формы

Сплавы при производстве очищаются от неметаллических примесей, использование технологии вакуумно-дугового или электрошокового переплава уменьшает пористость металла. При производстве подшипников и их узлов применяют хромистые шарикоподшипниковые стали с добавками хрома. Дополнительное легирование осуществляется марганцем и кремнием с целью увеличить показатель прокаливаемости. Чтобы детали можно было изготавливать методом холодной штамповки и резать применяется отжиг металла на твердость.

Сплавы при производстве очищаются от неметаллических примесей, использование технологии вакуумно-дугового или электрошокового переплава уменьшает пористость металла. При производстве подшипников и их узлов применяют хромистые шарикоподшипниковые стали с добавками хрома. Дополнительное легирование осуществляется марганцем и кремнием с целью увеличить показатель прокаливаемости. Чтобы детали можно было изготавливать методом холодной штамповки и резать применяется отжиг металла на твердость.

Закалка деталей (роликов, шарикоподшипников и колец) проводится в масляной ванне при температуре 850−870˚С, их охлаждают с целью обеспечения стабильности до 25˚С перед отпуском. Так как подшипниковые и подобные элементы при эксплуатации испытывают сильные динамические нагрузки, то их делают из металлов с дальнейшей термической обработкой и цементацией.

Износостойкие виды

Сопротивление износу повышается с увеличением показателя поверхностной твердости материала. Для долговременной эксплуатации важны такие качества сплава:

- сопротивление разрушению при абразивном трении;

- долговременная эксплуатация в условиях высокого давления и ударных нагрузок.

Износостойкие металлы применяют при изготовлении гусеничных траков, дробильных плит камнедробильного оборудования, раздавливающих щек. Работа в таких условиях эффективна благодаря свойству сталей набирать прочность и твердость в условиях пластической холодной деформации, достигающей 70%. Добавки фосфора больше 0,027% приводят к увеличению хладноломкости сырья.

Износостойкие металлы применяют при изготовлении гусеничных траков, дробильных плит камнедробильного оборудования, раздавливающих щек. Работа в таких условиях эффективна благодаря свойству сталей набирать прочность и твердость в условиях пластической холодной деформации, достигающей 70%. Добавки фосфора больше 0,027% приводят к увеличению хладноломкости сырья.

Литая сталь имеет структуру аустенита, у которого на границах зерен выделяется излишний марганца карбид, ведущий к уменьшению прочности и вязкости. Чтобы получить аустенитную однофазную структуру заготовки закаливают в водной среде при температуре около 1100˚С.

Сопротивляющиеся коррозии

Эти материалы используют для изготовления элементов приборов, работающих в условиях электрохимической коррозии, их называют нержавеющими. Стойкость к коррозии развивается после введения добавок, ведущих к образованию поверхностных пленок с хорошей адгезией к металлу. Эти слои уменьшают непосредственное взаимодействие сталей с внешними раздражающими факторами и повышают потенциал в электрохимической среде.

Эти материалы используют для изготовления элементов приборов, работающих в условиях электрохимической коррозии, их называют нержавеющими. Стойкость к коррозии развивается после введения добавок, ведущих к образованию поверхностных пленок с хорошей адгезией к металлу. Эти слои уменьшают непосредственное взаимодействие сталей с внешними раздражающими факторами и повышают потенциал в электрохимической среде.

Нержавеющие металлы делят на хромоникелевые и хромистые. Хромистые составы используют для пластичных деталей, которые изготавливают штамповкой и методом сварки. Этот вид подразделяют на ферритные, мартенситно-ферритные и мартенситные сплавы. Для повышения сопротивления ударам их закаливают в масле при температуре около 1000˚С в условиях высокого отпуска с показателями температуры в пределах 600−800˚С.

Жаропрочные сплавы

Применяют для изготовления элементов, работающих при температуре выше 500˚С, составы низколегированные, содержащие до 0,25% С и других легирующих добавок: хрома, вольфрама, никеля. Закалка и нормализация осуществляется в масле при температуре около 890−1050˚С. Из перлитных сталей делают детали, подвергающиеся в работе режиму ползучести при малых нагрузках, например, паронагревательные трубы, арматура котлов с паром, крепежные детали.

Классификация по химическому составу

Основными легирующими добавками являются металлы. Варьируя количественный состав добавок и их массовую долю, получают большое разнообразие марок стали. Само по себе чистое железо имеет невысокие технические свойства. Малая механическая прочность, сильная подверженность коррозии, требуют введения в состав сплава дополнительных веществ, которые направлены на улучшение одного из качеств, либо сразу нескольких.

Нередко улучшение одних характеристик влечет за собой ухудшение иных. Так, высоколегированные нержавеющие стали могут иметь низкую механическую прочность, а качественные углеродистые вместе с высокой прочностью получают ослабленные коррозионные свойства.

Как уже говорилось выше, одной из классификаций марок стали является ее химический состав. Основными компонентами всех без исключения сталей являются железо и углерод, содержание которого не должно превышать 2,14 %. В зависимости от количества и пропорций добавок, содержание железа в композиции должно составлять не менее 50 %.

По количеству содержащегося углерода классифицируют три группы сталей:

- Малоуглеродистые – содержание углерода менее 0,25 %;

- Среднеуглеродистые – 0,25-0,6 % углерода;

- Высокоуглеродистые, с содержанием углерода более 0,6 %.

Увеличение процентного содержания углерода повышает твердость металла, но, вместе с тем, снижается его прочность.

Для улучшения эксплуатационных качеств, в состав сплава вводят определенное количество химических элементов. Такие стали называют легированными. Для легированных сталей также существует деление на три группы:

- Низколегированные, с содержанием добавок до 2,5 %;

- Среднелегированные, которые содержат от 2,5 до 10 % легирующих элементов;

- Высоколегированные. Содержание легирующих примесей варьируется от 10 до 50 %.

Маркировка сталей отражает наличие и процентное содержание легирующих добавок. При расшифровке каждому элементу соответствует определенная буква, рядом с которой находится цифра, соответствующая его содержанию в процентах. Отсутствие чисел говорит о том, что добавка присутствует в сплаве в количестве менее 1-1,5%. Наличие углерода в составе не отражается, поскольку он входит во все композиции, но его содержание обозначается в самом начале маркировки.

Маркировка может говорить и о назначении сплава. Поскольку в данной классификации также используются буквенные обозначения, то регламентируется порядок их расположения – в начале, середине и конце маркировки.

Классификация пластовых вод по способу образования

По своей генетической природе воды месторождений делятся на несколько форм:

- Остаточные или молекулярно связанные воды, обволакивающие минеральные частицы пород, адсорбированные в капиллярных и субкапиллярных пустотах нефтяного пласта.

- Седиментационные воды – это воды, залегающие в пласте с момента отложения осадка, т.е. синхронные времени формирования самой породы.

- Инфильтрационные воды, т.е. проникшие в пласт извне за счет подпитки атмосферными осадками, водами рек, озер и морей. Области питания находятся в горах на значительном удалении от глубоко погребенных водонефтяных пластов. Эти пласты в горных системах обнажены и подвержены любым атмосферным явлениям, в т.ч. и проникновению поверхностных вод в пласты – коллекторы.

- Элизионные воды – это воды, попадающие в пласт-коллектор путем выжимания поровых вод из уплотняющихся осадков, в т.ч. неколлекторов за счет роста геостатического давления или тектонических напряжений.

- Воды технические или искусственные, специально закачиваемые в пласт для поддержания пластового давления и более полного вытеснения нефти водой.

Классификация пластовых вод по месту нахождения

В промысловом деле воды нефтяных и газовых месторождений делятся на пластовые напорные и технические. Среди подземных вод особое место занимают ненапорные грунтовые воды, которые в отличие от пластовых являются пресными или слабо минерализованными. Они имеют распространение лишь в приповерхностных слоях земной коры выше первого водоупорного горизонта.

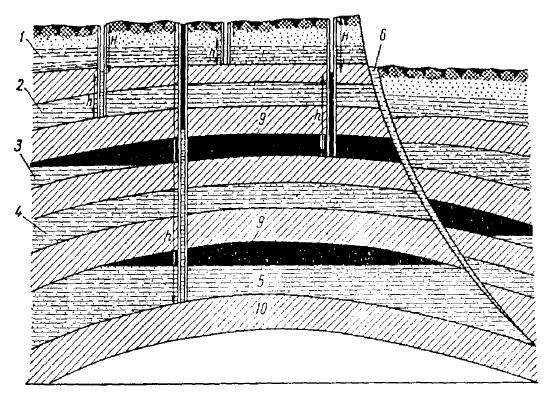

Пластовые напорные воды по отношению к нефтеносному пласту делятся на краевые, подошвенные, промежуточные, верхние и нижние, а также воды тектонических трещин.

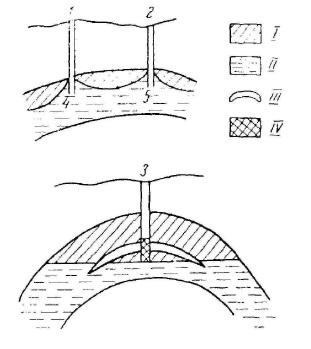

Пластовые воды (по М.А.Жданову). Вода: 1 – со свободной поверхностью (ненапорная), 2 – верхняя относительно нефтеносного горизонта, 3 – краевая приконтурной зоны (нижняя краевая напорная), 4 – нижняя относительно нефтеносного горизонта (нижняя напорная), 5 – подошвенная, 6 – глубинная, восходящая по сбросу, 7 – промежуточная (Э.О. – эксплуатационный объект), 8 – верхняя краевая, 9 – нефть, 10 – глины, 11 – глубина уровня, h – напор.

Краевые пластовые воды занимают пониженные части пласта и подпирают нефтяную залежь по внутреннему и внешнему контурам, образующим в плане кольцеобразную форму.

Подошвенные воды подпирают залежь по всей её площади, включая и сводовую часть, образуя сплошное зеркало ВНК или ГВК.

Промежуточные воды залегают внутри нефтеносного пласта или между пластами, объединенными в один эксплуатационный объект.

Верхние и нижние воды приурочены к чисто водоносным пластам, не зависимым от продуктивных и залегающим выше или ниже последних.

Воды тектонических трещин циркулируют по плоскостям разломов из высоконапорных (как правило, более глубоко залегающих) в низконапорные. Они способны обводнять головные участки нефтеносных пластов, оттесняя нефть со сводовых частей залежи к крыльевым периферическим зонам.

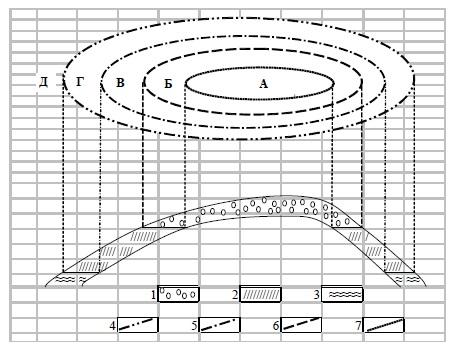

При наличии краевых вод, подпирающих нефтяную или газовую залежь, различают внешний (по кровле пласта) и внутренний (по подошве пласта) контуры. В пределах внутреннего контура нефтеносности пласт содержит нефть по всей его толщине от кровли до подошвы. В плане это части залежи отвечает нефтяная зона, где скважинами пластовая вода не вскрывается.

Между внешним и внутренним контурами ВНК располагается приконтурная зона залежи, где нефть является водоплавающей, т.е. скважинами вскрываются вверху – нефть, а внизу – вода. За пределами внешнего контура пласт полностью водонасыщен, нефть отсутствует. Таким образом, граница залежи проводится по внешнему контуру нефтеносности.

Схема строения пластовой нефтегазовой залежи. 1 – газ; 2 – нефть; 3 – вода; 4 – внешний контур нефтеносности; 5 –внутренний контур нефтеносности; 6 – внешний контур газоносности; 7 –внутренний контургазоносности. А – газовая зона; Б –нефтегазовая зона; В – нефтяная зона; Г – водонефтяная зона; В – законтурная зона.

В процессе добычи нефти, по мере истощения запасов в залежи, происходит продвижение контуров от ее периферии к центру. Задачей рациональной разработки залежи является обеспечение равномерного их продвижения по всей площади. При неравномерном продвижении контуров образуются языки обводнения, что грозит появлением отшнуровавшихся разрозненных целиков нефти, дальнейшая добыча из которых практически невозможна.

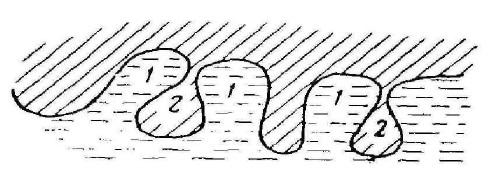

Схема расположения языков обводнения и целиков нефти. 1 – языки обводнения; 2 – целики нефти.

При наличии подошвенных вод, т.е. в том случае, когда пластовая вода подпирает залежь нефти по всей ее площади становится необходимым завершать бурение скважин до вскрытия ими водоносной части пласта, т.е. выше ВНК. Это необходимо для предотвращения появления конусов обводнения, борьба с которыми весьма затруднена. В таких случаях нефть оттесняется от забоев скважин пластовой водой, что также может привести к появлению целиков нефти.

Схема расположения конусов обводнения при наличии подошвенных вод (по Жданову М.А.). 1 – нефть, 2 – вода, 3 – глинистый прослой, 4 – цементная пробка, К.о. – конусы обводнения.

История стали

Самые ранние известные образцы стали были обнаружены при раскопках в Анатолии (Турция). Им около 3800 лет, они датируются 1800 годом до нашей эры. Высокой репутацией в древности пользовалась индийская сталь. От индийской стали происходит средневековый булат, широко известный в Средней Азии и Восточной Европе. Сталь научились производить в конце эпохи Античности и в Западной Европе. По определённым показателям (упругость) именно из стали изготавливался испанский копис. Сталь позволила сделать акцент с колющего момента на режущий и перейти к сабле (через палаш). В эпоху Средневековья сталь широко применялась для изготовления холодного оружия (Романский меч, Мечи Ульфберта). На Ближнем Востоке была известна дамасская сталь, из которой ковался шамшир. В средневековой Японии из стали-Тамахаганэ изготавливались знаменитые катана, вакидзаси и танто. Существует версия, что японские мечи XI—XIII веков создавались из легированной стали с примесью молибдена. В Европе сталь позволила удлинить мечи, которые впоследствии эволюционировали в шпагу (в XV веке) и рапиру.

Технологию литой стали изобретает английский инженер Гентсман, однако в континентальную Европу она проникает лишь в начале XIX века (благодаря Круппу). Нарезная артиллерия с 1854 года изготовлялась из стали (Пушка Армстронга). В XX веке из стали начали изготовлять танковую броню. В армии Кайзеровской Германии времен Первой мировой войны появились стальные шлемы (Штальхельм)

Углеродистые стали.

По составу углеродистые стали в зависимости от содержания углерода делятся на три группы:

1) низкоуглеродистые — с содержанием углерода до 0,3 %;

2) среднеуглеродистые — до 0,7% углерода;

3) высокоуглеродистые — больше 0,7 % углерода.

По качеству стали классифицируют на обыкновенные, качественные и высококачественные, в зависимости от содержания примесей.

Если содержание серы находится в пределах 0,04-0,06 %, а фосфора от 0,04 до 0,08 %, то стали относят к обыкновенному качеству и маркируются буквами Ст. Если же содержание серы и фосфора меньше и находится в пределах 0,03—0,04 %, то такие стали относят к качественным. Углеродистые качественные конструкционные стали маркируются двумя цифрами, которые указывают содержание кислорода в сотых долях процента.

При содержании примесей в пределах, как правило, меньших 0,03 %, полагают, что стали обладают высоким качеством. Для обозначения их высокого качества используют букву А при маркировке углеродистых и большинства легированных сталей, ее ставят в конце обозначения маркиПод качеством стали понимают совокупность свойств, зависящих от способа ее производства. В зависимости от требований, предъявляемых к составу и свойствам стали, углеродистые стали делятся на ряд групп.

Сталь обыкновенного качества поставляется потребителям в соответствии с ГОСТ 380—71 и ее подразделяют на три группы: к группе А — относят стали с гарантируемыми механическими свойствами (поставляемая сталь не подвергается термической обработке); к группе Б — стали гарантированного состава (они подвергаются горячей обработке у потребителя); к группе В — стали сгарантированными составами и механическими свойствами (для сварных конструкций).

Для сталей группы А (Ст1 — Ст6) требования к механическим свойствам изменяются в определенном интервале (σ 0,2 от 200 до 300 МПа; σВ — от 310-410 до 500-600 МПа, а δ от 22 до 14 %, соответственно). Прочность стали тем выше, а пластичность стали тем ниже, чем больше номер ее подгруппы. Так сталь Ст6 прочнее стали СтЗ. Аналогичные цифры указываются и для сталей группы Б и В (например БСтЗ). Но букву А в маркировке стали обыкновенного качества не указывают, так как ее используют для маркировки так называемых автоматных сталей, обрабатываемых на станках автоматах.

По характеру раскисления стали делят на спокойные, полуспокойные и кипящие. Спокойные стали раскисляют марганцем, кремнием и алюминием. Они содержат мало кислорода и затвердевают без газовыделения (спокойно). Кипящие стали раскисляют только марганцем, содержание кислорода в них повышенное. Взаимодействуя с углеродом, кислород образует пузыри СО, которые при выделении в процессе кристаллизации создают впечатление кипения. Полуспокойные стали раскисляют марганцем и кремнием, по своему поведению они занимают промежуточное положение между кипящими и спокойными.

Для облегчения понимания правил маркировки углеродистых сталей приведем конкретные примеры. Сталь марки ВСт3пс означает, что эта конструкционная углеродистая сталь обыкновенного качества, третьей категории, поставляемая по химическому составу и свойствам, полуспокойная. Маркировка же 08кп означает, что это — качественная конструкционная углеродистая сталь, содержащая 0,08 % С, кипящая. Марка 40А, означает, что сталь содержит около 0,40 % С и относится к сталям высокого качества.

Углеродистые инструментальные стали содержат 0,7 – 2,3 % углерода. Они маркируются буквой У и цифрой, показывающих содержание углерода в десятых долях процента ( У7, У8, У9,….У13). Буква А в конце марки показывает, что сталь высококачественная (У7А, У8А,….У13А). Твердость качественных и высококачественных сталей одинакова, но высококачественные стали менее хрупки, лучше противостоят ударным нагрузкам, дают при закалке меньше брака. Высококачественная сталь выплавляется в электрических печах, а качественная = вмартеновских и кислородных конвертерах.

Предварительная термообработка углеродистых инструментальных сталей — отжиг на зернистый перлит, окончательная — закалка в воде или растворе соли и низкий отпуск. После этого структура стали представляет собой мартенсит с включениями зернистого цементита. Твердость после термообработки в зависимости от марки лежит в интервале HRC 56-64.

Для углеродистых инструментальных сталей характерны низкая теплостойкость (до 200 °С) и низкая прокаливаемость (до 10-12 мм). Однако вязкая незакаленная сердцевина повышает устойчивость инструмента против поломок при вибрациях и ударах. Кроме того, эти стали достаточно дешевы и в незакаленном состоянии сами хорошо обрабатываются.

Почему сталь главная?

Было бы несправедливо заявлять, что какой-то один металл является более важным, чем другой. Например, без алюминия и титана не было бы современных самолетов и космических кораблей.

Сталь, тем не менее, значительно более широко применяется, чем любой другой металл. Обычно бытует мнение, что причина доминирования стали заключается в избытке железной руды, а также легкости, с которой железо можно извлекать из руды. И то, и другое ошибочно. Железо не является самым распространенным элементом. Извлекать его из руды не так-то просто, а вот, медь, например, в некоторых районах мира встречается в почти чистом виде.

Сталь является таким важным материалом благодаря ее невероятной гибкости в ее обработке и применении. Эту гибкость ей дает разнообразие вариантов ее структуры и методов деформационной и термической обработки для их достижения.

Широкие возможности для применения стали дают два ее важных металлургических феномена:

1) железо является аллотропическим элементом, то есть может существовать в более чем одной кристаллических форм;

2) размер атом углерода составляет только 1/30 от размера атома железа.

Что такое сталь, и её отличие от чугуна

Железоуглеродистый сплав — это и есть всем известная сталь. Обычно доля углерода в сплаве варьируется от 0,1 до 2,14%. Увеличение концентрации углерода делает сталь хрупкой. Кроме основных компонентов в сплаве содержатся и небольшие количества магния, марганца и кремния, а так же вредных серных и фосфорных примесей.

По основным свойствам сталь и чугун очень схожи. Несмотря на это между ними существуют значительные различия:

- сталь более прочный и твёрдый материал, нежели чугун;

- чугун, несмотря на обманчивую массивность чугунных изделий, более лёгкий материал;

- поскольку в составе стали ничтожно малый процент углерода, её легче обрабатывать. Для чугуна более предпочтительна отливка;

- изделия из чугуна лучше сохраняют тепло, благодаря тому, что его теплопроводность значительно ниже чем у стали;

- закалка металла, повышающая прочность материала, невозможна в отношении чугуна.

Достоинства и несовершенства стальных сплавов

Поскольку марок стали огромное количество, а изделий из неё ещё больше, то говорить о плюсах и минусах стали бессмысленно. Тем более, что свойства металла во многом зависят от технологий изготовления и обработки.

Вследствие этого можно только выделить несколько общих преимущественных особенностей стали, таких как:

- прочность и твёрдость;

- вязкость и упругость, то есть способность не деформироваться и выдерживать ударные, статические и динамические нагрузки;

- доступность для разных способов обработки;

- долговечность и повышенная износоустойчивость в сравнении с другими металлами;

- доступность сырьевой базы, экономичность производственных технологий.

К сожалению, стали свойственны и некоторые минусы:

- неустойчивость к коррозии, в том числе высокий уровень электрохимической коррозии;

- сталь — тяжёлый металл;

- изготовление изделий из стали производится в несколько этапов, нарушение технологии на любом из них приводит к снижению качества.

Виды деформации стали

Тяжелым конструкциям необходимо придать дополнительную прочность и надежность, в связи с чем к свойствам используемых для изготовления металлов предъявляются особые требования.

Тяжелым конструкциям необходимо придать дополнительную прочность и надежность, в связи с чем к свойствам используемых для изготовления металлов предъявляются особые требования.

При расчете размеров конструкции важную роль играет снижение массы сооружения без потери его несущих способностей. Используемые для изготовления металлических сооружений конструкционные металлы должны иметь достаточно высокие показатели прочности и хорошую пластичность.

Сопротивляемость деформации и разрушению под воздействием внешней нагрузки во многом зависит от того, какими свойствами наделен металл. В производстве стали деформация встречается в двух видах: упругой и пластической.

Описываются они разными характеристиками. Сегодня для испытания образцов металлов применяют несколько методик, которые определяют значения пропорциональности, упругости, текучести и других важных характеристик.

Современное определение стали звучит как твердый сплав железа с углеродом, процентным содержанием которого и обусловлены основные свойства стали. Чем выше содержание углерода, тем металл прочнее и тверже, но ниже вязкость и пластичность

Поэтому так важно правильно рассчитать соотношение этих показателей для производства тех или иных изделий из стали. Маркировать стали принято каждую группу по-разному

Конструкционная углеродистая сталь маркируется буквами Ст и цифровыми обозначениями от 1 до 9, а также двумя буквами в зависимости от способа раскисления металла (ст.3кп):

- кп — кипящая;

- пс — полуспокойная;

- сп — спокойная.

Качественная — цифрами двузначными: 05,08,10,… 45…, что указывает на среднее количество углерода в составе стали.

Классификация по способу раскисления

При выплавке стали в ней остается некоторое количество кислорода в составе окислов железа. Для снижения количества кислорода и восстановления железа из окислов применяется реакция раскисления, при которой в расплавленный металл добавляют соединения, более активные по взаимодействию с кислородом, чем железо. Во время реакции высвободившийся кислород также реагирует с углеродом, в результате чего образуется углекислый газ, который выделяется в виде пузырьков.

В зависимости от количества раскислителей и продолжительности процесса можно выделить три вида итогового сплава:

- Кипящая сталь. В результате минимального использования присадок и времени реакции увеличен выход готовой продукции, которая, при этом отличается низким качеством;

- Спокойная сталь. Металл, в котором полностью прошли процессы раскисления. Отличается высоким качеством, но дорога в производстве в связи с высокой стоимостью реагентов и сниженным выходом продукта;

- Полуспокойная сталь. Промежуточный вариант с оптимальным сочетанием качества и стоимости.

При изготовлении ассортимента марок стали из металла разной степени раскисления применяется специальная маркировка материалов, соответственно символами «сп», «кп» и «пс».

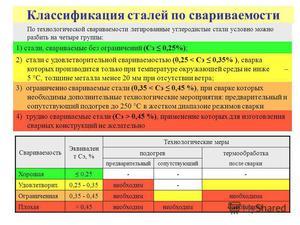

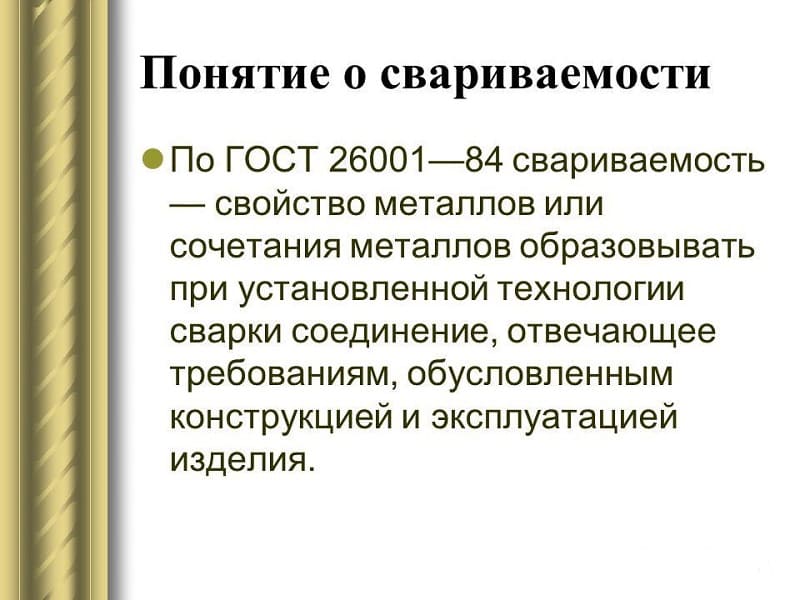

Основные критерии, устанавливающие свариваемость

Оценивая свариваемость сталей, всегда уделяют внимание химическому составу металла. Некоторые химические элементы могут повысить этот показатель или снизить его

Углерод считается самым важным элементов, который определяет прочность и пластичность, степень закаливаемости и плавкость. Проведенные исследования указывают на то, что при концентрации этого элемента до 0,25% степень обрабатываемости не снижается. Увеличение количества углерода в составе приводит к образованию закалочных структур и появлению трещин.

Понятие свариваемости

К другим особенностям, которые касаются рассматриваемого вопроса, можно отнести нижеприведенные моменты:

Практически во всех металлах содержатся вредные примеси, которые могут снижать или повышать обрабатываемость сваркой.

Фосфор считается вредным веществом, при повышении концентрации появляется хладноломкость.

Сера становится причиной появления горячих трещин и появлению красноломкости.

Кремний присутствует практически во всех сталях, при концентрации 0,3% степень обрабатываемости не снижается. Однако, если увеличить его до 1% могут появится тугоплавкие оксиды, которые и снижают рассматриваемый показатель.

Процесс сварки не затрудняется в случае, если количество марганца не более 1%. Уже при 1,5% есть вероятность появления закалочной структуры и серьезных деформационных трещин в структуре.

Основным легирующим элементом считается хром. Он добавляется в состав для повышения коррозионной стойкости. При концентрации около 3,5% показатель свариваемости остается практически неизменным, но в легированных составах составляет 12%. При нагреве хром приводит к появлению карбида, который существенно снижает коррозионную стойкость и затрудняет процесс соединения материалов.

Никель также является основным легирующим элементом, концентрация которого достигает 35%. Это вещество способно повысить пластичность и прочность. Никель становится причиной улучшения основных свойств материала.

Молибден включается в состав в небольшом количестве. Он способствует повышению прочности за счет уменьшения зернистости структуры. Однако, на момент воздействия высокой температуры вещество начинает выгорать, за счет чего появляются трещины и другие дефекты.

В состав часто в качестве легирующего элемента добавляется медь. Ее концентрация составляет около 1%, за счет чего немного повышается коррозионная стойкость

Важной особенностью назовем то, что медь не ухудшает обработку сваркой.

Критерии свариваемости

В зависимости от особенностей структуры и химического состава материала все сплавы делятся на несколько групп. Только при учете подобной классификации можно выбрать наиболее подходящий сплав.