Акт входного контроля

Содержание:

- ОБЩИЕ ПОЛОЖЕНИЯ

- Вспененный полистирол

- ПОРЯДОК РАСПАКОВЫАНИЯ И УПАКОВЫВАНИЯ ИЗДЕЛИЯ

- Инструкция по написанию акта входного контроля

- 7.2 Визуальный контроль

- Кто составляет акт входного контроля

- 5. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ВХОДНОГО КОНТРОЛЯ ПКИ

- 7.3 Измерительный контроль

- ТРЕБОВАНИЯ К СКЛАДСКИМ ПОМЕЩЕНИЯМ И ПЛОЩАДКАМ ДЛЯ ХРАНЕНИЯ КОМПЛЕКТУЮЩИХ ИЗДЕЛИЙ

- Для чего нужен входной контроль

- Ударопрочные и полистиролы общего назначения

ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Термины, применяемые в настоящем стандарте, — по ГОСТ 16504 и ГОСТ 15895*.

_______

*На территории Российской Федерации действует ГОСТ Р 50779.10-2000 и ГОСТ Р 50779.11-2000.

1.2. Входной контроль проводят на предприятиях (в объединениях) и в организациях, разрабатывающих и изготовляющих промышленную продукцию, а также осуществляющих ее ремонт.

1.3. Входной контроль проводят с целью предотвращения запуска в производство продукции, не соответствующей требованиям конструкторской и нормативно-технической Документации, договоров на поставку и протоколов разрешения по ГОСТ 2.124 (далее — установленным требованиям).

1.4. Входной контроль осуществляют по параметрам (требованиям) и методам, установленным в НТД на контролируемую продукцию, договорах на ее поставку и протоколах разрешения.

1.5

Номенклатуру продукции, контролируемые параметры (требования), вид контроля и объем выборки или пробы определяют, исходя из стабильности качества продукции поставщиков, степени освоения новых видов продукции, важности данного параметра (требования) для функционирования выпускаемой продукции, и устанавливают в перечне продукции, подлежащей входному контролю

1.6. Разделы перечня разрабатывают:

1) конструкторские службы предприятия по изделиям, предназначенным для комплектации;

2) технологические службы предприятия — по сырью, материалам и полуфабрикатам.

1.7. Перечни продукции, подлежащей входному контролю, согласовывают с отделом технического контроля (ОТК), метрологической службой, а также с Государственной приемкой и (или) представительством заказчика** и утверждают:

_______

** Здесь и далее по тексту — при наличии этих органов на предприятии.

1) главный конструктор предприятия-разработчика — при разработке опытных образцов продукции;

2) главный инженер предприятия-потребителя — при производстве и ремонте.

1.8. Перечень продукции, подлежащей входному контролю, должен содержать:

1) наименование, марку (чертежный номер) и тип контролируемой продукции;

2) обозначение НТД, требованиям которой должна соответствовать продукция (реквизиты договора на поставку или протокола разрешения);

3) контролируемые параметры (требования) или пункты НТД (договора, протокола разрешения), в которых они установлены;

4) вид контроля, объем выборки или пробы, контрольные нормативы, разрешающие правила;

5) средства измерения или их технические характеристики;

6) гарантийный срок;

7) указания о маркировке (клеймении) продукции по результатам входного контроля;

8) допустимый расход ресурса при входном контроле (расход ресурса должен быть минимальным).

При необходимости в перечень допускается включать требования или указания, отражающие особенности продукции.

1.9. Входной контроль продукции устанавливают сплошным или выборочным. При установлении выборочного контроля планы контроля и правила приемки должны соответствовать установленным в НТД на продукцию.

Примечание. Для электрорадиоизделий с индексом «ОС» обязателен сплошной входной контроль.

1.10. При необходимости потребитель может проводить дополнительные проверки продукции, не предусмотренные установленными требованиями. Объем и методы проверок согласовываются между потребителем и поставщиком, а также с Государственной приемкой и (или) представительством заказчика.

При входном контроле допускается проводить тренировки комплектующих изделий в условиях и режимах, предусмотренных НТД, при этом в перечне продукции, подлежащей входному контролю, должны быть соответствующие указания.

1.12. Решение об ужесточении, ослаблении или отмене входного контроля принимает потребитель по согласованию с Государственной приемкой и представительством заказчика на основе результатов входного контроля за предшествующий период или результатов эксплуатации (потребления) продукции.

Вспененный полистирол

Параметры входного и текущего контроля вспененного полистирола:

- Гранулометрический состав.

- Насыпная плотность.

- Массовая доля остаточного мономера.

- Массовая доля воды.

- Минимально достигаемая плотность.

- Диапазон плотности при формовании.

- Разрушающее напряжение при статическом изгибе.

Определение гранулометрического состава позволяет прогнозировать диапазон плотности при формовании ещё на стадии поставки и откорректировать параметры технологического процесса. Знание разрушающего напряжения при изгибе деталей позволяет контролировать качество деталей из вспененного полистирола и максимально оптимизировать конструкцию детали и параметр “цена-качество” при поиске материала.

ПОРЯДОК РАСПАКОВЫАНИЯ И УПАКОВЫВАНИЯ ИЗДЕЛИЯ

2.1 Приборы из состава изделия ОС БИС

распаковывают следующим образом:

1.

срезать пломбу и

открыть ящик;

2.

достать из

полиэтиленового пакета эксплуатационную документацию;

3.

достать из ящика

чехол с прибором;

4.

достать прибор из

чехла;

5.

развязать шпагат

и развернуть прибор.

2.2 Упаковывание приборов из состава

изделия ОС БИС проводится в следующем порядке:

1.

прибор обернуть

бумагой, обвязать шпагатом;

2.

положить прибор в

полиэтиленовый чехол, в чехол положить индикатор влажности и мешочек с

силикагелем;

3.

эксплуатационную

документацию (если таковая имеется) на прибор уложить в полиэтиленовый пакет;

4.

после упаковки

запаять чехол с прибором и пакет с документацией, удалив из него воздух путем обжатия

до слабого прилегания пленки чехла к прибору;

5.

уложить на дно

ящика чехол с прибором и уплотнить картоном;

6.

закрыть ящик и

опломбировать пломбой.

Инструкция по написанию акта входного контроля

Заполнение документа можно разделить на несколько этапов:

- Начинать нужно с названия акта. Оно прописывается посередине строки. Здесь должна коротко отображаться суть составления документа.

- Ниже указывается дата и город, в котором был оформлен акт.

- Прописывается полное название организации, которая выступает в качестве получателя. Указывается не только наименование, но и ее организационно-правовая форма.

- Далее необходимо перечислить всех участников комиссии. Нужно указать не только ФИО, но и должности ответственных лиц.

- Ниже идет основная часть документа, которая должна содержать подробную информацию о материалах и оборудовании. Здесь прописывается название, заводские номера, марка, единицы измерения, дополнительные параметры. Если компания получает несколько видов продукции, каждую из них рекомендуется указывать отдельным пунктом. Именно так в документе можно будет без проблем найти необходимые сведения о том или ином имуществе.

- Необходимо отметить, дату, когда продукция была привезена в данную компанию. После проверки нужно указать, что никаких проблем выявлено не было, и все характеристики соответствуют технической документации.

- Завершающим этапом является проставление автографов каждым членом проверяющей группы. Если будет отсутствовать, хотя бы одна подпись, акт нельзя назвать правильно оформленным. Указываются должности специалистов и их подписи с расшифровкой. На этом оформление акта входного контроля можно считать завершенным.

Однако можно столкнуться с ситуацией, когда проверяющие обнаружили у поступившей продукции какие-то проблемы. Это может быть не только производственный брак. Неполадки могут возникнуть в процессе транспортировки, выгрузки и др. Все обнаруженные проблемы необходимо отобразить в документе максимально подробно. Параллельно с этим компания, по инициативе которой проводилась проверка, составляет претензию поставщику. Не исключено, что для дополнительной проверки и определения причин неисправности поставщик пришлет своего специалиста. Если поломка незначительная, обычно поставщик выполняет ремонт на месте. При серьезных проблемах оборудование или материалы заменяются аналогичной продукцией.

7.2 Визуальный контроль

7.2.1 Визуальный контроль арматуры начинается на стадии ее

приемки от транспортных организаций при разгрузке, при этом определяется

целостность упаковки и самих изделий.

7.2.2 При визуальном контроле проверяют:

— соответствие арматуры эксплуатационной документации и ее

комплектность в соответствии с ПС и требованиями договора (контракта);

— наличие заглушек, обеспечивающих защиту патрубков от

проникновения загрязнений в полости арматуры, и целостность пломб;

— полноту и правильность маркировки на корпусе арматуры и на

фирменной табличке на соответствие требованиям ПС (РЭ);

— наличие (отсутствие) на корпусе, уплотнительных

поверхностях фланцев и торцах уплотнительных поверхностей патрубков вмятин, задиров,

механических повреждений, коррозии;

— отсутствие на торцах патрубков под приварку любого размера

расслоений;

— качество поверхности арматуры и целостность защитного

антикоррозионного покрытия;

— состояние сварных швов;

— качество затяжки резьбовых соединений;

— качество затяжки сальникового уплотнения.

7.2.3 При визуальном контроле проводится проверка

идентификации арматуры и сопроводительной (эксплуатационной) и разрешительной

(сертификаты, разрешения на применение и др.) документации. При наличии

признаков фальсификации визуальный контроль прекращается до получения

подтверждения подлинности арматуры и эксплуатационной документации от

изготовителя (поставщика). Рекомендуемая методика выявления фальсифицированной

продукции — в соответствии с СТ НПАА 003.

Кто составляет акт входного контроля

Составлением данного документа занимаются специалисты-приемщики (инженеры, мастера участков, руководители подразделений). Во избежание претензий к содержанию акта для его оформления привлекается специально созданная комиссия (два человека и более), которые своими подписями удостоверяют все сведения, внесенные в акт. Также при некоторых условиях ко входному контролю могут привлекаться представители сторонних организаций, а также представители поставщика.

Перед тем как составить данный документ, поставленное оборудование или материалы должны пройти проверку или испытания.

После того, как контроль будет успешно пройден, уполномоченный сотрудник заполняет акт, где фиксирует тот факт, что поставленная продукция соответствует заявленным стандартам, нормативам и требованиям, а также вносит всю полученную информацию в специальный журнал. После проведения контроля материалы или оборудование поставляются в производственный отдел.

Если контроль пройден не будет, то брак также фиксируется в акте, а поставщику составляется рекламация (т.е. претензия). Дальнейшие действия могут быть различны: либо поставленная продукция возвращается обратно, либо обменивается на аналогичный товар, либо ремонтируется за счет производителя-поставщика.

5. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ВХОДНОГО КОНТРОЛЯ ПКИ

5.1. По результатам входного контроля ПКИ составляется заключение о соответствии продукции установленным требованиям и заполняется журнал учета результатов входного контроля (см. рекомендуемое приложение 1 ГОСТ 24297-87).

5.2. В сопроводительных документах на ПКИ делается, отметка о проведении и входного контроля и его результатах, продукция маркируется (клеймится), если это предусмотрено в перечне ПКИ, подлежащих входному контролю, и техпроцессе.

5.3. При соответствии продукции установлениям требованиям подразделение входного контроля передает ее в цехи потребители.

5.4. При выявлении в процессе входного контроля несоответствия установленным требованиям продукцию бракуют и возвращаютпоставщику с предъявлением рекламации (оформляется рекламационный акт) в соответствии с порядком и в сроки, предусмотренные следующими документами:

ГОСТ В 15.703.;

инструкциями о порядке приемки продукции производственно-технического назначения и товаров народного потребления по количеству и по качеству, утвержденными постановлениями Госарбитража при СМ СССР от 15 июня 1965 г. № П6 и от 25 апреля 1966 г. № П7 с дополнениями и изменениями, утвержденными постановлением Госарбитража СССР от 14 ноября 1974 г. № 98;

положениями о поставках продукции производственно-технического назначения и товаров народного потребления, утвержденных постановлением СМ СССР от 25 июля 1988 г. № 888;

ОСТ 1.42093. «Порядок взаимоотношений между предприятиями отрасли при предъявлении претензий по качеству комплектующих изделий».

5.5. На основании перечисленных в п. 5.4. документов потребитель разрабатывает производственную инструкцию (или стандарт предприятия) о порядке оформления рекламационных документов и движения забракованных ПКИ с указанием исполнителей и сроков работ по рекламациям.

5.6. При неоднократном получении некачественной продукции или получении ее в крупных размерах потребитель сообщает об этом в территориальный орган Прокуратуры СССР по месту нахождения поставщика.

5.7. По результатам входного контроля потребитель в необходимых случаях информирует о несоответствии продукции установленным требованиям министерство поставщика, представительство заказчика (Госприемку) на предприятии-поставщике для принятия мер в соответствии с возложенными на них функциями (см. приложение 3 ГОСТ 24297-87).

7.3 Измерительный контроль

7.3.1 При измерительном контроле проверяют:

— габаритные и присоединительные размеры;

— параллельность и перпендикулярность уплотнительных

поверхностей присоединительных фланцев;

— толщину стенок корпусных деталей в контрольных точках,

указанных в ЭД или по торцам не менее чем в четырех равномерно распределенных

по окружности точках;

— овальность по торцам;

— размеры обнаруженных забоин, рисок, вмятин на теле деталей

и на торцах;

— соответствие материала и конструкции сальникового

уплотнения параметрам рабочей среды.

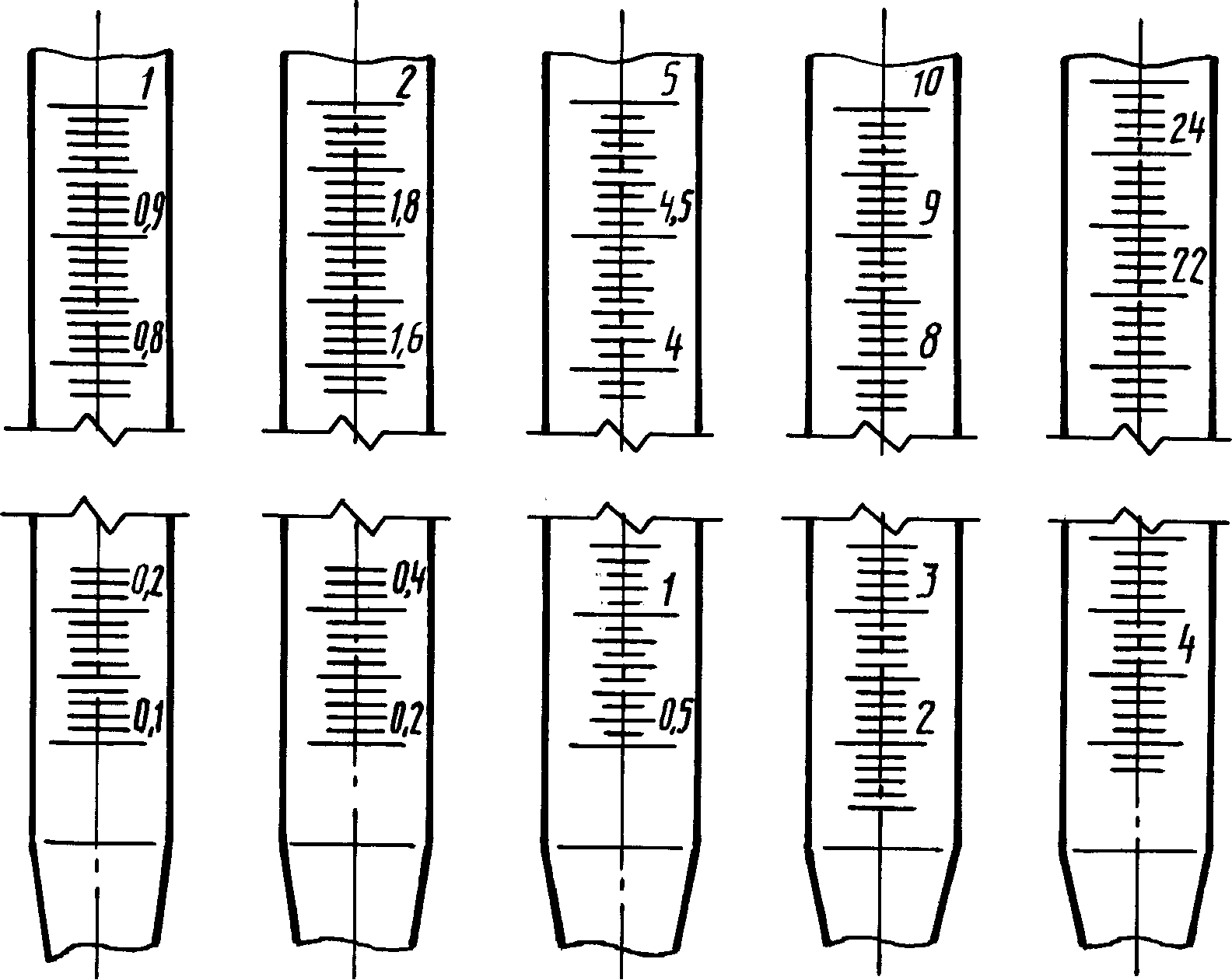

7.3.2 Контроль габаритных и присоединительных размеров,

указанных в ЭД на арматуру, проводят с помощью универсального или специального

измерительного инструмента.

Отклонение замеренных размеров не должно превышать

предельных значений, указанных в ЭД и НД, принятой в РФ.

ТРЕБОВАНИЯ К СКЛАДСКИМ ПОМЕЩЕНИЯМ И ПЛОЩАДКАМ ДЛЯ ХРАНЕНИЯ КОМПЛЕКТУЮЩИХ ИЗДЕЛИЙ

1. Складское помещение, предназначенное для хранения комплектующих изделий, должно быть отапливаемым, вентилируемым, оборудовано специальными стеллажами для хранения комплектующих изделий, приборами для контроля температуры и влажности воздуха.

2. Температура воздуха на складах должна быть от +10 до +35 °С (для складского хранения 10¸35 °C, для контрольных точек: работа приборами, измерительными инструментами и т.д. — 18¸35 °С), относительная влажность не более 80 % при отсутствии в окружающей среде кислотных, щелочных и др. агрессивных примесей, вызывающих коррозию, кроме случаев, особо оговоренных в НТД на комплектующие изделия.

3. Приборы для измерения температуры и влажности воздуха (термометры и психрометры) могут быть стационарными или переносными и должны устанавливаться на уровне 1,5 м от пола и не ближе 2 м от дверей, вентиляционных отверстий и отопительных устройств.

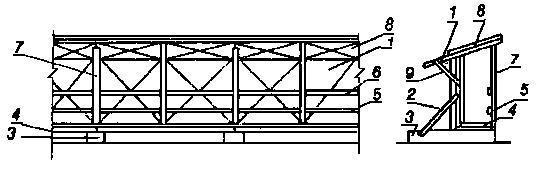

4. Складские помещения должны быть оборудованы специальными стеллажами, шкафами и настилами, изготовленными из металла, дерева или его заменителей.

4.1. Размещение стеллажей и шкафов на складах производится с учетом обеспечения максимального удобства в работе, освещенности и использования площадей.

4.2. Стеллажи и шкафы должны быть окрашены атмосфероустойчивой огнезащитной краской и содержаться в чистоте.

4.3. Стеллажи должны быть закрыты устройствами для предохранения изделий, хранящихся на них, от пыли и прямого солнечного облучения.

Допускается хранение изделий в стеллажах без защитных устройств, если упаковка предприятия-поставщика предохраняет их от попадания пыли.

4.4. Стеллажи для хранения комплектующих изделий располагаются на расстоянии не менее 0,5 м от отопительных приборов.

4.5. На нижнем стеллаже должна быть указана предельная нагрузка. Нижние полки стеллажей, шкафов и настилов должны располагаться на высоте не менее 15 см от пола.

5. Допускается укладка комплектующих изделий одно на другое под контролем БТК, исключая их повреждения, в упаковке поставщика (если это оговорено в НТД на изделия).

6. В холодный период времени (при температуре внешней среды 0 °С и ниже) вскрытие тары необходимо производить не ранее, чем через 5 часов после внесения их в теплое помещение.

7. Кислородное оборудование и приборы должны храниться в отдельном помещении склада, исключающем возможность загрязнения их в процессе хранения жировыми веществами.

8. Запрещается на одних и тех же складах хранить годные и списанные или неприменяемые в производстве изделия.

Допускается на складах ОВК хранить изделия, применяемые в цехах вспомогательного производства.

9. Допускается хранение отдельных упакованных комплектующих изделий на открытых площадках (если такие условия оговорены в НТД поставщика).

10. Складские помещения должны содержаться в чистоте и полной технической исправности:

стены и кровля должны быть плотными, полы исправными и своевременно ремонтироваться;

двери и окна плотно закрываться.

11. Освещенность рабочего места, где производится приемка комплектующих изделий, должна быть не менее 200 лк.

12. Уборку складских помещений рекомендуется проводить не реже одного раза в день.

13. БТК (группа) внешней приемки ОВК ежедневно контролирует условия хранения комплектующих изделий на складах с отметкой в соответствующем журнале.

Для чего нужен входной контроль

Данный контроль, являясь важнейшей частью технологического процесса, в немалой степени обеспечивает бесперебойную работу организации, а также высокое качество готовой продукции. Благодаря своевременной проверке в работе используются только качественные материалы и оборудование, тем самым существенно сокращаются расходы при производстве товаров на ремонт и обслуживание производственных линий.

Акт подтверждает соответствие продукции требованиям технической документации.

Входной контроль позволяет определить соответствие количества, комплектации, качества «входящей» продукции требованиям технической документации, а также при выявлении изъянов, дефектов и т.п. своевременно составить рекламации к поставщику.

Ударопрочные и полистиролы общего назначения

Оптимальный набор параметров входного контроля полистиролов выглядит следующим образом:

- Чистота полимера.

- Гранулометрический состав.

- Массовая доля остаточного мономера.

- Массовая доля воды.

- Показатель текучести расплава.

- Ударная вязкость по Шарпи/Изоду.

- Относительное удлинение/прочность при разрыве.

Измерение показателя текучести расплава позволяет однозначно оценить технологические свойства полимерного сырья и заранее выбрать оптимальные режимы его переработки, а также оценить возможность использования такого сырья в конкретных применениях. Ударная вязкость по Изоду и прочность при разрыве характеризуют устойчивость материала к ударным нагрузкам и к растягивающим напряжениям.

У производителей полистиролов наметилась тенденция к производству специализированных марок полистиролов – марки для внутреннего интерьера, для внешнего интерьера, теплостойкие, огнестойкие. Марки различаются, помимо физико-механических, технологических свойств, своими декоративными характеристиками — сверхвысокий блеск, высокий блеск, матовые. Необходимо помнить, что уровень блеска поверхности определяется, помимо характеристик самого полимера, и качеством обработки литьевой формы.

Для выбора полистирола с необходимым уровнем блеска для реализации дизайнерского замысла и для контроля качества поверхности изготавливаемых методом литья деталей иногда необходим контроль блеска поверхности под определенным углом.

Рациональное использование пластмасс позволяет повысить конструкционную прочность деталей, придать им необходимые декоративные свойства, снизить себестоимость деталей.