Особенности сварки под слоем флюса по гост 8713-79

Содержание:

- Виды сварки под флюсом

- Оборудование которым осуществляют сварку под флюсом

- 2.4. Контактная точечная сварка.

- 3. КОНТРОЛЬ СВАРНЫХ СОЕДИНЕНИЙ

- 4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

- Нормативно-техническая документация, регламентирующая сварочные материалы

- Технология сварки под слоем флюса

- Текст документа

- Технология сварки под слоем флюса

- Положительные характеристики

- Тип соединения

- 1.4. Подготовка под сварку кромок и поверхностей свариваемых деталей.

- Процесс сварки

Виды сварки под флюсом

Стыковка цветных металлов методом сварки подразумевает применение различных составов. Составная часть делится на марганцевые, низко кремнистые, бескислородные изделия. Плавленые составы имеют структуру пемзы, легирующие свойства существуют у керамических изделий, улучшающие свойства крепления. Составляющие основных разновидностей:

- Солевые соединения богаты фторидами и хлоридами. С помощью них выполняется ручная аргонодуговая сварка, применяя активные составы, переплав шлаков.

- Оксидные смеси нашли свое назначение в стыковке фтористых деталей, а также низколегированных материалов. Данное изделие отличается содержанием кремния, имеет до десяти процентов фтористых составов.

- Смешанные изделия употребляются к высоколегированным сталям, структуру исполняют все элементы, перечисленные в первых двух материалах.

Тип и характеристики состава определяются технической документацией.

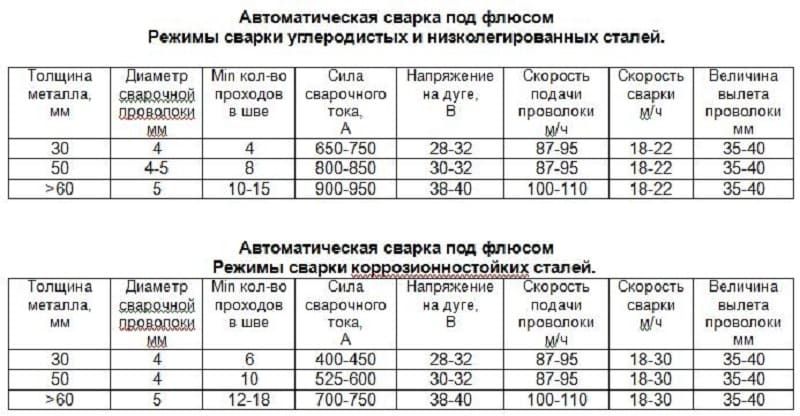

Режимы сварки сталей под флюсом

Автоматизированная сварка осуществляется таким способом, что оператор выполняет лишь отладку оборудования при соответствующем режиме работы. Последовательность действий и технология:

- К соединяемым деталям автоматическим режимом подводится флюс, высота слоя регулируется по отношению к толщине металла, забор продукта происходит из специально отведенного бункера.

- Кассетным механизмом подается проволока электрода, без которой процесс невозможен.

- Скорость работы выбирается таким образом, чтобы образовывалась качественная сварочная ванна, предотвращающая разбрызгивание металла.

- Изделие с более маленькой плотность всплывает на поверхность ванны, что не влияет на свойства шва. Неизрасходованный материал механически собирается в целях экономии.

Основным положительным качеством является увеличенная скорость путем механизированной сварки под флюсом. Благодаря этому, способ применяется различными производствами, зарекомендовал себя надежным и долговечным способом соединения сварных деталей.

https://youtube.com/watch?v=bXFLkDMFgIo

Шов выполняется по нескольким характеристикам, в зависимости от этого подбираются режимы работы. Распространённым видом является холодная сварка, применяется с пониженными температурами для соединения цветных металлов.

В случае отсутствия инструкции, вещество подбирается к работе методом пробы, важно следовать некоторым советам:

- Соединение высокого качества можно получить только при наличии стабильной дуги. Параметр регулируется путем подбора уровня скорости движения плавящего инструмента, силы тока.

- На скоростные показатели влияет степень вылета проволоки, а также легированный состав.

- Сила тока напрямую зависит на глубину, а напряжением можно производить регулировку ширины шва.

Механизм работы флюсов при сварке

Таким образом, возможно максимально точно подобрать необходимое вещество. Необходимо понимать, что пренебрегать контролем не стоит, т.к. соединение может быть нарушено при дальнейшей эксплуатации.

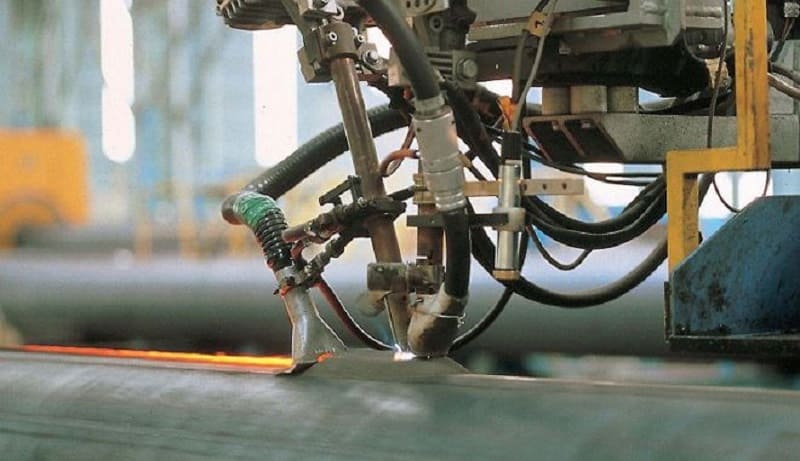

Оборудование которым осуществляют сварку под флюсом

На производственных мощностях применяется стенд сборочного типа, на котором возможно зафиксировать обрабатываемые элементы в неподвижном состоянии. Требование надежного крепления особенно соблюдается, т.к. при работах деталь может сместиться, получится неровный сварочный шов. Зачастую, вместо полноценного дорогостоящего оборудования сварки под флюсом, применяют мобильные головки.

Автомат, сваривающий под флюсом

Тележка, оборудованная электроприводом и механической сварочной головкой именуется трактором. Данное устройство способно двигаться по направлениям шва или непосредственно деталям.

Область применения

Автоматизированный способ дает возможность поставить на конвейер производство различных крупных конструкций. Наиболее распространенные области, которыми применяется метод:

- Судостроением употребляется крупно узловая сборка, при сварке флюсом возможно монтирование секциями, что позволяет сократить время на производства в целом.

- Требования к высоким параметрам стыкуемых поверхностей позволяют применять устройство при изготовлении различных резервуаров.

- Газопроводные трубы крупных диаметров.

Технология не стоит на месте, с каждым годом становится все совершеннее. Дуговая сварка под флюсом позволяет производить крупные изделия высокого качества в машинном режиме. На некоторые работы ручным способом уходим несколько дней, механизированные линии выпускают готовое изделие за считанные минуты.

2.4. Контактная точечная сварка.

2.4.1.

Контактную точечную сварку следует применять для соединения деталей конструкции

толщиной от 0,6 до 8,0 мм.

Рекомендуемые

режимы точечной контактной сварки приведены в таблице рекомендуемого приложения .

2.4.2. При

сварке плоских деталей одинаковой толщины форма и размеры электродов должны

быть одинаковыми.

2.4.3. При

сварке деталей разной толщины со стороны тонкой детали следует устанавливать

электроды со сферической поверхностью.

При

этом режимы сварки следует назначать по толщине более тонкой детали с

увеличением тока на величину от 10 до 15 %.

2.4.4. Для

повышения качества ядра сварных точек следует применять пульсирующие режимы

сварки и повышенное усилие при проковке. Рекомендуемые режимы точечной

многоимпульсной сварки приведены в табл.

рекомендуемого приложения .

3. КОНТРОЛЬ СВАРНЫХ

СОЕДИНЕНИЙ

3.1. Методы и объемы контроля

сварных соединений, требования к их качеству и приемке должны соответствовать

требованиям СНиП III-18-75, а

также нормативно-техническим, нормативным документам (справочное приложение ) и

указаниям проектной документации.

3.1.1. При

наружном осмотре односторонних угловых швов наряду с контролем их размеров и

формы следует контролировать величину зазора в соединении, влияющем на

расчетную высоту шва.

В

начале сварки каждой новой партии (по новому чертежу) двутавров следует

производить металлографическое исследование макрошлифов на торцах контрольных

образцов.

При

металлографическом исследовании макрошлифов следует контролировать расчетную

высоту односторонних поясных швов двутавров.

Контрольный

образец следует изготавливать в виде тавра длиной не менее 200 мм с толщиной

стенки и полки равной толщине стенки и полки свариваемого двутавра.

Контрольный

образец следует пристыковывать к двутавру и сваривать на том же режиме, что и

двутавр.

(Введен дополнительно, Изм. № 1).

3.2. Исправление дефектных

участков сварных швов должно производиться в соответствии с требованиями СНиП III-18-75 и по специально разработанным

технологическим инструкциям.

Технология

исправления дефектных участков должна разрабатываться отделом главного сварщика

предприятия с учетом типа и размера дефектов, жесткости и конфигурации

свариваемого узла, марки стали, условий эксплуатации и т.д. При этом должны

быть учтены все требования, предъявленные к основному технологическому процессу

сварки данного типа сварного соединения.

3.2.1.

Конструкции с односторонними угловыми швами, при контроле качества которых

будут выявлены зазоры, превышающие требования ГОСТ

8713-79 и ГОСТ

14771-76,

необходимо заварить двусторонними угловыми швами.

(Введен дополнительно, Изм. № 1).

4. ТРЕБОВАНИЯ

БЕЗОПАСНОСТИ

При

организации и выполнении сварочных работ следует выполнять требования

безопасности, изложенные в нормативных документах справочного приложения .

справочное

Таблица

Нормативно-техническая

документация, регламентирующая сварочные материалы

|

Государственные стандарты, |

|

|

Сварочная |

ГОСТ 2246-70. |

|

Сварочная |

ТУ-2-148-70 |

|

Сварочные |

|

|

ПП-1ДСК |

ТУ-36 |

|

ПП-АН1 |

ТУ |

|

ПП-АН3 |

ТУ |

|

ПП-АН7 |

ТУ |

|

ПП-2ДСК |

ТУ |

|

СП-2 |

ТУ |

|

Сварочные |

|

|

Ш1-АН8 |

ЧМТУ |

|

ПП-АН10 |

ВТУ |

|

Сварочные |

|

|

АН-348А, |

ГОСТ 9087-69. |

|

АН-17М |

ТУ |

|

АН-43 |

ТУ |

|

АН-47 |

ТУ |

|

Электроды |

ГОСТ 9466-75. |

|

ГОСТ 9467-75. |

|

|

Двуокись |

ГОСТ 8050-76. |

|

Аргоно-кислородная |

ТУ-14-1-2079. |

|

Аргон |

ГОСТ 10157-79. |

|

Электроды |

ГОСТ |

Технология сварки под слоем флюса

Автоматизированный процесс сварки подразумевает наличие сыпучего флюса, подаваемого непосредственно к изделию. При розжиге дуги происходит плавление проволоки электрода, воздействующего на металлическое основание. Результатом реакции металла с веществом, которые интегрируются на участке сварки, образуется газовая ванна, состоящая из сварочных паров. Сварка под флюсом применяется автоматическим либо механизированным производством.

Также конструкция электродной проволоки реагирует на флюс, подвергая обработке материал, допускает получить качественный шов.

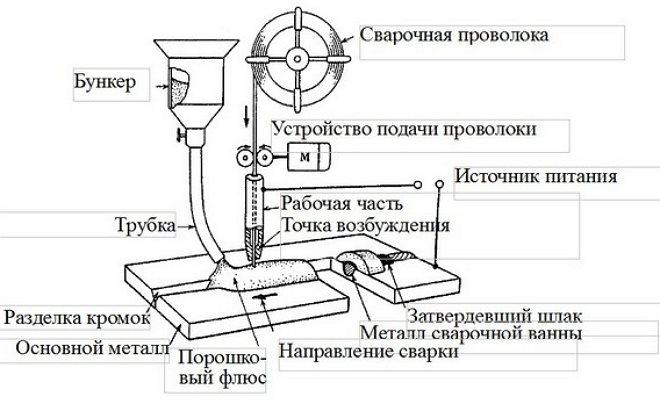

Схема дуговой сварки под флюсом

В процессе удаления дуги, изделие переходит из расплавленного состояния в твердое, образовывая твердый слой, легко удаляемый с поверхности изделия. Технология автоматической сварки под флюсом подразумевает цикл изъятия лишнего вещества с помощью специального механизма. Технология имеет множество достоинств, позволяющих применять метод на любом предприятии.

- Возможно объединить детали, используя повышенную силу тока. На большинстве производств употребляется сила тока от 1000 до 2000 А, для сравнения показатель дуговой сварки не превышает 650 Ампер. Обычным режимом увеличение силы тока пагубно влияет на качество, разбрызгивая металл. При использовании вещества, возможно повышение мощности до 4000 А, что позволяет получить готовый материал в сочетании со скоростью процесса.

- Процесс подразумевает образование дуги под слоем флюса, работающей при большой глубине. Данное условие дает возможность не беспокоится о предварительной обработке сварных соединений.

- Повышенная скорость сцепления позволяет производить больший объем сварочных работ. Для сравнения, изготовление шва с идентичными параметрами дуговой сваркой может отнять больше времени в 10 раз.

- Формируемый газовый пузырь в процессе позволяет избежать разбрызгивания раскаленного металла в процессе. Данное условие позволяет не только получить крепкий шов, но и соблюдать технику безопасности при работе с большими температурами. За счет этого, происходит экономия электроэнергии и инструментов.

https://youtube.com/watch?v=rMF3I_u3zjw

Режим сварки определяется при зависимости от некоторых требуемых характеристик шва. Основные критерии:

- диаметр электрода;

- электроток, его полярность;

- скоростные показатели работы и напряжение тока;

- характеристики состава.

Также существует ряд дополнительных параметров, зависящих от применяемых инструментов.

Что дает применение флюса

Химическое вещество, основанное на множестве компонентов, именуется флюсом. Применяется при необходимом следовании стандартам, защите металлических изделий от коррозионных условий при последующей эксплуатации.

Флюс сварочный

Основные задачи, которые под силу решить веществу:

- устойчивое горение сварочной дуги;

- улучшенные свойства и формы шва;

- обеспечение сварочной ванны, ей производится защита металла;

- применение различных креплений позволяет изменять состав химической смеси для получения необходимых характеристик.

Кроме вышеперечисленных достоинств, основным преимуществом является возможность построения механического процесса стыковки. Различные химические соединения применяются в автоматических линиях.

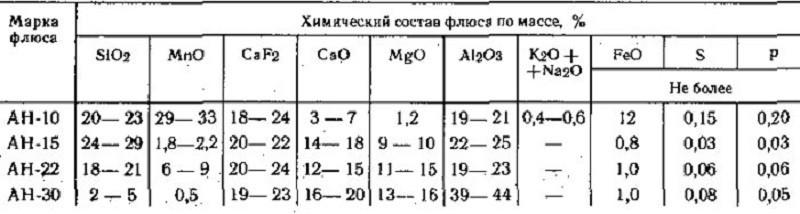

Химический состав различных марок флюса

У каждого способа существуют недостатки, использование флюса не исключение:

- работа производится только при нижнем положении стыка;

- сборка деталей должна соответствовать параметрам подгонки и обработки кромок;

- производство выполняется только на жесткой опоре, воздействие в подвешенном состоянии на материал недоступно;

- стоимость вспомогательных материалов высока, поэтому способ употребляется в ответственных конструкциях.

Сварка алюминия или других цветных металлом невозможна без применения флюса, вне зависимости от способа стыковки. Однако существует вероятность образования твердой окиси, вытесняемой на поверхность в процессе.

Текст документа

Межгосударственный

стандарт ГОСТ 16037-80*

«Соединения

сварные стальных трубопроводов.

Основные

типы, конструктивные элементы и

размеры»

(дата введения в действие

установлена постановлением Госстандарта

СССР

от 24 апреля 1980 г. N 1876)

Welded

joints in steel pipelines. Main types, design elementsdimensions

Взамен

ГОСТ

16037-70

Дата

введения 1 июля 1981 г.

1.

Настоящий стандарт распространяется

на сварные соединения трубопроводов

из сталей и устанавливает основные

типы, конструктивные элементы и размеры

сварных соединений труб с трубами и

арматурой.

Стандарт

не распространяется на сварные соединения,

применяемые для изготовления самих

труб из листового или полосового

материала.

Требования

настоящего стандарта являются

обязательными.

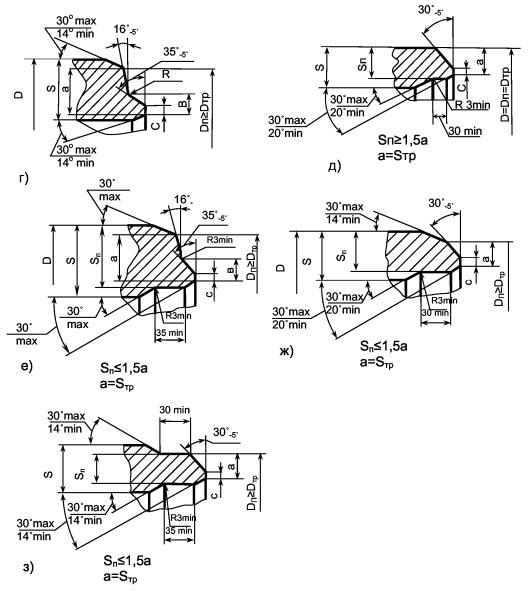

2. В

стандарте приняты следующие обозначения

способов сварки:

ЗП

— дуговая сварка в защитном газе плавящимся

электродом;

ЗН

— дуговая сварка в защитном газе

неплавящимся электродом;

Р —

ручная дуговая сварка;

Ф —

дуговая сварка под флюсом;

Г —

газовая сварка.

Для

конструктивных элементов труб, арматуры

и сварных соединений приняты следующие

обозначения:

s;

s_1 — толщины стенок свариваемых деталей;

b —

зазор между кромками свариваемых деталей

после прихватки;

е —

ширина сварного шва;

g —

выпуклость сварного шва;

дельта

— толщина подкладного кольца;

а —

толщина шва;

с —

притупление кромки;

В —

ширина нахлестки;

l —

длина муфты;

К —

катет углового шва;

K_1

— катет углового шва со стороны разъема

фланца;

D_н

— наружный диаметр трубы;

f —

фаска фланца.

1,

2. (Измененная редакция, Изм. N 1).

«Таблица

1»

«Таблица

1» (продолжение 1)

«Таблица

1» (продолжение 2)

«Таблица

1» (продолжение 3)

«Таблица

1» (продолжение 4)

«Таблица

1» (продолжение 5)

«Таблица

2»

«Таблица

3»

«Таблица

4»

«Таблица

5»

«Таблица

6»

«Таблица

7»

«Таблица

8»

«Таблица

9»

«Таблица

10»

«Таблица

11»

«Таблица

12»

«Таблица

13»

«Таблица

14»

«Таблица

15»

«Таблица

16»

«Таблица

17»

«Таблица

18»

«Таблица

19»

«Таблица

20»

«Таблица

21»

«Таблица

22»

«Таблица

23»

«Таблица

24»

«Таблица

25»

«Таблица

26»

«Таблица

27»

«Таблица

28»

«Таблица

29»

«Таблица

30»

«Таблица

31»

«Таблица

32»

«Таблица

33»

Для

угловых швов в таблицах приведен

расчетный катет.

5.

При изготовлении тройников и крестовин

из труб должны применяться типы сварных

соединений, установленные для отростков

с трубами, а при сварке тройников,

крестовин и переходов с трубами или

фланцами — соответственно типы сварных

соединений труб с трубами или труб с

фланцами.

Таблица

34

мм

───────────────────────────────────┬─────────────────────────────────────

Толщина

тонкой детали │ Разность толщин

деталей

───────────────────────────────────┼─────────────────────────────────────

До

3 │ 1

│

Св.

3 до 7 │ 2

│

Св.

3 до 10 │ 3

│

Св.10

│ 4

│

«Чертеж

1»

«Чертеж

2»

«Чертеж

3»

7.

Шероховатость обрабатываемых под сварку

поверхностей — Rz не более 80 мкм по ГОСТ

2789-73.

8.

Остающиеся подкладки и муфты должны

изготовляться из стали той же марки, из

которой изготовлены трубы.

Для

труб из углеродистой стали допускается

изготовлять остающиеся подкладки и

муфты из сталей марок 10 и 20 по ГОСТ

1050-88.

9.

Зазор между остающейся подкладкой и

трубой для сварных соединений,

контролируемых радиографическим

методом, должен быть не более 0,2 мм, а

для соединений, не контролируемых

радиографированием, — не более 0,5 мм.

Местные

зазоры для указанных соединений

допускаются до 0,5 мм и 1,0 мм соответственно.

10.

Зазор между расплавляемой вставкой и

торцевой или внутренней поверхностью

трубы должен быть не более 0,5 мм.

11.

В сварных соединениях отростков с

трубами допускается присоединение

отростков под углом до 45° к оси трубы.

12.

В соединениях У18 и У19 размеры е и g в

сечении А-А должны устанавливаться при

проектировании, при этом размер е должен

перекрывать утонение стенки трубы,

образуемое при вырезке отверстия, на

величину до 3 мм, а размер а должен быть

не менее минимальной толщины стенки

свариваемых деталей.

13.

Швы с привалочной стороны фланцев

допускается заменять развальцовкой

конца трубы.

14.

Предельные отклонения катета углового

шва К, К_1 от номинального в случаях, не

оговоренных в таблицах, должны

соответствовать:

+2

мм — при К <= 5 мм;

+3

мм — при 5 < К <= 12 мм;

+5

мм — при К > 12 мм.

15.

Допускается выпуклость углового шва

до 2 мм при сварке в нижнем положении и

до 3 мм при сварке в других пространственных

положениях. Вогнутость углового шва до

30% величины катета, но не более 3 мм.

(Измененная

редакция, Изм. N 1).

16.

Для сварных соединений труб с толщиной

стенки более 4 мм допускается сварка

корня шва способом, отличным от основного

способа сварки.

Технология сварки под слоем флюса

Автоматические и механизированные виды сварки под слоем флюса отличаются от традиционной технологии тем, что дуга при ее выполнении горит не в открытом воздухе, а под слоем сыпучего вещества с рядом специальных свойств, которое называется флюсом. В момент зажигания сварочной дуги одновременно начинают плавиться металл детали и электрода, а также используемый флюс. В результате испарений металла и флюса, образующихся в зоне сварки, формируется газовая полость, которая и наполнена образовавшимися парами, смешанными со сварочными газами.

Пример внешнего вида шва после сварки под слоем флюса

Полость, образующаяся при такой сварке, в своей верхней части ограничена слоем расплавленного флюса, который выполняет не только защитную функцию. Расплавленный металл электрода и свариваемой детали, взаимодействуя с флюсом, проходит металлургическую обработку, что способствует получению шва высокого качества.

При удалении дуги от определенной зоны сварки расплавленный флюс застывает, образуя твердую корку на готовом шве, которая легко удаляется после остывания изделия. Если выполняется автоматическая сварка под флюсом, то неизрасходованный флюс собирается с поверхности детали при помощи специального всасывающего устройства, которым оснащено автоматизированное оборудование.

На видео мастер объясняет некоторые нюансы работы при сварке с применением флюса:

Сварка под слоем флюса, выполняемая как механизированным, так и автоматизированным способом, обладает целым рядом весомых преимуществ.

- Процесс можно осуществлять с использованием токов значительной величины. Как правило, сила тока при выполнении такой сварки ориентировочно находится в пределах 1000–2000 Ампер, хотя вполне можно довести это значение и до 4000 А. Для сравнения: обычную дуговую сварку выполняют при силе тока не больше 600 А, дальнейшее увеличение силы тока приводит к сильному разбрызгиванию металла и невозможности сформировать сварочный шов. Между тем увеличение силы тока позволяет не только значительно ускорить процесс сварки, но и получить сварное соединение высокого качества и надежности.

- При сварке, выполняемой под слоем флюса, формируется закрытая дуга, которая расплавляет металл детали на большую глубину. Благодаря этому кромки свариваемой детали можно даже не подготавливать для их лучшей свариваемости.

- Поскольку режимы сварки под слоем флюса предполагают использование тока большой силы, скорость процесса значительно увеличивается. Если сравнивать скорость сварки, выполняемой под слоем флюса, которая измеряется в длине шва, получаемого за определенный промежуток времени, то она может в 10 раз превышать аналогичный параметр обычной дуговой сварки.

- Так называемый газовый пузырь, формируемый при выполнении сварки под защитным слоем флюса, препятствует разбрызгиванию металла, что предоставляет возможность получать сварочные швы высокого качества. Кроме того, это значительно снижает потери электродного металла, которые составляют максимум 2% от массы расплавленного материала. Экономится в таком случае не только электродный материал, но и электрическая энергия.

Общая схема дуговой сварки под флюсом

Выбор режима сварки, выполняемой под слоем флюса, осуществляется по следующим основным параметрам:

- диаметр используемой электродной проволоки;

- род тока и его полярность;

- скорость, с которой выполняется сварка;

- напряжение для формирования сварочной дуги.

Дополнительными параметрами, влияющими на определение режима сварки под флюсом, являются:

- размер частиц, состав и плотность используемого флюса;

- значение вылета электродной проволоки;

- параметр, определяющий, как электрод и свариваемая деталь располагаются относительно друг друга.

Положительные характеристики

Для осуществления такой технологии сварочный ток подаётся на проволоку через специальный мундштук. Он расположен примерно в 70 мм от края. В этом случае электрод не может перегреться. Для работы можно использовать большой ток. В результате происходит быстрая наплавка, хороший глубокий провар. Очень толстый металл можно сваривать без предварительного раздела кромок.

Когда выполняется автоматическая дуговая сварка, поддерживается постоянная величина шва. Он получается одинаковой формы и имеет однородный химический состав. В результате получается качественное соединение, отличающееся высокой стабильностью. Подобная технология не допускает появления дефектов, связанных с появлением подрезов и сплавлением металла.

Сварка флюсом считается высокопроизводительным процессом, при котором значительно экономится электроэнергия, совместно со сварочными материалами. Экономия достигает 30—40%.

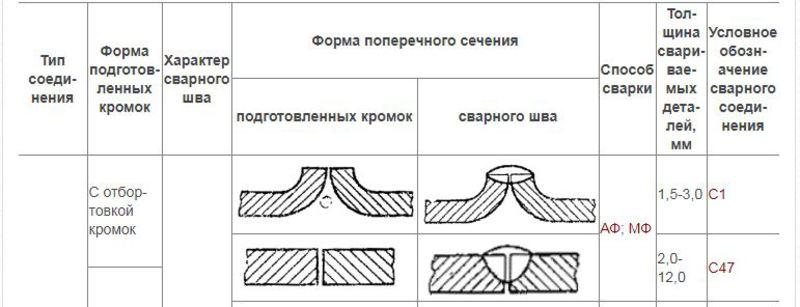

Тип соединения

Для сваривания заготовок используются автоматизированные и механизированные методы.

ГОСТ дает такое определение:

- МФ – на весу;

- МФШ – подварка;

- МФО – оставляемая подкладная пластина.

ГОСТ описывает такие виды автоматической сварки, как:

- АФО – подкладная пластина;

- АФФ — с флюсовой подушкой;

- АФК – подваривание корневой области;

- АФП – перемещаемая подложка из меди;

- АФМ – флюсо-медная подложка.

В документе ГОСТ 11534, регламентирующем флюсовую сварку под острыми и тупыми углами, дополнительно описываются следующие типы:

- П – обычная полуавтоматом;

- Пс – полуавтоматом на стальной подложке;

- Ппш – полуавтоматическая с подвариванием шва;

- Ас – автоматом на стальной подложке;

- Апш – автоматом с подвариванием шва.

Работа выполняется неплавящимся электродом.

Сварка под острыми и тупыми углами, согласно ГОСТ 11534, требует использовать такие типы швов, как:

- встык;

- внахлест;

- углом;

- тавровые.

Среди стыковых швов выделяются такие подвиды, как:

- односторонние и двухсторонние;

- замковые со скосом;

- криволинейный скос;

- скошенные симметричные;

- скошенные ломаные;

- строганые;

- скошенные ассиметричные;

- отбортованные.

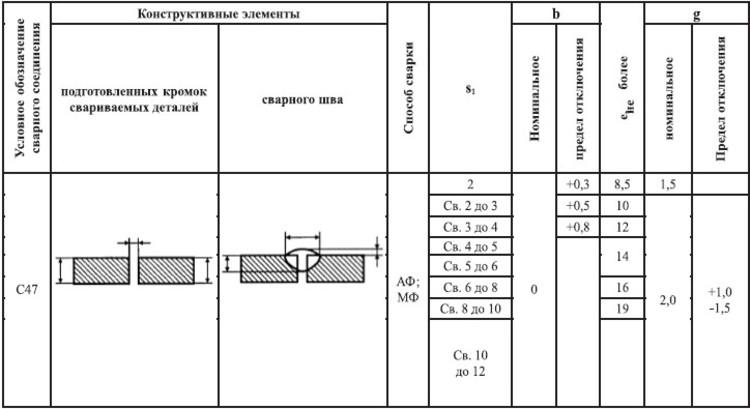

Пример основной таблицы для стыкового шва типа С47.

Среди угловых швов выделяют:

- односторонние;

- двухсторонние;

- скос;

- отбортовка.

Швы внахлест и тавровые в этой классификации бывают односторонними и двухсторонними.

1.4. Подготовка под сварку кромок и поверхностей свариваемых деталей.

1.4.1.

Вырезку деталей и выполнение скосов кромок под сварку следует производить

термической или механической резкой в соответствии с требованиями СНиП III-18-75.

1.4.2. На

подготовленных под сварку кромках и поверхностях не допускается наличие влаги,

ржавчины, окалины, масла, краски и других загрязнений.

1.4.3. Места

зачистки под сварку и размеры зачищаемых участков свариваемых деталей должны

соответствовать требованиям СНиП

III-18-75. Допускается производить сварку без

предварительной зачистки при отсутствии на кромках и поверхности свариваемых

деталей загрязнений, перечисленных в п. , а

также при наличии покрытия — защитного грунта, слоя цинка и т.п., — если металл

шва и сварное соединение по своим свойствам отвечают требованиям СНиП

III-18-75, а выделение вредных газов и аэрозолей

при сварке не превышает санитарных норм, установленных СН 346-71.

1.4.4. Сборку

конструкций под сварку следует выполнять согласно требованиям СНиП III-18-75.

1.4.5. Сборку

конструкций, подлежащих сварке односторонними угловыми швами, следует

производить с предварительным обратным перекосом элементов (ребер жесткости и

полок двутавров).

Предварительный

обратный перекос ребер жесткости следует обеспечивать с помощью шаблонов, а

полок двутавров — с помощью съемных клиньев, устанавливаемых между полкой и

рабочим концом бокового пневмоприжима в сварочном стенде и навешиваемых либо на

полку двутавра, либо на пневмоприжим.

Величина

обратного предварительного перекоса и угла съемного клина в соответствии с

табл.

(перед табл. ).

Таблица 4а

|

Отношение |

Величина обратного перекоса |

Величина угла съемного клина, град. |

|

|

ребра жесткости шириной А |

полки двутавра шириной В |

||

|

1,0 |

|||

|

1,5 |

При сборке конструкций прихватки следует располагать со

стороны тупого угла между ребром жесткости и стенкой и между полкой и стенкой.

(Введен дополнительно, Изм. № 1).

Процесс сварки

Когда детали свариваются с использованием флюса, горение дуги происходит с помощью оригинального гранулированного порошка. Высокая температура вызывает плавление электрода и окружающих его гранул. В результате появляется эластичная плёнка, которая окружает сварочную область.

Плёнка закрывает доступ кислорода к сварочной дуге. Шов получается без трещин и раковин. После остывания флюс обращается в шлак, равномерно закрывающий шов. Когда операция завершена, твёрдая корка удаляется механическим путём. Оставшийся флюс используется для проведения дальнейших операций. Такое «сыпучее одеяло» годится для проведения работ на различном оборудовании.