Гост р 51829-2001 листы гипсоволокнистые. технические условия (с поправкой)

Содержание:

- Отличия теории и практики

- 2 Нормативные ссылки

- МЕТОДЫ ИСПЫТАНИЙ

- Дополнительные характеристики

- Производство

- 5.2 Характеристики

- Высокопрочные полимерные марки

- 6 Правила приемки

- Дополнительно о марках: строительная

- Твердение материала

- 8 Транспортирование и хранение

- ПРАВИЛА ПРИЕМКИ

- Марки

- ОПРЕДЕЛЕНИЕ ПРЕДЕЛА ПРОЧНОСТИ НА СЖАТИЕ

- ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ МЕТАЛЛОПРИМЕСЕЙ В ВЯЖУЩЕМ

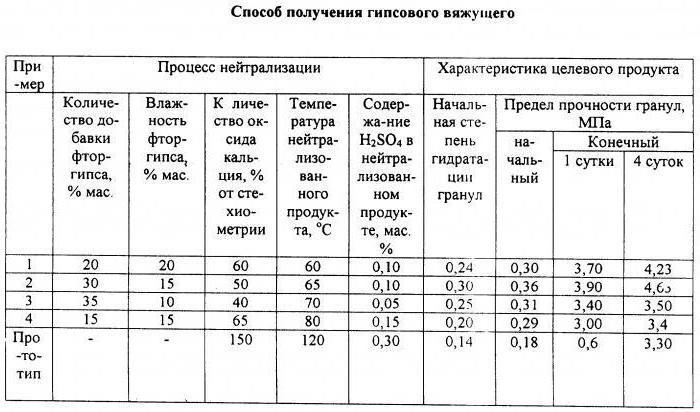

- 8.4 Определение разрушающей нагрузки и прогиба листов

Отличия теории и практики

Особенностью процесса твердения является то, что гипс, в отличие от других вяжущих, при затвердевании увеличивается в объеме (до одного процента). За счет этого для гидратации полуводного вещества необходимо примерно в четыре раза больше воды, чем должно быть в теории. В теории воды требуется примерно 18,6% от массы материала. На практике воду берут для получения раствора нормальной густоты в количестве до семидесяти процентов. Для определения водопотребности материала определяют объем воды в процентах от массы самого материала, который необходимо добавить для получения раствора нормальной густоты (диаметр лепешки 180+5 миллиметров).

Еще одно отличие практики заключается в том, что при удалении лишней воды во время сушки в материале образуются поры. За счет этого гипсовый камень теряет свою прочность. Устраняют этот момент дополнительной сушкой. Изделия из гипса высушивают при температуре, не превышающей семидесяти градусов. Если еще больше увеличить температуру, начнется реакция дегидратации вещества.

2 Нормативные ссылки

8 настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 4.233 Система показателей качества продукции. Строительство. Растворы строительные. Номенклатура показателей

ГОСТ 8.579 Государственная система обеспечения единства измерений. Требования к количеству фасованных товаров в упаковках любого вида при их производстве, расфасовке, продаже и импорте

ГОСТ 5802 Растворы строительные. Методы испытаний

ГОСТ 8735 Песок для строительных работ. Методы испытаний

ГОСТ 14192 Маркировка грузов

ГОСТ 30108 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 31189 Смеси сухие строительные. Классификация

ГОСТ 31357 Смеси сухие строительные на цементном вяжущем. Общие технические условия

ГОСТ Р 58276 Смеси сухие строительные на гипсовом вяжущем. Методы испытаний

Прим вча нив — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий гад. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесеншх в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения

Издание официальное

(принятия). Если после утверждения настоящего стандарта е ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана осыпка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять е части, не затрагивающей эту ссылку.

МЕТОДЫ ИСПЫТАНИЙ

3.1. Подготовка к испытаниям

Общую пробу, составленную изпроб, отобранных по п. 2.8, тщательно перемешивают и делят на две равныечасти: одну используют для испытаний, другую отбрасывают.

3.2.Определениефракционного состава

3.2.1. Аппаратура

Лабораторные весы по ГОСТ23676-79.

Набор сит с круглымиотверстиями диаметром 5 и 60мм.

Калибр с круглым отверстиемдиаметром (300±1) мм.

3.2.2. Фракционный состав пробы определяют контрольными ситами (для камняразмером, меньшим или равным 60 мм) и посредством калибра (для камня размером,большим или равным 300 мм).

Из общей пробы,подготовленной к испытаниям, берут 5 кг камня максимальным размером 60 мм и 100кг камня максимальным размером 300 мм.

Пробу фракции размером 60 -300 мм просеивают через сито с размером ячеек 60 мм, а более 300 мм определяютпри помощи калибра диаметром 300 мм.

Камень, прошедший через ситоразмером 60 мм, а также выделенный на калибре размером более 300 мм взвешивают.

Содержание камня X1впроцентах, выходящего за пределы установленных размеров, определяют по формуле

,

где G — масса пробы, взятая для определения, кг;

G1 — масса пробы камня размером, большим верхнегопредела или меньшим нижнего предела фракции, кг.

Пробу камня размером 0 — 60мм просеивают через сито с размерами ячеек 5 мм, остаток взвешивают исодержание зернового состава X2 в процентах определяют по формуле

,

где G2 — масса остатка.

3.3. Определение содержания гипса(CaSО4×2H2О)

3.3.1. Аппаратура

Лабораторные весы по ГОСТ24104-80 и ГОСТ 23676-79.

Сушильный шкаф.

Муфельная печь.

Фарфоровые тигель и ступка спестиком по ГОСТ9147-80.

Эксикатор по ГОСТ25336-82.

3.3.2. Проведение испытания

Камень после определенияфракционного состава дробят до размеров около 10 мм и отбирают среднюю пробумассой около 1 кг. Затем последовательным квартованием отбирают пробу массойоколо 100 г.

Пробу камня измельчают вфарфоровой ступке до полного прохождения через сито с сеткой № 02.

Допускается пробу камнямассой около 100 г отбирать после помольного оборудования.

Навеску массой около 2 г,высушенную до постоянной массы при температуре (50±5) °С, помещают впредварительно прокаленный взвешенный фарфоровый тигель и нагревают в муфельнойпечи при температуре (400±15) °С в течение 1 ч. После прокаливания тигель снавеской охлаждают в эксикаторе и взвешивают.

Прокаливание повторяют притой же температуре до получения постоянной массы. Взвешивание проводят спогрешностью до 0,0002 г.

Содержаниекристаллизационной воды G впроцентах вычисляют по формуле

,

где m -масса пробы до прокаливания, г;

т1 — масса пробы послепрокаливания, г.

Содержание гипса (CaSО4·2H2О) в процентах вычисляют паформуле

,

где G — содержание кристаллизационной воды, %;

4,7785 — коэффициент пересчета.

3.4. Содержание серного ангидрита (SO3) определяют по ГОСТ 5382-73.

Суммарное содержание гипса иангидрита в пересчете на CaSО4·2H2О в процентах вычисляют поформуле

,

где SO3 — содержание SO3, %;

2,15- коэффициент пересчета.

Дополнительные характеристики

Изучая марки гипса для искусственного камня, вы можете отметить, что не всегда удобно, что материал так быстро схватывается. При работе с растворами вы должны учитывать, что затвердевающее тесто при перемешивании схватывается и омолаживается. Но если такой раствор нанести на поверхность, он уже не будет обладать нужной прочностью, а при высыхании материал станет разрушаться, покрываться трещинами. Поэтому растворы на основе гипса следует готовить в небольших объемах, которые вы сможете использовать в течение нескольких минут.

Для того чтобы снизить схватываемость, следует добавить глиняный или известковый раствор. С этой же целью используется специальный замедлитель из раствора буры. Все эти смеси готовятся на воде. Затвердевший гипс отличается высокой прочностью и низкой плотностью, которая изменяется в пределах 1200-1500 кг/м3 , такой материал почти в два раза легче цемента. Это говорит о том, что состав менее теплопроводен.

Производство

Для данного процесса необходимо выполнить следующие процессы:

- дробление природного гипсового вещества;

- сушка сырья;

- воздействие температуры.

Гипсовый камень подается в бункер, откуда он попадает в дробилку. Там происходит его измельчение на части, размер которых не превышает четырех сантиметров. После дробления материал по элеватору отправляется в расходный бункер. Оттуда равными частями он поступает в мельницу. Там он подсушивается и измельчается до меньшей фракции. Сушка на данном этапе необходима для ускорения и облегчения процесса дробления материала.

В мельнице порошок разогревается до девяноста градусов. В таком состоянии он транспортируется в гипсоварочный котел. Именно там и происходит выделение воды из вещества в процессе обжига. Этот процесс начинается с невысоких температур (порядка восьмидесяти градусов). Но вода из материала лучше всего уходит при температурном диапазоне от ста десяти до ста восьмидесяти градусов.

Весь процесс обработки температурой делится на два этапа. Сначала в течение трех часов материал выдерживают в варочном котле. Там удаляется вода, и двуводный гипс превращается в полуводный. Все это время гипс помешивается для однородности нагревания. По окончании указанного времени, вещество в разогретом состоянии отправляется в так называемый бункер томления. Он уже не подогревается. Но за счет высокой температуры самого вещества там продолжается процесс дегидратации. На это уходит еще примерно сорок минут. После этого вяжущие материалы считаются готовыми. И их отправляют на склад готовой продукции.

5.2 Характеристики

5.2.1 Масса 1 м2 листов

(поверхностная плотность) должна соответствовать указанной в таблице .

Таблица 4

В килограммах на квадратный

метр

ГКЛ

ГКЛВ

ГКЛО

ГКЛВО

Не более 1,00 s

Не менее 0,80 s и не более 1,06 s

s — значение

номинальной толщины листа по таблице

(Поправка, ИУС 7-2002)

5.2.3

Разрушающая нагрузка при испытании листов на прочность при изгибе при

постоянном пролете (l = 350 мм) должна быть не менее указанной в таблице .

Отклонение минимального

значения разрушающей нагрузки отдельного образца от требований таблицы не

должно быть более 10 %.

Таблица 5

Разрушающая нагрузка для образцов, H (кгс)

продольных

поперечных

6,5

125 (12,5)

54 (5,4)

8,0

174 (17,4)

68 (6,8)

9,5

222 (22,2)

81 (8,1)

12,5

322 (32,2)

105 (10,5)

14,0

360 (36,0)

116 (11,6)

16,0

404 (40,4)

126 (12,6)

18,0

440 (44,0)

133 (13,3)

20,0

469 (46,9)

134 (13,4)

24,0

490 (49,0)

136 (13,6)

Оценка прочности листов по

производится в том случае, если изготовитель не имеет средств контроля для

оценки разрушающей нагрузки и прогиба по .

5.2.4

Разрушающая нагрузка при испытании листов на прочность при изгибе при

переменном пролете (l = 40 s, где s — номинальная толщина листа в миллиметрах) и прогиб должны

соответствовать указанным в таблице .

Таблица 6

Разрушающая нагрузка, H (кгс), не менее для образцов

Прогиб, мм, не более для образцов

продольных

поперечных

продольных

поперечных

До

10,0 включ.

450 (45)

150 (15)

—

—

Св.

10,0 до 18,0 включ.

600 (60)

180 (18)

0,8 (1,0)*

1,0 (1,2)*

Св.

18,0

500 (50)

—

—

—

* В скобках указано максимальное значение

прогиба для отдельного образца

Отклонение минимального

значения разрушающей нагрузки отдельного образца от требований таблицы не

должно быть более 10 %.

5.2.5 Водопоглощение листов

ГКЛВ и ГКЛВО не должно быть более 10 %.

5.2.7 Удельная эффективная

активность естественных радионуклидов в гипсокартонных листах не должна

превышать 370 Бк/кг.

Высокопрочные полимерные марки

По составу высокопрочная марка схожа со строительной, однако у последней более мелкие кристаллы, а у высокопрочной — крупнофракционные, поэтому она обладает меньшей пористостью и высокой прочностью. Такой гипс изготавливается с помощью термической обработки в аппаратуре в условиях герметичности, куда помещается гипсовый камень.

Рассматривая определение марки гипса, вы сможете понять, что сфера ее использования довольно обширна. Из сырья изготавливаются строительные смеси и формируются несгораемые перегородки. Из гипса выполняются разные формы для фарфоровых и фаянсовых сантехнических изделий. Высокопрочная разновидность используется в стоматологии и травматологии. А вот травматологи-ортопеды больше знакомы с полимерным синтетическим гипсом, на основе которого изготавливаются гипсовые бинты для повязок при переломах. Среди основных преимуществ полимерной марки следует выделить:

- «легкую накладываемость»;

- устойчивость к влаге;

- легкость;

- возможность контроля сращения костей.

Материал позволяет коже дышать, ведь обладает хорошей проницаемостью.

6 Правила приемки

6.1 Штукатурные смеси должны быть приняты техническим контролем предприятия-изготовителя. Смеси отпускают и принимают по массе.

6.2 Штукатурные смеси принимают партиями. За партию смеси принимают количество смеси одного состава, приготовленной из одних материалов, по одной технологии.

Объем партии штукатурной смеси устанавливают не более одной суточной выработки.

6.3 Качество штукатурных смесей подтверждают приемочным контролем, включающим в себя приемо-сдаточные и периодические испытания.

Для проведения испытаний от каждой партии смеси отбирают пробу в соответствии с ГОСТ Р 58276.

6.4 При приемо-сдаточных испытаниях каждой партии штукатурной смеси определяют: влажность, содержание зерен наибольшей крупности — для сухой смеси: подвижность и начало схватывания — для растворных смесей; стойкость к образованию трещин — для затвердевшего раствора.

Партию штукатурной смеси принимают, если результаты приемо-сдаточных испытаний по всем показателям соответствуют требованиям настоящего стандарта.

При неудовлетворительных результатах приемо-сдаточных испытаний как минимум по одному показателю проводят повторные ислытания на удвоенном количестве смеси, взятой от той же партии. Результаты повторных испытаний являются окончательными и распространяются на всю партию.

6.5 При периодических испытаниях определяют:

— водоудерживающую способность — не реже одного раза в 6 мес;

— предел прочности сцепления с основанием — не реже одного раза в 3 мес;

— предел прочности на растяжение при изгибе — не реже одного раза в 3 мес:

— предел прочности при сжатии — не реже одного раза в 3 мес:

— среднюю плотность затвердевшего раствора, насыпную плотность сухой смеси — по просьбе потребителя и/или если необходимо.

Периодические испытания проводят также при изменении качества или вида исходных материалов. состава смесей и/или технологии их изготовления.

Результаты периодических испытаний распространены на все поставляемые партии штукатурных смесей до проведения следующих периодических испытаний.

6.6 Сроки проведения испытаний смесей конкретного вида для определения дополнительных по» казателей качества должны быть установлены в стандартах или технических условиях, по которым изготавливают эти смеси.

6.7 Радиационно-гигиеническую оценку штукатурных смесей допускается проводить на основании паспортных данных поставщиков исходных минеральных материалов.

При отсутствии данных поставщика о содержании естественных радионуклидов в исходных материалах изготовитель штукатурных смесей определяет содержание естественных радионуклидов в материалах и/или в смеси не реже одного раза в год. а также при каждой смене поставщика.

6.8 Потребитель имеет право проводить контрольную проверку качества штукатурных смесей в соответствии с требованиями и методами, установленными в настоящем стандарте.

6.9 Каждая партия штукатурной смеси должна сопровождаться документом о качестве, в котором указывают:

• наименование предприятия-изготовителя:

• условное обозначение штукатурной смеси по 4.3;

> номер партии;

• дату изготовления;

— номер и дату выдачи документа о качестве;

— объем партии, кг (т);

• значения основных показателей качества;

— удельную эффективную активность естественных радионуклидов Д9фф;

— обозначение настоящего стандарта.

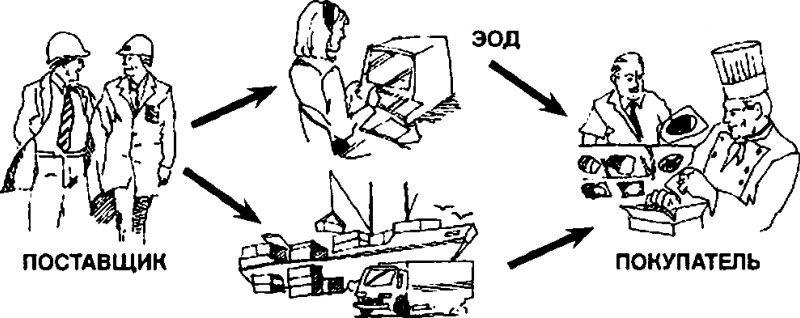

При экспортно-импортных операциях содержание документа о качестве уточняют в договоре на поставку смеси.

Дополнительно о марках: строительная

Строительная марка гипса используется для изготовления деталей, штукатурных работ и формирования перегородочных плит. Работы с таким раствором необходимо осуществлять в короткое время — от 8 до 25 минут. Конечное значение будет зависеть от конкретной марки. При начале твердения материал набирает примерно 40 % конечной прочности.

По той причине, что при твердении не образуются трещины при замешивании раствора с известковым составом, который необходим для получения пластичности, можно не использовать разные заполнители. Сроки схватывания при этом будут снижаться благодаря замедлителям твердения.

Твердение материала

Твердение гипсовых вяжущих происходит при смешивании порошка с водой. При этом образуется пластичная масса, которая в течение нескольких минут затвердевает. С химической точки зрения, происходит процесс, обратный тому, что происходил в процессе производства. Только происходит он гораздо быстрее. То есть полуводный гипс присоединяет воду, в результате чего образуется двуводное гипсовое вещество. Весь этот процесс можно разделить на три этапа.

На первом этапе полуводное гипсовое вещество растворяется в воде с образованием насыщенного раствора двуводного гипса. Двугидрат обладает высоким показателем растворимости. За счет этого очень быстро происходит процесс перенасыщения раствора. Как результат – выпадение осадка, которым является двугидрат. Эти выпавшие частицы склеиваются между собой, тем самым начиная процесс схватывания.

Следующий этап – кристаллизация. Отдельные кристаллы вещества по мере роста начинают соединяться и образуют прочный каркас. По мере высушивания (удаления влаги) связи между кристаллами становятся прочнее.

8 Транспортирование и хранение

8.1 Транспортирование

8.1.1 Упакованные штукатурные смеси перевозят транспортными пакетами автомобильным, железнодорожным транспортом и транспортом других видов в соответствии с правилами перевозки и крепления грузов, действующими на транспорте конкретного виде, и инструкцией изготовителя.

Транспортные пакеты формируют из мешков со штукатурными смесями одного вида путем их укладки на деревянный поддон, транспортный пакет упаковывают в стрейч-худ, стрейч-пленку, термоусадочную пленку из полиэтилена высокого давления или другую с аналогичными показателями по нормативно-технической документации.

Допускается транспортирование смесей е силосах при условии выполнения требований 8.1.2.

8.1.2 При транспортировании штукатурных смесей должны быть приняты меры, исключающие воздействие атмосферных осадков, а также обеспечивающие защиту упаковки от механического повреждения и нарушения целостности.

8.2 Хранение

8.2.1 Штукатурные смеси должны хранить в упакованном виде в условиях, не допускающих их увлажнение и обеспечивающих сохранность упаковки, в крытых складских помещениях.

В силосах или других крытых емкостях штукатурные смеси должны хранить раздельно по видам и маркам.

При хранении штукатурных смесей в пакетах, обеспечивающих защиту от атмосферных осадков, допускается хранение смеси на открытых площадках при условии целостности пакета. Для защиты пакетов от примерзания и разрушения смеси следует укладывать на поддоны в штабели высотой не более четырех ярусов.

8.2.2 Гарантийный срок хранения упакованных смесей при хранении в соответствии с 8.2.1 — не менее 6 мес с даты изготовления.

Срок хранения смесей, транспортируемых в силосах и мягких контейнерах (биг-бэгах). — 3 мес с даты изготовления.

По истечении срока хранения штукатурная смесь должна быть проверена на соответствие требованиям настоящего стандарта. В случае соответствия требованиям настоящего стандарта штукатурная смесь может быть использована по назначению.

ПРАВИЛА ПРИЕМКИ

2.1. Камень должен быть принят техническим контролемпредприятия-изготовителя.

2.2. Приемку и поставку камня осуществляют партиями. В состав партиивключают камень одного вида, сорта и фракции.

2.3. При отгрузке камня железнодорожным и водным видами транспорта размерпартии устанавливают в зависимости от годовой мощности карьера:

1000 т — при годовой мощности до 1000000 т;

2000 т » » » свыше 1000000 т.

Допускается отгружать партиикамня меньшей массы.

2.4. При отгрузке камня автомобильным транспортом партией считаютколичество камня одного сорта и одной фракции, отгружаемого одному потребителюв течение суток.

2.5. Количество поставляемого камня определяют по его массе. Камень,отгружаемый в вагонах или автомобилях, взвешивают на железнодорожных иавтомобильных весах. Массу камня, отгружаемого в судах, определяют по осадкесудна.

2.6. Изготовитель должен определять фракционный состав камня не менееодного раза в квартал, а также при замене технологического оборудования илипереходе из одного забоя в другой при разработке пласта гипсового камня.

2.7. Потребитель имеет право проводить контрольную проверку соответствиякамня требованиям настоящего стандарта, применяя при этом приведенный нижепорядок отбора проб и методы испытаний. Потребитель отбирает пробы послеразгрузки транспортных средств, изготовитель — перед или во время погрузки.

2.8. Пробы отбирают не менее чем из 10 мест равными частями на различнойглубине при отгрузке железнодорожным или водным видам транспорта, а приотгрузке автомобильным транспортом — не менее чем из 5 машин.

2.9. Минимальную массу общей пробы определяют в зависимости отмаксимального размера фракции:

50 кг — при максимальном размере фракции 60мм;

300 кг » » » » 300мм.

2.10. Если при испытании пробы получены неудовлетворительные результаты,проводят повторные испытания пробы камня, отобранной из той же партии.

При неудовлетворительныхрезультатах повторных испытаний партия приемке не подлежит.

Марки

Марок гипса, как было упомянуто выше, 12. Они включают некоторые разновидности гипса, среди них следует выделить:

- строительный;

- технический; модифицированный;

- формовочный.

Первый маркируется как Г4 или Г5 и используется для штукатурных работ и изготовления различных строительных элементов. Техническая разновидность имеет маркировку Г5 и является формовочным модельным материалом

Рассматривая марки гипса, вы должны обратить внимание на модифицированную разновидность, которая маркируется как Г16 и применяется с целью заделки швов, затирки грунтовок и шпаклевок

Формовочный гипс маркируется следующим образом: Г10, Г18. Его используют в керамической, авиационной и автомобильной промышленности. Среди основных областей применения следует выделить изготовление форм для литья сплавов и цветных металлов. Формовочный гипс нашел свое широкое распространение при изготовлении моделей для скульптурных работ.

Если вас заинтересовали марки гипса строительного, вы должны обращать внимание на маркировки от Г-2 до Г-7. Эти материалы относятся к группе Б, а их прочность при сжатии варьируется от 0,2 до 0,7 МПа, что составляет предел от 2 до 7 кгс/см2

В данном случае начало схватывания происходит на шестой минуте. Схватывание заканчивается не позднее получаса. Марка гипса строительного называется алебастром. Это вяжущее единственное, которое расширяется и увеличивается в объеме до 1 % в процессе твердения, а вот цемент и известковое тесто дают усадку.

ОПРЕДЕЛЕНИЕ ПРЕДЕЛА ПРОЧНОСТИ НА СЖАТИЕ

5.1. Сущность метода заключается в определении минимальных нагрузок, разрушающих образец.

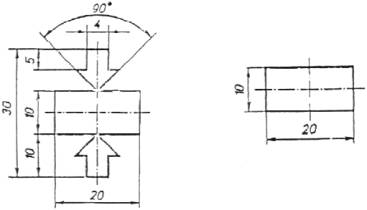

5.2. Для проведения испытания применяют:чашку, изготовленную из коррозионностойкого материала;линейку длиной 250 мм;ручную мешалку (черт.1);мерный цилиндр вместимостью 1 л по ГОСТ 1770-74;весы по ГОСТ 24104-80 с погрешностью взвешивания не более 1 г;форму из коррозионностойкого материала для изготовления образцов-балочек размерами 40х40х160 мм (черт.5). Продольная и поперечные стенки форм должны быть отшлифованы вверху и снизу и плотно лежать на основании. Угол между сторонами и дном формы должен составлять (90±0,5)°. Габариты форм следует проверять не реже одного раза в шесть месяцев. Если габариты форм отклоняются от номинальных размеров более чем на 0,5 мм по длине и на 0,2 мм по ширине и высоте, то формы нужно заменить;разрешается применять формы для образцов-балочек по ГОСТ 310.4-81;прибор для определения прочности на сжатие, состоящий из двух металлических нажимных пластин (черт.6) твердостью по Роквеллу не менее 61 ; искривление пластин не должно превышать 0,05 мм;пресс для определения предела прочности образцов при сжатии с предельной нагрузкой до 10-20 тс.

Форма

Черт.5

Черт.6. Пластина

Пластина

Черт.6

5.3. Определение прочности образцов, изготовленных из гипсового теста стандартной консистенции, производят через 2 ч после контакта гипсового вяжущего с водой.

5.4. Для изготовления образцов берут пробу гипсового вяжущего массой от 1,0 до 1,6 кг. Гипсовое вяжущее в течение 5-20 с засыпают в чашку с водой, взятой в количестве, необходимом для получения теста стандартной консистенции. После засыпания вяжущего смесь интенсивно перемешивают ручной мешалкой в течение 60 с до получения однородного теста, которым заливают форму. Предварительно внутреннюю поверхность металлических форм слегка смазывают минеральным маслом средней вязкости. Отсеки формы наполняют одновременно, для чего чашку с гипсовым тестом равномерно продвигают над формой. Для удаления вовлеченного воздуха после заливки форму встряхивают 5 раз, для чего ее поднимают за торцевую сторону на высоту от 8 до 10 мм и опускают. После наступления начала схватывания излишки гипсового теста снимают линейкой, передвигая ее по верхним граням формы перпендикулярно к поверхности образцов. Через (15±5) мин после конца схватывания образцы извлекают из формы, маркируют и хранят в помещении для испытаний.

5.5. Полученные после испытания на изгиб шесть половинок балочек сразу же подвергают испытанию на сжатие. Образцы помещают между двумя пластинами таким образом, чтобы боковые грани, которые при изготовлении прилегали к продольным стенкам форм, находились на плоскостях пластин, а упоры пластин плотно прилегали к торцевой гладкой стенке образца (черт.7). Образец вместе с пластинами подвергают сжатию на прессе. Время от начала равномерного нагружения образца до его разрушения должно составлять от 5 до 30 с, средняя скорость нарастания нагрузки при испытании должна быть (10±5) кгс/см в секунду.

Черт.7. расположение образца между пластинами

1 — верхняя плита пресса; 2 — пластинки; 3 — половина образца; 4 — нижняя плита прессаЧерт.7

Предел прочности на сжатие одного образца определяют как частное от деления величины разрушающей нагрузки на рабочую площадь пластины, равную 25 см. Предел прочности на сжатие вычисляют как среднее арифметическое результатов шести испытаний без наибольшего и наименьшего результатов.

ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ МЕТАЛЛОПРИМЕСЕЙ В ВЯЖУЩЕМ

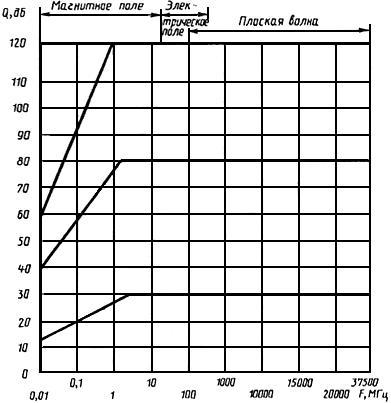

11.1. АппаратураПодковообразный постоянный магнит из сплава марки ЮН 13 ДК24 по ГОСТ 17809-72 с магнитной индукцией не менее 120 мТ (черт.10).

Черт.10

Насадка из плексигласа (черт.11) для одевания на концы магнита.

Черт.11. Насадка из плексигласа для одевания на концы магнита

Черт.11

Доска с бортиками размером 1000х500 мм с покрытием из плексигласа или стекла.Весы по ГОСТ 23676-79* и ГОСТ 24104-80. _______________* На территории Российской Федерации документ не действует. Действует ГОСТ Р 53228-2008. — . Шпатель для смешивания и разравнивания продукта.Стекло часовое.

11.2. Проведение испытанияОт общей пробы берут навеску массой 1 кг, которую высыпают на доску и разравнивают шпателем слоем толщиной не более 0,5 см.Магнитом с одетой на него насадкой медленно в самой толще вяжущего проводят вдоль и поперек доски с гипсом.Частицы металлопримесей с налипшим вяжущим периодически отбирают от магнита снятием насадки и высыпают на лист белой бумаги.Выделение металлопримесей повторяют шесть раз. Перед каждым выделением испытуемое вяжущее смешивают и разравнивают тонким слоем.От налипшего вяжущего металлопримеси отделяют движением магнита по обратной стороне бумаги, на которой находится выделенный материал. После сосредоточения металлопримесей в одном месте их переносят на часовое стекло.Собранную на часовом стекле металлопримесь взвешивают на аналитических весах с погрешностью не более 0,0002 г.Содержание примесей выражают в миллиграммах на 1 кг вяжущего.

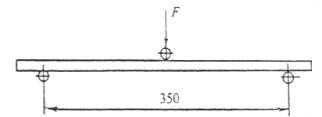

8.4 Определение разрушающей нагрузки и прогиба листов

8.4.1 Определение разрушающей нагрузки при испытании образцов при

постоянном пролете

8.4.1.1 Сущность метода заключается в разрушении образца сосредоточенной

нагрузкой, прикладываемой в середине по однопролетной схеме.

8.4.1.2 Средства контроля

Устройство любой

конструкции, обеспечивающее возможность приложения нагрузки по схеме,

приведенной на рисунке , со скоростью нарастания нагрузки 15-20 Н/с

(1,5-2,0 кгс/с), и имеющее прибор, позволяющий измерить разрушающую нагрузку с

погрешностью не более 2 %.

Рисунок 6 — Схема испытания образцов

на прочность при изгибе при постоянном пролете

Опоры и деталь, передающая

нагрузку, в месте соприкосновения с образцом должны иметь цилиндрическую форму

радиусом от 5 до 10 мм; длина опор и детали должна быть не менее ширины

образца.

8.4.1.3 Подготовки образцов

Из каждого листа, отобранного

для контроля, вырезают по одному продольному и одному поперечному образцу

длиной (450±5) мм и шириной (150±5) мм. Образцы вырезают на расстоянии не менее

100 мм от кромок листа у противоположных концов любой из его диагоналей.

Образцы маркируют (продольный или поперечный) и высушивают по .

Образцы испытывают в

соответствии с , а затем их используют для испытаний по .

8.4.1.4 Проведение испытания

Продольные образцы помещают

на опоры лицевой стороной вниз, а поперечные — тыльной. Нагрузку повышают со

скоростью 15-20 Н/с (1,5-2,0 кгс/с) до разрушения образца.

8.4.1.5 Обработка результатов

Результат испытания

округляют до 1 Н (0,1 кгс).

За разрушающую нагрузку

партии листов принимают среднеарифметическое значение результатов испытаний

раздельно трех продольных и трех поперечных образцов, при этом результат

испытания каждого отдельного образца должен соответствовать требованиям .

8.4.2 Определение разрушающей нагрузки и прогиба при испытании образцов

при переменном пролете

8.4.2.1 Сущность метода заключается в создании изгибающих напряжений в

образце, испытываемом по однопролетной схеме, нагрузкой, прикладываемой в

середине пролета, по заданным уровням нагружения, измерением прогиба образца в

середине пролета с последующим доведением образца до разрушения.

8.4.2.2 Средства контроля

Устройство любой

конструкции, обеспечивающее возможность приложения и измерения нагрузки по

заданной схеме, со скоростью приложения нагрузки 15-20 Н/с (1,5-2,0 кгс/с) до

требуемых значений, выдерживание этой нагрузки в течение заданного времени и

имеющее прибор, позволяющий измерить разрушающую нагрузку с погрешностью не

более 2 % и прогиб образца в середине пролета при заданных нагрузках с

точностью 0,01 мм.

Опоры и деталь, передающая

нагрузку, — по .

Из каждого листа,

отобранного для контроля, вырезают по одному поперечному и одному продольному

образцу шириной (400±5) мм и длиной [(40 s + 100) ± 5] мм, где s —

номинальная толщина листа в миллиметрах. Образцы вырезают на расстоянии не

менее 100 мм от кромок листа у противоположных концов любой из его диагоналей.

Образцы маркируют (продольный или поперечный) и высушивают по .

Образцы испытывают в соответствии

с ,

а затем их используют для испытаний по .

Устанавливают пролет —

расстояние между опорами — в зависимости от номинальной толщины испытываемого

образца. Пролет l = 40s, где s — номинальная толщина листа

в миллиметрах.

Продольные образцы помещают

на опоры лицевой стороной вниз, а поперечные — тыльной.

К образцу, помещенному на

опоры, прикладывают начальную нагрузку, равную 50 Н (5,0 кгс), выдерживают его

под этой нагрузкой в течение 1 мин и измеряют прогиб в середине пролета. Затем

нагрузку увеличивают со скоростью 15-20 Н/с (1,5-2,0 кгс/с) до величины 100 Н

(10 кгс). Под этой нагрузкой образец выдерживают в течение 1 мин и измеряют

прогиб в середине пролета. Затем нагрузку повышают с той же скоростью до

разрушения образца.

8.4.2.5 Обработка результатов

Результат измерения нагрузки

округляют до 1 Н (0,1 кгс), прогиба — до 0,1 мм.

Прогиб образца, измеренный

при нагрузке 50 Н (5 кгс), принимают за нулевое значение.

Вычисляют разность между

значением прогиба образца при нагрузке 100 Н (10 кгс) и нагрузке 50 Н (5 кгс),

полученное значение принимают за результат прогиба образца.

За разрушающую нагрузку

партии листов принимают среднеарифметическое значение результатов испытаний

трех продольных и трех поперечных образцов раздельно, при этом результат

испытания каждого отдельного образца должен соответствовать требованиям .

За величину прогиба партии

листов принимают среднеарифметическое значение результатов испытаний раздельно

трех продольных и трех поперечных образцов, при этом результат испытания

каждого отдельного образца должен соответствовать требованиям .